结晶器足辊失效原因分析与应对策略

孙顺清

(攀钢钢钒提钒炼钢厂,四川攀枝花617000)

结晶器足辊失效原因分析与应对策略

孙顺清

(攀钢钢钒提钒炼钢厂,四川攀枝花617000)

针对一号方坯连铸机结晶器足辊寿命短,更换频繁的现状,简要分析了足辊失效的原因,根据分析结果对应采取改进足辊热处理和加工工艺、改进足辊润滑等措施,延长了足辊寿命,降低了维修成本。

足辊;结晶器;变形;润滑

1 引言

我厂1#方坯连铸机为全弧形连铸机,弧形半径为12 000mm,生产280mm× 380mm、280mm×325mm两种规格连铸坯,主要为轨梁厂万能轧制线生产重轨提供原料。结晶器是连铸机的核心设备,结晶器足辊的作用是导引引锭头进入结晶器,在凝固坯壳出结晶器后对铸坯提供支撑,以减少铸坯鼓肚和漏钢发生,也可减轻铸坯对结晶器铜板下口的磨损[1]。实际上该结晶器足辊安装固定在铸流导向1#段上,铸流导向1#段除足辊外其余部分正常在线使用周期至少4个月。长期以来一直存在足辊寿命短的问题,平均寿命只有30天,最短的仅14天。铸流导向1#段常常因足辊失效而提前下线,在线使用周期缩短,备件消耗高,维修工作量大。

2 足辊失效形式及影响

在一号方坯连铸机的实际生产中,足辊常见失效形式主要有以下几种类型。

2.1 卡阻

卡阻表现为转动不灵活或卡死。辊子转动不灵活或卡死后,铸坯表面的保护渣、氧化铁皮等就不能随辊子转动沿铸坯运动方向排走,逐渐在辊身表面聚集形成渣堆,渣堆与运动的铸坯表面接触,就会在较软的铸坯表面造成划痕,严重时影响铸坯表面质量。随着连续生产时间的延长,渣滓越积越多,体积越来越大,会将足辊与结晶器铜板下口之间的空隙完全封堵,喷嘴喷出的二冷水被渣滓阻挡喷不到铸坯表面,使第一排二冷水喷嘴对铸坯的冷却失效。铸坯坯壳在厚度和强度未明显增加的情况下被渣滓划擦,漏钢风险大大增加。

2.2 变形

足辊变形常见的是辊身弯曲。辊身弯曲后,足辊在转动时与铸坯的接触不均匀,足辊对铸坯表面提供的支撑大小不均,会在铸坯表面形成凹陷或鼓肚。足辊变形还有辊身收缩和表面沿轴线方向的凹凸变形,这两种情况相对少见,但危害较大。辊身收缩会影响足辊装配各零部件的装配关系,使足辊的转动阻力增加,防尘措施失效,渣滓进入轴承装配位置造成卡阻,辊身收缩还会造成足辊装配的开口度变化,降低对弧对中的精度,不能满足生产高质量铸坯的要求。

2.3 辊身开裂、掉块

足辊表面沿圆周方向产生裂纹,宽度1mm~3mm,深度随使用时间延长逐渐加深直至足辊断裂。足辊表面掉块产生不规则凹坑,凹坑和裂纹都严重降低辊身表面的质量,不仅影响铸坯表面质量,凹坑和裂纹部位聚集较硬和较大体积的渣滓时,渣滓随足辊转动接触铸坯还可能扎穿坯壳引起漏钢。

3 足辊失效原因分析

3.1 足辊卡阻原因分析

我们通过解体卡组下线的足辊装配,将卡阻足辊所有零部件和正常足辊零部件进行对比分析,发现足辊卡阻都是因为轴承卡阻和损坏引起的。引起轴承卡阻和损坏的原因又分两种:润滑失效和异物卡阻。

3.1.1 润滑失效

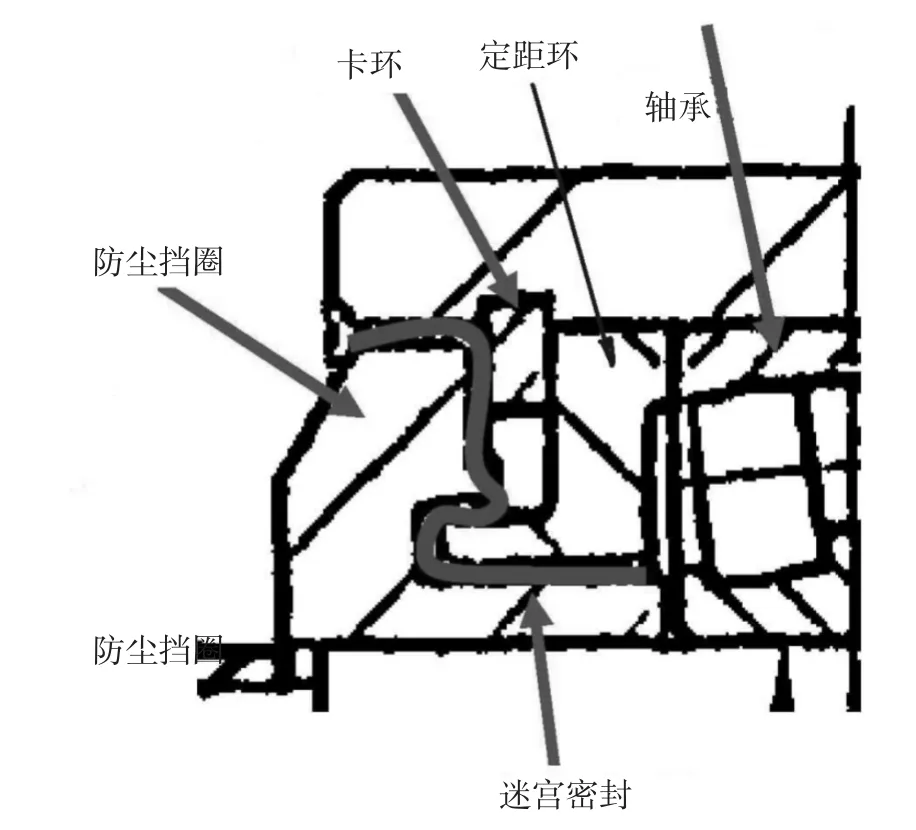

足辊润滑采用的是双线集中持续供油润滑,供油分配器安在铸流导向1#段框架侧面上部,润滑管路从1#段框架引入,通过在1#段框架与足辊架之间的一个配合接触面上加工的小孔进入足辊架,如图1。再沿足辊架内部润滑通道到足辊安装座,从安装座进入足辊轴内润滑孔到达足辊内部轴承润滑部位。1#段框架和足辊架在经较长时间使用后会发生变形,它们之间的接触面配合不再紧密,平面密封失效,润滑脂从该处泄露,无法正常进入足辊轴承润滑部位,轴承得不到有效润滑而失效。在所有润滑失效案列中80%属于这种情况,还有20%由分配器故障和供油脂的主管路故障引起。

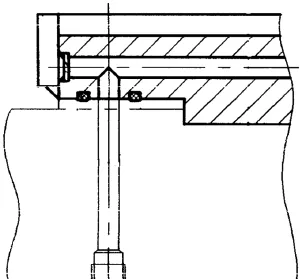

3.1.2 异物卡阻

图1 原足辊架与框架润滑孔

原足辊的防尘措施如图2所示,由定距环、卡环和防尘挡圈组合形成迷宫式密封。足辊所在部位属于高温高湿环境,不仅有几百摄氏度的蒸汽,还有粉末状和熔融状保护渣、氧化铁皮和压力0.2MPa~0.4MPa的二冷水。随着辊子的转动,二冷水、高温蒸汽很容易带着保护渣和氧化铁皮通过并不复杂的迷宫进入足辊内的轴承部位,造成轴承锈蚀、磨损加快和卡阻。

图2 原足辊防尘装配

3.2 足辊变形原因分析

3.2.1 辊身弯曲

足辊弯曲是受力的作用引起的,足辊所受力分为外力和内力,外力可将足辊简化成简支梁分析。在对弧对中误差很小的理想状况下,足辊所受外力主要是为鼓肚坯壳提供支撑的反作用力,这个力与钢水静压力有关,根据液体压强公式p=ρg H[2],这个力的大小取决于足辊与结晶器液面的垂直高度,基本上是保持不变的。实际上对弧对中不可能做到零误差,在足辊与铜板对弧对中存在误差的情况下,铸坯从铜板下口出来经过足辊时受到足辊的挤压会产生机械形变,形变所需的巨大外力只有依靠足辊提供,当对弧对中误差较大,铸坯形变较大,超过足辊弯曲应力极限,足辊就会发生永久弯曲变形。

足辊所受内应力主要是是热应力。足辊没有专有冷却设施和介质,其冷却主要依靠第一排二冷水喷嘴喷出的二冷水喷射到铸坯表面后溅落的水。在连续拉坯的情况下,足辊持续转动,二冷水持续喷射溅落,足辊冷却比较均匀,热应力不大。但连铸生产在换中包时,拉坯暂停,二冷水关闭,足辊停止转动,挨着铸坯的一面与高温坯壳接触,温度上升很快,足辊辊身内部升温速度不一致会产生热应力。暂停时间越久,热应力越大,作用时间越久,超出足辊受力极限后就会使足辊产生永久弯曲变形。

3.2.2 辊身收缩和表面凹凸变形

从变形足辊解体情况来看,足辊产生收缩和表面凹凸变形应为高温蠕变造成。根据设计图纸资料,足辊是基体加表面堆焊的结构,基体材质42Cr Mo,表面堆焊3Cr13。42Cr Mo属于高强度合金钢,其强度、淬透性高,韧性好,淬火时变形小,高温时有高的蠕变强度和持久强度,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧度良好。3Cr13是马氏体类型不锈钢,该钢机械加工性能好,经热处理后,具有优良的耐腐蚀性能、抛光性能,较高的强度和耐磨性,适用于承受高负荷,高耐磨及在腐蚀介质作用下的场合。通过与足辊生产厂家工程技术人员的交流分析,发现是制造厂在制造时原料材质选取把关不严,辊身粗加工后的热处理工艺不规范,以至于足辊在使用过程中发生了高温蠕变。

3.3 辊身开裂、掉块原因分析

辊身开裂和掉块主要是加工制造工艺过程不完善所造成。根据足辊使用的环境条件和受力状况,正常的足辊加工制造工艺为:原料毛坯锻造→粗加工→热处理(调质)→无损探伤→表面堆焊→精加工。从工艺过程来看,辊身开裂应为内部裂纹在使用过程中受复杂应力扩展至表面所致,内裂纹主要在原料毛坯、锻造、热处理工序产生,在无损探伤工序把关不严,以至于足辊在上线使用前就有内裂纹。表面掉块的缺陷产生在表面堆焊工序,堆焊工序工艺编制缺陷和工艺执行不规范造成了堆焊层存在内部缺陷和应力集中,足辊在恶劣环境使用过程中就发生表面掉块现象。

4 应对策略

4.1 应对足辊卡阻

4.1.1 改进足辊润滑设计

重新设计足辊架上的润滑通道,将足辊架润滑通道加工引出到足辊架边缘,出口孔处攻螺纹,采用螺纹接头直接与分配器润滑管连接,把原足辊架与1#段框架在配合面连通的润滑孔堵死,润滑脂从分配器出来后通过铜质管路直接进入足辊架,再通过足辊架内部润滑通道进入足辊润滑部位,如图3。螺纹接头的密封性和可靠性远远大于原来的平面配合式,且不受框架变形的影响。对给足辊供润滑脂的分配器和管道实行周期更换管理,选用可靠性高的分配器,利用定修时间周期性地对在线润滑设备和管路进行精心检查和维护。

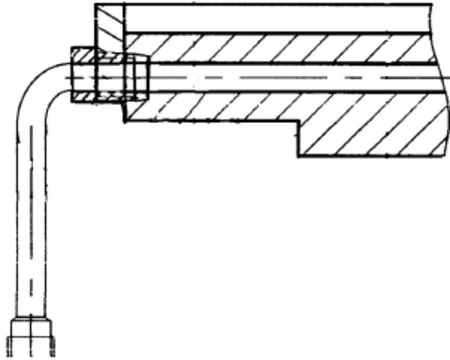

4.1.2 改进足辊装配的防尘密封设计

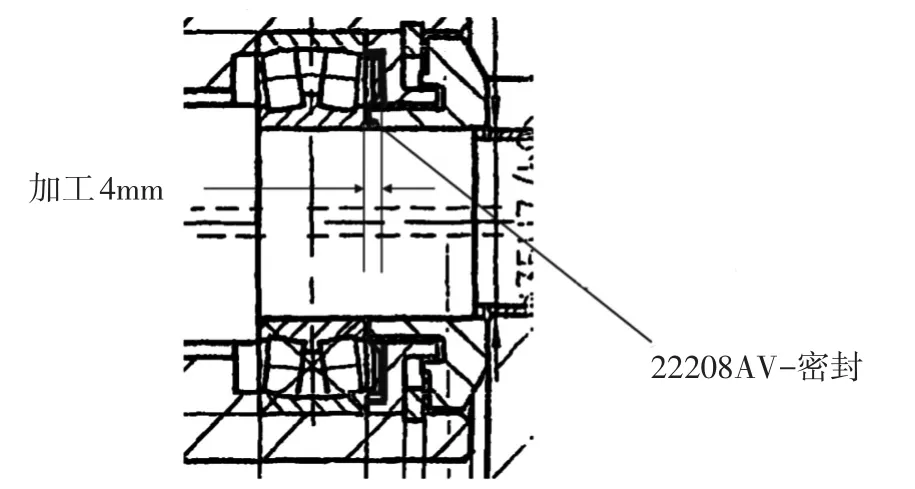

改进足辊的防尘装配,如图4所示。将定距环靠轴承一侧加工一宽4mm的沉槽,将防尘盖靠轴承内圈处切掉4mm,在定距环沉槽内加装一个专用轴承密封(规格为22208AV),形成迷宫密封和轴承专用密封相结合的组合密封方式,彻底防止蒸汽、水和渣滓进入轴承引起锈蚀磨损和卡阻。

图3 改造后足辊架润滑孔

图4 足辊改进防尘装配

4.2 足辊变形应对策略

4.2.1 应对辊身弯曲

提高足辊装配的精度,将足辊开口度误差允许值由≤±0.3mm减小到≤±0.1mm,将对面两根足辊的平行度误差允许值由≤0.15mm减小到≤0.05mm。提高足辊与1#段辊子和结晶器铜板的对弧对中精度,将对弧对中误差允许值由≤0.2mm减小到≤0.1mm;优化换中包操作方法和流程,将换中包时间由9min~12min缩短到6min~9min,减少足辊在换中包时单面受热的时间。

4.2.2 应对辊身收缩和表面凹凸变形

与足辊制造厂沟通,进一步明确足辊制造的技术要求,严格按图纸选定材质进货组织生产,改进热处理工艺,确定足辊最合适的调质处理工艺:淬火加热温度850℃,油冷,再加热到560℃后回火处理[3]。 4.3 应对辊身开裂、掉块

要求制造厂优化足辊的毛坯锻造工艺,在锻造工序尽可能减少内部缺陷;在粗加工完成后要求100%按照JB/T5000.15—1998的标准进行超声波探伤和磁粉探伤,对有内部缺陷的产品直接淘汰,不得进入下一道工序;探索制定合理的表面堆焊工艺,确定最佳堆焊温度、堆焊速度和堆焊次数;精加工时控制好进刀量和切削速度,减少加工应力。

5 结果统计分析

在采取以上改进措施后,通过两年的运行情况统计,足辊寿命由平均30天提高到平均125天,基本与铸流导向1#段使用周期一致。年消耗足辊数量由近300根减少到80安装工作制动器,因此高速轴断裂的后果很严重,上述引起断裂的原因,需要在订货要求以及日常维护中加以注意,对高速轴关键部位及时进行检查,发现异常及时处理。

[1] 中国标准出版社.GB/T3811-2008起重机设计规范[S].北京:中国标准出版社,2008.

[2] 成大先.机械设计手册[M].3版.北京:化学工业出版社,1998:311.

[3] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1998:22-32.

[4] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:136-141.

[5] 陈国民.齿轮材料和热处理[M].郑州机械研究所,2004:38-48

[6] 齿轮手册编委会.齿轮手册[M].2版.北京:机械工业出版社,2002:80-92.根左右,相应的足辊轴承消耗也由近600套减少到160套,铸流导向1#段更换数量和维修数量大大减少。

6 结束语

以上各项应对措施大大提高了足辊的转动效率、耐磨性和对弧对中精度,减轻了足辊所受冲击力和钢水张力,大大延长了足辊的寿命,降低了维修成本和工人的劳动强度。

参考文献:

[1] 蔡开科,等编著.连铸结晶器[M].冶金工业出版社.2008.

[2] 程嘉佩.材料力学[M].高等教育出版社.1989.

[3] 成大先.机械设计手册[M].第五版.化学工业出版社.2008.

Installation of Mold Foot Roller’s Failure Analysis of Causes&Coping Strategy

SUN Shun-qing

(Vanadium extraction Steel-making Plant of Pangang,Panzhihua,617000,Sichuan,China)

Aiming at the feet of 1#billet CC crystallization roller short service life,frequent replacement of the situation,the reason is analyzed briefly the foot roller failure,take measures to improve the foot roller heat treatment and machining process,improvement of the foot roller lubrication etc.according to the analysis results,corresponding,extend the foot roller life,reduce the cost of repair.

the foot roller;crystallizer;deformation;lubrication

TF341 TF777

:A

1001-5108(2015)03-0069-04

孙顺清,技术员,现从事炼钢连铸设备管理与运行工作。