高可靠电连接器认定过程控制及改进

李忠奎,雷永涛,王 旭

(贵州航天电器股份有限公司,贵州贵阳,550009)

研究与设计

高可靠电连接器认定过程控制及改进

李忠奎,雷永涛,王旭

(贵州航天电器股份有限公司,贵州贵阳,550009)

摘要:本文从宇航用高可靠电连接器认定目的出发,论述了认定对高可靠电连接器的必要性和重要性,分析了部分单位在宇航项目认定过程中存在的认识不足、方案确认考虑不全、方法操作可行性差、执行不到位等问题,然后结合具体的连接器认定过程,从详细规范确认、鉴定检验审查、建立PID文件、元器件评估、认定检验、应用验证、编写应用指南和制定采购规范、编写认定总结报告的各方面提出了认定过程有效控制的措施。最后,在上述分析和论证的基础上,对认定过程的细化和完善提出了几点个人建议。

关键词:高可靠电连接器;认定;过程分析及控制

1引言

元器件认定作为考核评估元器件是否满足宇航应用的有效手段之一可为型号元器件使用提供决策依据。以往的元器件认定多专注于元器件的功能性能等试验方面的考核,而对按照型号使用条件应用时元器件的适用性评估甚少[1]。

近几年,随着我公司HRM、J30JH、J599宇高等项目的研制,关于高可靠连接器认定的概念也越来越多地出现在我们面前。产品认定过程的有效性也更直接关系到项目研制的效率、型号系统配套的可靠性、批产应用的周期等方面。这就需要我们对认定的目的、阶段的划分、方案的编制、过程的保障等方面有着更明确和深入的了解。对此,国内由航天五院带头规划了一整套宇航级电连接器项目认定体系,内容包括详细规范确认、鉴定检验审查、建立PID文件、元器件评估、认定检验、应用验证、编写应用指南和制定采购规范、编写认定总结报告等方面。尽管如此,按照上述体系认定的HRM、J30JH等系列产品在用户使用过程中,仍出现印制板产品焊接透锡不良、基座焊装变形、安装附件与引脚干涉等问题,严重影响了项目认定进度、型号配套进度、产品的可靠性。本文就是针对上述问题,结合航天五院认定各厂家产品的实例来展开分析,提出对项目认定有效性的控制措施,反向指导后续的内外部项目认定。

2认定现状及存在问题

2.1认定技术流程分析

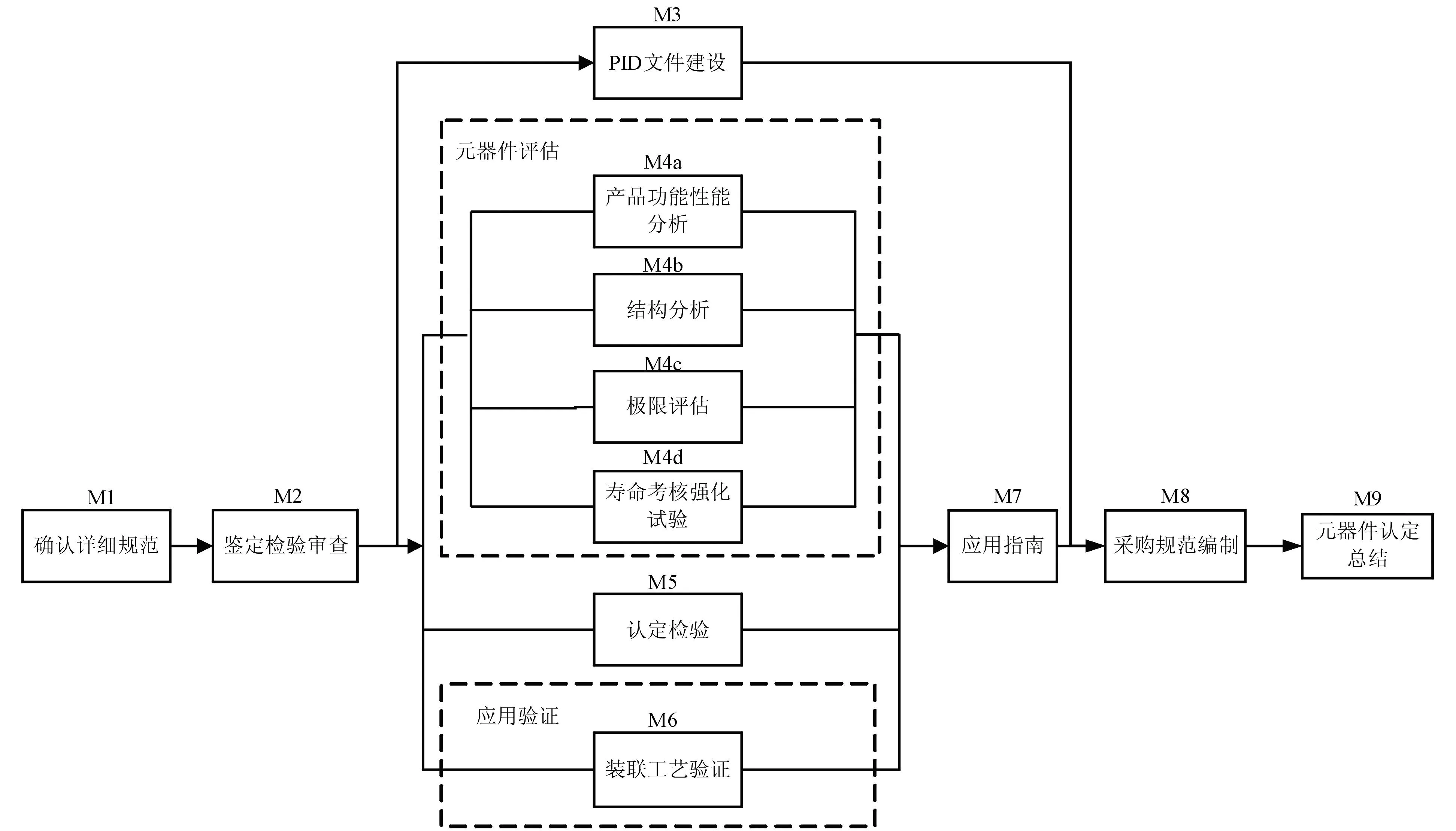

依据空间元器件的6个要素(设计、设备、材料、工艺、检验/鉴定)及其6个特性(空间可用性、设计成熟性、批次稳定性、个体一致性、全程追溯性和内涵透明性),产品认定工作分九个方面工作内容:详细规范确认、鉴定检验审查、建立PID文件、元器件评估、认定检验、应用验证、编写应用指南和制定采购规范、编写认定总结报告等。详细技术流程见图1,认定要求与工作分工见表1。

图1 电连接器认定工作技术流程

项目代号项目名称内容要求交付物M1确认详细规范审查详细规范结合电连接器生产情况,考虑型号应用需求和可靠性保证要求,开展详细规范的评审确认,并由承制单位完成详细规范在标准化机构的备案工作评审通过的详细规范M2鉴定检验审查审查鉴定检验的试验数据及试验报告按照产品详细规范开展第三方鉴定检验,鉴定检验完成后,承制方向认定单位提供研制总结报告、产品设计报告、鉴定检验试验数据、试验报告等资料进行审查鉴定检验审查报告M3PID文件建设编制PID文件按照认定单位认可的PID模板编制,至少包括总规范、详细规范、设计文件、工艺文件、生产设备仪器仪表清单、检测仪器仪表清单、试验设备仪器仪表清单、关键工序控制文件、质量手册和程序文件、质量保证大纲和统计过程控制(SPC)文件、原材料采购规范、原材料检验规范、贮存规范等PID文件M4aM4bM4cM4d元器件评估产品功能性能分析结构分析极限评估寿命考核强化试验由承制方负责编制评估方案,认定单位组织,并邀请使用方、评估试验参与方、标准化机构(必要时)、第三方试验机构(必要时)、项目涉及的其它负责人员等参与评审方案,确认后有认定单位备案,各相关试验单位按照方案要求进行试验功能性能分析报告结构分析报告极限评估报告寿命考核强化试验报告M5认定检验认定检验认定检验即鉴定检验,按照产品详细规范进行第三方鉴定检验认定检验报告M6应用验证装联工艺验证由认定单位指定,对认定规格型号按照实际装联工艺要求,进行压接或焊接金相、导线匹配性、端子接点强度、连接器振动和冲击等机械性能、温度循环性能、尾部附件功能可靠性、装联后X光检查等工艺可行性和产品可靠性验证装联工艺验证报告M7应用指南应用指南承制方在调研和分析国外宇航机构编写的应用手册的基础上,根据实际产品研制和应用现状,应用手册一般技术内容包括:总则、产品概要、产品用途、常规性能、不同使用环境条件下的性能、应用条件、极限参数、可靠性试验数据、贮存条件、主要失效模式应用指南

2.2存在的问题

由于国内高可靠电连接器起步较晚,对认定的认识不足,使得产品在认定过程中经常出现如下问题:

a)认定流程不清楚。项目负责人员对高可靠连接器的认定流程不清楚,或虽然知道包括的内容,但对于各认定阶段的相互顺序、关系、主要工作要求不了解,导致阶段交付物质量较差,认定工作计划不能及时合理地安排到各个执行部门,认定周期延长,无法满足认定有效性、及时性的要求;

b)规范方法与国内外相关标准存在差异。鉴定用详细规范的要求虽不低于国内外相关标准,但由于规范编制人员对进口规范调研不够深入、审查人员由于时间紧急和对项目不够了解,未发现试验方法与国内外相关标准的差异,导致认定无法暴露问题,如某型号耐焊接热规定:印制板式引脚浸入焊料深度最大为2.0mm,而GJB 360B-2009中规定:引出端的浸渍位置应距离元件本体1.27mm以内;

c)抽样规格未覆盖全面。未考虑不同规格产品的工艺差异,认定只根据通用规范及用户要求进行了最大、最小规格,导致认定无法暴露问题,如HRM322-152规格由于基座模具采用双端进料,与最大、最小规格单端进料不同,基座内部残余应力离散大,导致产品在浸锡高温影响后释放内部应力发生不同程度的翘曲变形;

d)评估试验方案执行度差。由于评估检测项目和记录数据很多、检测要求苛刻、试验样品及周期长,操作者若对试验要求和方法不了解,容易漏记或误记试验数据,甚至某些对于数据较多的项目直接记录范围后,臆测给定具体值。对于非常规项目(如热真空负载、极低温存储),由于试验人员对项目了解较少或受设备限制,测量的有效性有待考证;

e)应用指南可行性差。产品的应用指南或使用手册依据产品的技术状态、认定数据、用户使用等方面的情况进行编制及完善,其修订过程需贯穿于产品的整个承制期间,而实际指南则主要在研制过程中进行,且编制者未必对用户的各种使用环境了解,使得指南的可操作性较差或应用可靠性不高。

3认定过程控制

3.1确认详细规范

a)对国内外对应的通用规范、单篇规范进行充分地调研,详细对比分析研制产品与被替代型号在结构尺寸、材料及镀覆、功能性能、试验方法方面的异同,并形成《对比分析报告》,以便于评审组评审;

b)认真分析通用规范各项目要求及方法的适用性,尤其适用于内外部结构非标的产品,对不适用的项目需要在详细规范编制说明中明确原因,如对于大芯数(>100芯)的印制板式连接器,连接器啮合力和分离力最好控制在(0.8×n)N,n为接触件总数,以便于插拔使用;

c)对于用户要求增加的特殊性能检测项目,需根据公司水平进行评估,对于受生产过程人为因素影响较大的项目,应在设计或工艺上留有一定的性能余量,在技术文件中固化工艺参数,定期对生产加工人员进行培训,增加过程检验控制,并进行项目可行性、稳定性摸底,如对于有剩磁要求的型号,公司控制水平仅可达到200gamma以下,且离散性较大(从几到上百gamma不等),因此质量保证文件规定每批需抽检剩磁;

d)鉴定规格应尽量覆盖全部型谱规格,并确认配对型号在试验项目中的可操作性,如(低电平)接触电阻测量,要求头座的测试电流需匹配,若受认定型号限制只能采用某2测试电流不匹配的型号进行配对试验,则应在详细规范中明确“以较小的试验电流作为测试电流”;

e)对于增加项目,鉴定分组时应考虑试验项目类型(机械、环境等)是否相同、是否具有破坏性等)、试验周期、试验机构是否外协等因素,如高温(干热)和高温储存可置于同组,过载和高温储存由于均具有破坏性不能放于同组,抗辐照为外协项目需单独组检测;

f)质量一致性检验的A组应包括需要100%控制的所有项目,如压接式需考虑进行“模拟检查”;

g)当连接器、尾部附件、锁紧件、接触件等可单独订货时,质量一致性检验、用户验收、用户到货检验和补充筛选、DPA项目组中需明确各检测项目对各类型订货产品的适用性,如A组中接触电阻、绝缘耐压等不适用于尾部附件和锁紧件。

3.2鉴定检验审查

承制方向认定单位提供的研制总结报告、产品设计报告应按双方认可的模板进行,报告应简洁、图文结合、数据及重大问题分析依据鉴定检验试验数据、试验报告等资料,并采用流程图、直方图、树图、优先矩阵等质量分析工具,以提高资料审查效率。

3.3PID文件建设

按照认定单位认可的PID模板编制,内容应真实、简洁、图文结合、覆盖全部控制规格,产品内外部结构采用三维图剖视进行描述,并采用流程图、平面定制图等工具,以便于查阅。

3.4元器件评估

a)功能性能分析应覆盖到产品的全部互换接口及安装接口结构尺寸、电性能(常温、常压下电性能、全温度范围内绝缘电阻和接触电阻、不同电流条件下的(低电平)接触电阻)、机械性能(接触件插入力和分离力、连接器插合力和分离力)、磁性等级、热真空负载、互换性(包括与被替代型号互配时的机械性能、电性能)等。其中,接触电阻和绝缘电阻在真空-温度-通电应力的性能考核[2],能更全面地模拟验证电连接器在空间环境下的可靠性,对此提出了“热真空负载”项目;

b)不同条件下的测试主要是为了绘制产品的环境特性曲线,用于指导连接器的应用,故其温度、测试电流、海拔高度、环境氛围等参数的变化范围应以实际使用的参数范围为依据,必要时再适当拔高,如对于不同测试电流值下低电平接触电阻,若用户最小使用电流为mA级,测量电流应尽量不小于1mA。因为电流更小时,公司现有仪表无法实现,或虽可自搭电路,但由于电流过小,电阻随测量点、抖动等跳动较大,测量不准确;

c)结构分析样品应抽取所有不同内外部结构的替代与被替代型号,可根据样品储备情况抽取对应的芯数;

d)极限试验项目应根据产品的结构特点进行适当的增减,如对于无外壳的印制板式产品可增加耐焊接热对于温度和时间的极限性能;对于正式供货时由用户装联的项目(如压接抗张强度),应保证承制方使用工艺与用户应用时工艺方法及参数一致;根据产品的性能稳定性或冗余量,给定合理的指标步进值,如对于某型号的耐电压以往易受装配过程影响出现失效,其标准气压和低气压下耐电压步进值宜分别设为50V和20V。

3.5认定检验

认定检验即鉴定检验,按照产品详细规范进行第三方鉴定检验,为保证外部鉴定的顺利进行,鉴定提交前需先进行内部摸底,设计跟踪进行重点项目及新增项目的试验,不留疑点;鉴定提交时,若样品的数量多或存在易受过程操作影响的项目(如振动、冲击等),需提供详细的样品及试验配用附件、工装清单,必要时分组包装样品,及《过程注意事项说明》;及时跟踪协调鉴定过程存在的问题,保证鉴定进度。

3.6应用验证

a)样品应覆盖到不同端接形式及内外部结构的型号规格,包括连接器、附件、锁紧组件,且正式供货时为散件提供的验证样品也应为散件,由验证机构按照我公司使用说明及用户内控标准进行装联(如压接、焊接、线束处理);

b)验证方案应由验证机构和承制方协助完成;

c)连接器的各项目应模拟实际使用状态进行安装及使用,不应完全按照详细规范的试验方法进行。

3.7应用指南

a)按双方认可的模板进行,报告应简洁、图文结合,数据分析依据鉴定检验、评估和应用验证测试数据及相关工艺标准,并采用流程图、折线图、树图、三维图等分析工具;

b)产品的典型应用应包括连接器及其附件的选型、装联等方面,并囊括所有认定规格;

c)与被替代型号的差异应重点明确,并尽量详细说明对使用的影响;

d)应用指南应根据产品的认定及认定后使用过程发现的问题及其解决情况不断进行完善。

3.8CAST采购规范

采购规范基于详细规范,按照双方认可的模板进行编制,但需重点考虑元器件过程控制(包括逐批检验、例行试验、周期检验等)、用户方下厂验收、补充筛选、选型规格压缩等内容,并通过使用方、认定方、承制方三方评审后确认。

4关于认定的几点建议

4.1结构分析

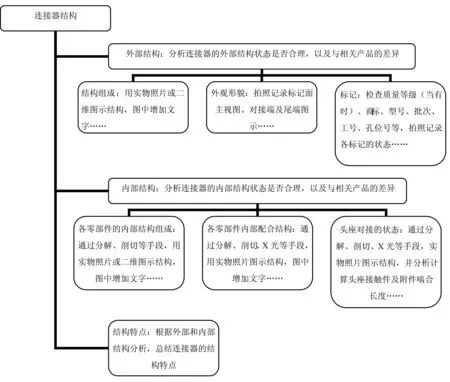

结构分析工作的重点是对电连接器结构、材料、工艺进行分析,但国内目前各类结构分析报告内容及格式参差不齐,结构分析报告内容不够详细,无法充分地指导应用和研制改进。对此,本文通过对国内外各报告的分析和综合,提出图2的结构部分分析模式。

材料分析应覆盖到产品的全部功能零部件及辅料,包括外壳、基座、插针(合件)、插孔(合件)、导向附件、锁紧附件、胶液、镀层等,建议采用列表分析,内容包括材料类别、牌号(可实现时)、与产品功能有关的主要性能特点。当产品为替代研制型号时,还需对比分析与被替代型号各零件材料的主要性能差异及对比结论,如基座材料对比性能:颜色、标记性能、耐温、热变形温度、体积电阻系数、电气强度、硬度等;接触件材料对比性能:导电率、抗拉强度、硬度等。

工艺分析内容包括连接器所使用的工艺是否为禁限用工艺、工艺的可控性和稳定性、产品结构对装联工艺的影响等。

结构分析报告应针对上述分析的内容,从应用的角度提出结构改进及应用建议或注意事项。

图2 电连接器结构分析流程及图示

4.2极限试验

由于极限评估的目的在于探求元器件的能力是否能够满足型号配套特定的应用环境要求[3],这就需要极限性能的考核参数范围要覆盖到产品的应用参数指标,并应考虑样品数量是否能够有效反映对应的极限性能,且步进值需与项目的性能稳定性相匹配,对于变参数对失效影响明显的项目,应考虑在趋近极限状态时增大或减小变参数的步进量,以提高试验的效率和可靠性,如对于温度应力的考核,极限上限温度不低于元器件在工作环境中可能遇到的最高温度,极限下限温度不低于元器件在工作环境中可能遇到的最低温度,且设备达到预定温度的保持时间应不低于10分钟[4];对于耐电压极限,根据经验数据推算,样品在接近电压上极限时,应减小步进量。

4.3应用验证

若产品的鉴定合格,应用验证的失效或过程中发现的与用户装联有关的问题,不应作为产品认定不合格的决定性判据,以承制方改进后补充验证合格为准。

4.4应用指南

对于应用指南中的连接器典型应用、使用注意事项、常见故障分析与排除方法等方面,使用方也应参与进来,及时反馈使用过程中发现的问题及处理措施及后续控制建议,并拟定修改方案,所有的修订内容均应通过承制方、使用方、认定方共同认可后方能确定。

5结束语

综上所述,现有认定系统在国内推行的较晚,认定系统的确定方与元器件项目承制方对认定的理解程度存在差异,且认定在现实项目应用中还存在较多影响认定有效性和总装型号配套可靠性的问题。因此,本文结合实际的项目认定,提出了对认定各个环节质量和效率提升的控制措施及改进意见,以期能够提升后续的项目认定效率及产品的可靠性。

参考文献:

[1]苏妤. 覆盖全过程的宇航元器件认定技术流程研究[J]. 电子产品可靠性与环境试验,2014,32(1).

[2]高亮. 航天电连接器空间环境可靠性试验与评估的研究[D]. 杭州:浙江大学出版社,2012.

[3]张洪伟. 宇航元器件极限评估技术研究[J]. 电子元件与材料,2011,30(11).

[4]董宇亮. 用于电子元器件的温度应力极限评估方法:中国,CN201210026786.5[P]. 2012-07-11.

收稿日期:2014-11-16

Doi:10.3969/j.issn.1000-6133.2015.01.005

中图分类号:TN784

文献标识码:A

文章编号:1000-6133(2015)01-0020-06