06Cr19Ni10冷轧板表面点状缺陷原因分析

06Cr19Ni10冷轧板表面点状缺陷原因分析

吴月龙姜久帅苏珊珊

(山东泰山钢铁集团有限公司,山东271100)

摘要:针对06Cr19Ni10冷轧板表面出现点状缺陷问题,选取试样进行宏观检测、金相分析、扫描电镜能谱分析,发现酸洗板表面粗糙度过大是造成缺陷产生的主要原因,并提出了相应的控制措施。

关键词:06Cr19Ni10钢;冷轧板;点状缺陷;表面粗糙度

中图分类号:TG115.21文献标志码:B

收稿日期:2014—08—22

Cause Analysis of Spot Shape Defects on the Surface of

06Cr19Ni10 Cold Rolled Plate

Wu Yuelong, Jiang Jiushuai, Su Shanshan

Abstract:Regarding to spot defects issue on the surface of 06Cr19Ni10 cold rolled plate, methods of macro detection, metallographic analysis and SEM energy spectrum analysis have been conducted on the specimen. Overmuch surface roughness of the pickling plate was the main cause of defects, and further relevant control measures have been put forward.

Key words:06Cr19Ni10 steel; cold rolled plate; spot shape defect; surface roughness

某公司生产的06Cr19Ni10酸洗板经冷轧酸洗后表面出现严重的点状缺陷。为查明缺陷原因,取样进行相关检测分析。

1试验方法与结果

选取出现缺陷的冷轧板试样,标记为试样A。选取与缺陷冷轧板同批次同规格的酸洗板(厚度为5.0 mm),标记为试样B。选取前期生产的同工艺同规格酸洗板,标记为试样C。试样选取完毕后进行相关检测分析工作。

1.1宏观检测

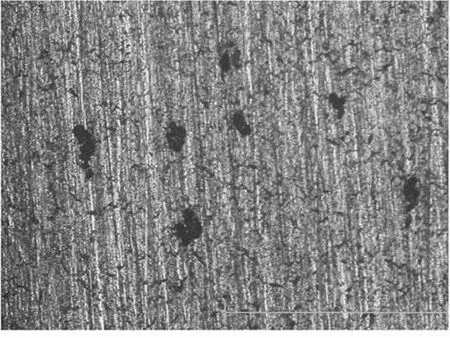

试样A厚度为1.4 mm,两表面均弥散分布大量的点状缺陷,缺陷向基体凹陷。直视时点状缺陷颜色呈白色。成一定角度斜视观察时缺陷颜色呈灰黑色。放大50倍观察,结果见图1。点状缺陷宽度一般在40 μm~100 μm之间,最大不超过150 μm。

1.2表面粗糙度检测

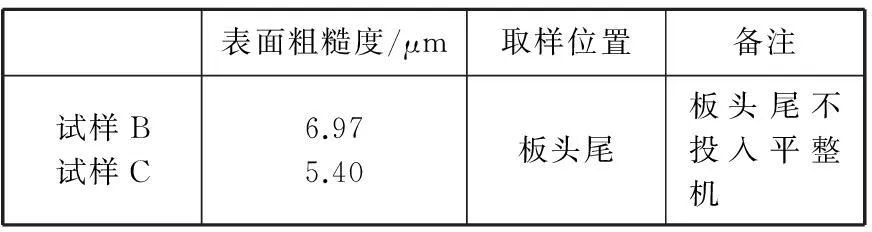

对试样B、试样C进行表面观察。试样B表面略显粗糙,均未发现明显表面缺陷。使用TIME3220手持式粗糙度仪对这两组酸洗板试样进行粗糙度检测,结果见表1。试样B表面粗糙度偏大。

图1 冷轧板表面放大50倍形貌

表面粗糙度/μm取样位置备注试样B试样C6.975.40板头尾板头尾不投入平整机

1.3金相分析

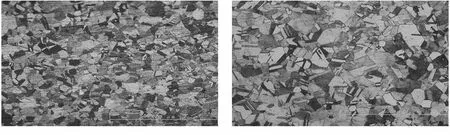

分别从试样A、试样B上截取金相试样,经苦味酸盐酸溶液腐蚀后在GX51金相显微镜下进行金相检测,结果见图2。两试样组织均为奥氏体组织,其中试样A晶粒度为6.5级,试样B晶粒度为5.0级。

1.4扫描电镜能谱分析

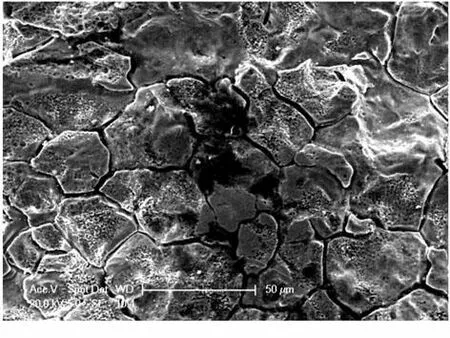

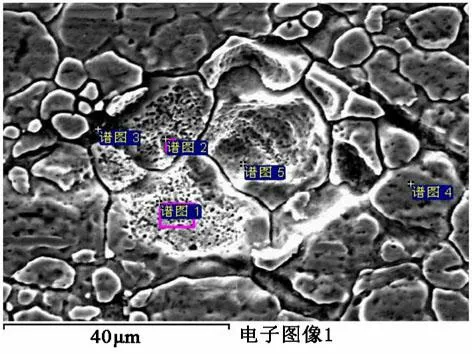

取试样B表面试样进行扫描电镜分析,结果见图3。晶界被腐蚀,晶粒间连接不紧凑、距离较大。

(a)试样A (b)试样B

图3 试样B扫描电镜分析结果

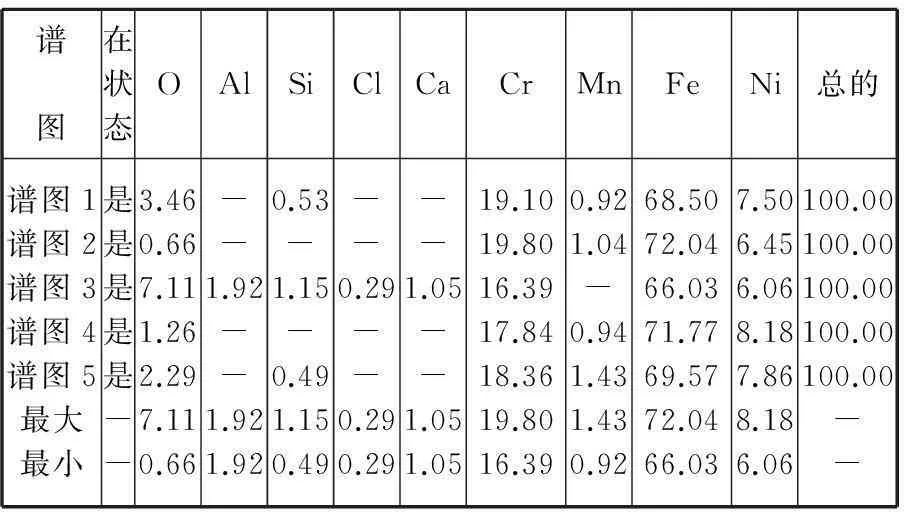

谱图在状态OAlSiClCaCrMnFeNi总的谱图1谱图2谱图3谱图4谱图5最大最小是是是是是--3.460.667.111.262.297.110.66--1.92--1.921.920.53-1.15-0.491.150.49--0.29--0.290.29--1.05--1.051.0519.1019.8016.3917.8418.3619.8016.390.921.04-0.941.431.430.9268.5072.0466.0371.7769.5772.0466.037.506.456.068.187.868.186.06100.00100.00100.00100.00100.00--

图4试样A扫描电镜能谱分析结果

Figure 4SEM energy spectrum analysis results of sample A

取试样A表面试样对点状凹坑位置进行扫描电镜能谱分析,结果见图4。晶界宽大,晶粒腐蚀严重,坑内有铬铁氧化物残留。

2缺陷原因分析与控制措施

2.1原因分析

由金相检测可知,酸洗板与冷轧板的组织均为奥氏体组织。组织正常,说明点状缺陷与退火工艺无直接关系。

对酸洗板进行扫描电镜分析知,酸洗板处于过酸洗状态。酸洗板表面晶界被腐蚀、粒间间距大会加大酸洗板表面粗糙度,这与同批次酸洗板表面粗糙度检测结果一致。

酸洗板在酸洗前经抛丸工序,抛丸丸粒直径分别为0.3 mm和0.5 mm。冷轧板表面点状凹坑缺陷宽度为40 μm~150 μm,冷轧变形量为70%左右。凹坑尺寸与抛丸强度过大在酸洗板表面造成的凹坑冷轧变形后尺寸基本吻合,故不排除抛丸强度大是造成表面粗糙度过大的原因之一。

正常状态下带钢微观表面组织平整均匀,但如果表面粗糙度大、轧制首道次变形量大及轧制速度过快,则较高的波峰不能被逐渐消平。凹陷部位在冷轧酸洗过程中使晶粒腐蚀程度进一步加重,从而造成点状凹坑缺陷。

2.2控制措施

根据冷轧板表面点状缺陷形成原因可从酸洗和冷轧两个工序进行控制,从而达到消除缺陷的目的。

(1)酸洗工艺调整

为提高表面除鳞效率,不能盲目的提高酸液浓度、温度、抛丸强度或降低钢带运行速度,这只会造成酸洗板表面质量恶化。可通过降低抛丸电流、降低酸液浓度和温度、提高钢带运行速度三个方面进行调整,达到降低酸洗板表面粗糙度的目的。

(2)冷轧工艺调整

冷轧轧制时一般会采用加大首道次轧制速度和首道次变形量来降低轧制成本和提高轧制速度。但轧制存在表面缺陷的原料时,无法有效消除原料的表面缺陷,甚至会造成表面缺陷进一步恶化。通过降低冷轧首道次轧制速度和首道次变形量,可以缓慢消除酸洗板波峰,从而有效地消除酸洗板表面粗糙度偏大对冷轧板表面质量的影响。

3结论

06Cr19Ni10冷轧板表面点状凹坑缺陷是由于酸洗板表面粗糙度过大在冷轧时不能消除造成的。

控制此类缺陷的措施为:(1)退火酸洗时适当降低抛丸强度、降低酸液浓度和温度、提高钢带运行速度;(2)冷轧时降低首道次轧制速度和首道次变形量。

编辑杜敏