特大型支承辊超声检测缺陷分析与工艺优化

赵 欣 门正兴 甘红胜 李 勇(二重集团公司铸锻公司,四川618000)

特大型支承辊超声检测缺陷分析与工艺优化

赵欣门正兴甘红胜李勇

(二重集团公司铸锻公司,四川618000)

摘要:对特大型支承辊的超声检测( UT)缺陷进行了取试分析,判定检测中的单个缺陷和密集缺陷的性质。结合该件支承辊制造的热加工工艺,对产品制造的热加工工艺提出了优化方案和改进方向,并应用到实际生产中,产品质量取得明显改善。

关键词:支承辊;无损检测;缺陷分析;工艺优化

支承辊UT缺陷分布具有一定的规律性,密集缺陷集中在钢锭上段。超声检测时衰减不均匀的现象在支承辊中时有出现,特别是在特大型支承辊中几乎成了一种普遍现象。超声衰减不均匀一方面会影响检测的准确性甚至导致无法检测,另一方面导致这一现象背后的原因有可能对支承辊抗断裂性能产生不良影响。

本文对特大型支承辊超声检测材质衰减不均匀原因及环状分布缺陷性质进行研究。

1 试验方案

1.1支承辊辊身检测

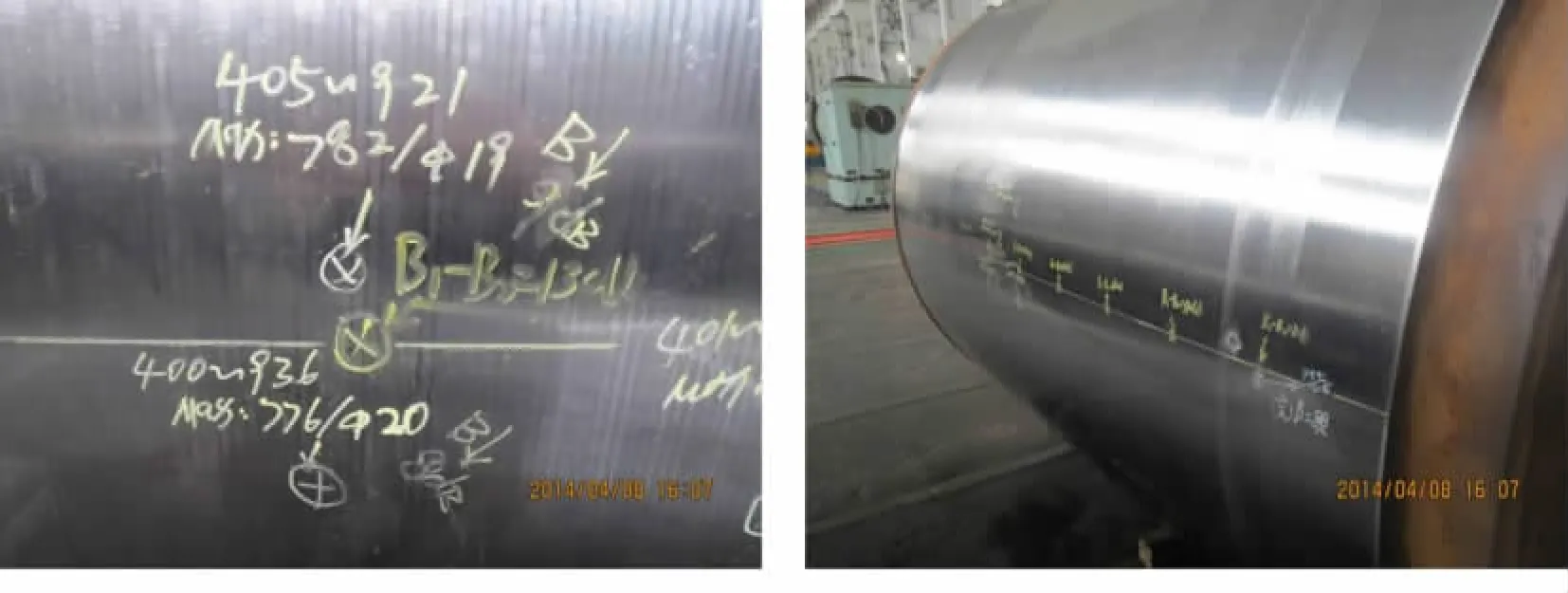

对支承辊辊身做摸底检测,选取了辊身的两条母线,用直探头每隔200 mm测量一次材质衰减情况。同时对辊身进行整体检测,并确定最大单个缺陷位置以及密集缺陷的分布情况。检测情况见图1所示。

从实际检测情况来看,密集缺陷呈环状分布,

图1 特大型支承辊现场检测情况Figure 1 Test results on site for super large b ackup roll

密集当量从表面向心部变大。材质衰减十分严重,说明整个辊身的组织是很不均匀的。

1.2取试方案

根据检测情况确定了取试方案。在最大的单个缺陷处套径向棒1支,编号为Q1,同时在辊身不同部位另套取了3根含有缺陷的试棒备用。

1.3试验步骤

( 1)将Q1试棒表面做渗透检测( PT)、酸洗。根据PT和酸洗结果确定下一步实验方案。

( 2)对试棒检测进一步确定最大单个缺陷位置。

( 3)在缺陷位置加工断口试样及其他试样,确定该单个缺陷性质。

( 4)解剖试棒,对密集缺陷做金相分析和定性分析。

2 试验结果与分析

2.1 PT着色检测与UT

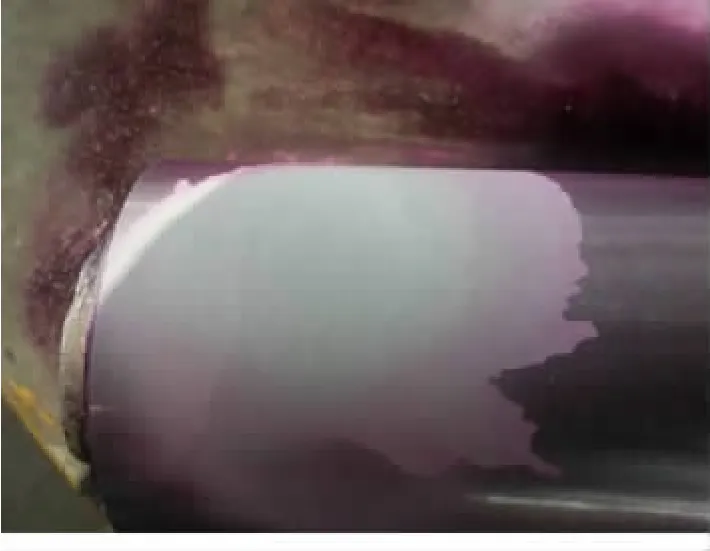

对Q1试棒表面做PT,没有明显的开口性缺陷,表面PT着色检测过程见图2所示。

对Q1试棒重新检测,在该段确定了最大当量单个缺陷及密集缺陷的分布位置及当量。将Q1试棒剖开,发现在该位置附近存在一条约为20 mm长裂纹,该裂纹已经延伸至表面裂穿。由于裂纹闭合很好,在做PT时没能发现。比对原出厂检测报告,未发现对应的缺陷记录。由此推断,该缺陷应为上机使用过程中萌生的裂纹。同时在酸洗后的剖面其他部位发现很多麻点,基本呈现出一定趋势的层带状分布,且明显区别于基体组织。裂纹及麻点形貌见图3所示。

2.2扫描电镜和能谱分析

通过线切割的方式将裂纹打开,对断口[1]做扫描电镜和能谱分析,发现在裂纹断口上存在大面积的夹杂物[2],尤其在裂纹源处密度最大。通过能谱分析发现该夹杂物为脆性硅酸盐夹杂物。由此可确定该裂纹的萌生是由于过多脆性硅酸盐夹杂物的存在,使其在轧制的过程中辊身内部承受的应力在该处集中,导致裂纹的萌生和扩展。扫描电镜和能谱分析结果见图4所示。

2.3高倍组织分析

对层带状分布的麻点取试做高倍分析。起初以为该麻点为偏析点,但是通过高倍分析发现并非偏析点,实际是混晶[3]造成的这样的形貌。高倍分析该处的组织为珠光体组织+球状碳化物。但是混晶十分严重,如图5所示。

图2 Q1缺陷PT着色检测Figure 2 PT coloration detection of Q1 defect

图4 扫描电镜和能谱分析结果Figure 4 The results of scanning electron microscope and energy spectrum analysis

图5 麻点高倍分析结果Figure 5 Microscopic test result of pitting

3 结论

通过上述对Q1试棒的一系列试验的结果得到以下结论:

( 1)确定了最大单个缺陷为裂纹,比对前后检测情况可以确定是在上机轧制过程中萌生并拓展的。产生原因是硅酸盐脆性夹杂物的存在造成该处应力集中,萌生裂纹。

( 2)密集缺陷定性,初步可以确定密集缺陷实为混晶。如果消除了混晶,改善了辊身组织均匀性,对于检测的准确性会有明显的提高。底波衰减严重的情况可以得到有效控制。

4 工艺优化

结合以上试验分析结论来看,对特大型支承辊的热加工工艺需从以下几个方面进行改进和优化:

( 1)特大型支承辊的钢锭冶炼采用多炉合浇的工艺模式,如何控制好钢水的纯净度,减少硅酸盐夹杂物的数量和当量尺寸成为一个必须攻克的问题。

( 2)从大面积的混晶情况来看,锻造应采用新的压实模式和压实方法。在高温阶段充分实现特大型支承辊整体的压实效果(尤其是使辊身芯部得到较好的压实)和多次动态再结晶,以达到细化晶粒和改善组织均匀性的效果。

( 3)锻后热处理方面开展材料试验研究并结合数值模拟分析,找到更合理的锻后热处理工艺模式,使混晶的情况进一步得到改善。

参考文献

[1]钟群鹏,赵子华.断口学[M].高等教育出版社,2005:166.

[2]赵春华,巴钧涛,冯玉合.支承辊外露夹杂原因分析[J].大型铸锻件,2012( 5).

[3]殷光虹.轧辊材料金相图谱.上海:上海科技出版社.

编辑傅冬梅

Defect Analysis in Ultrasonic Test and Process Optimization for Super Large Backup Roll

Zhao Xin,Meng Zhengxin,Gan Hongsheng,Li Yong

Abstract:The specimen is taken to analyze the defect in UT for super large backup Rolland determine the characteristics of single defect and clustered defects.Combined with the hot machining process of the backup roll,the optimal scheme and improvement direction are put forward and applied in the actual production and achieved obvious improvement of product quality.

Key words:backup roll; nondestructive test; defect analysis; process optimization

收稿日期:2014—08—20

文献标志码:A

中图分类号:TG316.1 +92