S08A自耗电极电渣重熔工艺试制

黄宇彬(北满特殊钢有限责任公司,黑龙江161041)

S08A自耗电极电渣重熔工艺试制

黄宇彬

(北满特殊钢有限责任公司,黑龙江161041)

摘要:采用优化电炉配料、精选优质石灰和萤石、电炉出钢换渣,以及电渣重熔时使用四元渣系、选用提纯的萤石、重熔过程全程氩气保护、重熔过程采用铝粒脱氧等工艺,生产出低碳、低硅、低氮及残余元素、五害元素符合要求的自耗电极以及电渣锭。经轧制成材后其低倍组织及非金属夹杂物检验结果符合技术要求。

关键词:S08A钢;电渣重熔;成分控制

S08A是军品用电渣钢轧材。由于使用特殊,其成分要求低碳、低硅、低氮([C]≤0.10%、[Si]≤0.05%、[N]≤80×10-6),且成品对残余铝的要求为([Al]≤0.01%~0.08%,同时要求非金属夹杂物A、B、C、D及DS各类夹杂物合格级不大于2级。由于冶炼工艺指定为电炉冶炼+电渣重熔,钢液纯洁度不是问题。控制难点是低碳、低硅情况下自耗电极的脱氧、电渣重熔铝回收率的稳定性及自耗电极冶炼、电渣重熔冶炼中控制氮的问题。

1 主要技术指标

1.1熔炼化学成分及成品化学成分符合表1规定。

1.2钢中五害元素应符合表2规定。

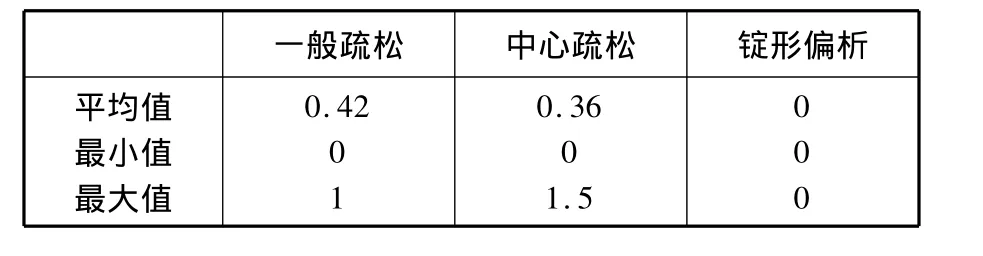

1.3低倍组织符合表3规定。

钢材横截面酸浸低倍组织试片上不应有目视可见的缩孔、分层、裂纹、夹杂、翻皮、白点。

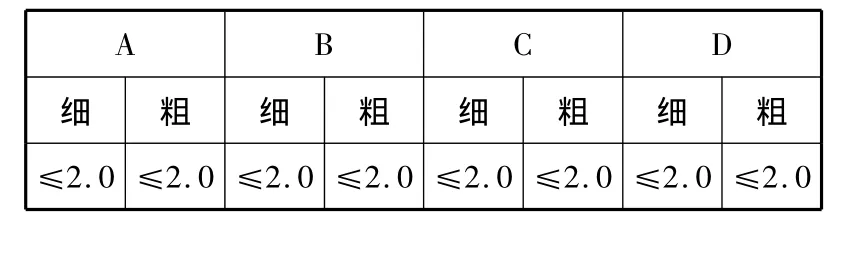

1.4高倍组织符合表4规定。

2 试制工艺

2.1试制工艺流程

电炉冶炼+ LF + VD→浇注自耗电极→电渣

表1 S08A化学成分要求(质量分数,%)Table 1 Chemical composition requirements of S08A( mass fraction,%)

表2 五害元素要求(质量分数,%)Table 2 Five harmful elements requirements ( mass fraction,%)

表3 低倍组织要求Table 3 Macrostructure requirements

表4 高倍组织要求Table 4 Microstructure requirements

重熔→电渣锭加热→轧制→精整→检验、检查→入库。

2.2试制工艺实施的难点

2.2.1自耗电极冶炼难点

( 1)成分控制

S08A属低碳、低硅、低氮钢,且对残余元素及五害元素有严格要求,易出现碳、硅、氮超标。

( 2)自耗电极脱氧

低碳、低硅冶炼时,电炉出钢过氧化重。低碳、低硅钢扩散脱氧不能使用Fe-Si脱氧,同时要控制C粉使用量,易脱氧不良。在电渣重熔过程容易出现铝过量烧损及重熔过程中渣中气体过量造成翻花等不良现象。

2.2.2电渣重熔难点

( 1)重熔过程坯料中铝将渣中的SiO2还原,造成钢中Si超标。

( 2)坯料中的铝一方面极易将渣中的SiO2还原,另一方面属活泼元素,和氧的亲和力强,重熔过程易自身氧化损失,易出现铝烧损超标。

( 3)重熔过程控制氮的增长。

2.3工艺控制要点

2.3.1自耗电极化学成分符合表5规定。

2.3.2自耗电极试制工艺要点

( 1)电炉配入生铁(或铁水)≥40%,其余配入废钢,废钢中不得有电镀件。

( 2)电炉碳、磷合适后将氧化渣放净,重新造渣,整个氧化期大量供氧,氧化末期深吹氧≥8 min。

( 3)电炉出钢前[C]≤0.05%,[Si]≤0.01%,出钢温度≥1 590℃。

( 4)出钢完毕压钢换包,压钢水时不下渣。

( 5) LF炉选用冶金一级白灰( CaO≥90%,SiO2≤2.0%),精选萤石( CaF2≥98%,SiO2≤1.5%)。

( 6)浇注全程采取氩气保护浇注。2.3.3电渣重熔试制工艺

( 1)采用CaF2/ Al2O3/ CaO/MgO四元渣系,并使用提纯萤石( SiO2≤0.5%)。

( 2)采用TiO2引弧剂,在保证引弧的情况下尽量少用。

( 3)采用本钢种底垫。

( 4)自耗电极进入到补缩结束,全程采用氩气保护,流量≥25 L/min。

( 5)重熔过程全程分阶段加Al粒进行脱氧。第一组自耗电极进入后每10 min加铝粒15 g~30 g,120 min后每10 min加铝粒25 g~30 g。

3 试制结果

3.1自耗电极化学成分

试制自耗电极共6炉,过程严格按试制工艺要点控制,熔炼化学成分及五害元素符合自耗电极内控标准。熔炼化学成分及五害元素分析结果见表6、表7。

3.2电渣锭化学成分

6炉自耗电极电渣重熔成68支电渣锭,重熔过程按重熔试制要点控制,电渣成分符合技术要求。电渣锭主要化学成分见表8。

表5 自耗电极化学成分控制要求(质量分数,%)Table 5 Chemical composition control requirements of consumable electrode( mass fraction,%)

表6 自耗电极化学成分(质量分数,%)Table 6 Chemical composition of consumable electrode( mass fraction,%)

表7 自耗电极五害元素(质量分数,%)Table 7 Five harmful elements of consumable electrode( mass fraction,%)

表8 电渣锭化学成分(质量分数,%)Table 8 Chemical composition of electroslag ingot( mass fraction,%)

表9 低倍组织Table 9 Macrostructure

表10 非金属夹杂物Table 10 Non-metallic inclusions

3.3钢材检验

电渣锭经加热轧制成Ø60 mm、Ø100 mm两规格,并进行低倍和高倍检验,符合技术要求。

3.3.1低倍检验

3.3.2非金属夹杂物检验

4 结论

通过采用优化电炉配料、精选优质石灰和萤石、电炉出钢换渣工艺,以及电渣重熔时使用四元渣系、选用提纯萤石、重熔过程全程氩气保护、重熔过程铝粒脱氧等工艺,生产出低碳、低硅、低氮及残余元素、五害元素符合要求的自耗电极以及电渣锭。电渣锭经轧制后,其低倍组织及非金属夹杂物检验结果符合技术要求,试制取得成功。S08A自耗电极以及电渣锭的试制成功为今后低碳、低硅、低氮钢的脱氧、控氮积累了宝贵的经验。

编辑李韦萤

Electroslag Remelting Process for S08A Consumable Electrode

Huang YuBin

Abstract:The consumable electrode and electroslag ingot with low carbon,low silicon,low nitrogen and residual elements and five harmful elements meeting requirements can be manufactured by optimizing electric furnace burdening,selecting high quality of lime and fluorite,changing slag when electric furnace steel tapping,using quadruple slag series when electroslag remelting,selecting purified fluorite,adopting entire argon protection and aluminum particle deoxidization process during remelting process.The test results of macroscopic structure and non-metallic inclusion after finishing rolling can meet the technical requirements.

Key words:S08A steel; electroslag remelting; composition control

收稿日期:2014—08—11

文献标志码:B

中图分类号:TF14