26NiCrMoV14-5低压转子锻件的制造工艺

刘高波(中国第一重型机械股份公司,辽宁116600)

26NiCrMoV14-5低压转子锻件的制造工艺

刘高波

(中国第一重型机械股份公司,辽宁116600)

摘要:介绍了26NiCrMoV14-5低压转子锻件的特点。通过分析26NiCrMoV14-5材质特点并根据转子锻件的性能要求,制定了制造工艺。

关键词:26NiCrMoV14-5;低压转子;制造工艺

发电效率的提升是以发电机组的大型化为基础,汽轮机和发电机转子锻件的尺寸和重量也因此逐渐要求大型化。对材料的性能要求也逐渐提高,具体表现在高强度、高断裂韧性、高塑韧性以及低脆性转变温度方面。除此之外,低压转子对于疲劳强度、高温持久性、蠕变性能等也有较高要求。26NiCrMoV14-5钢是低碳的NiCrMoV钢,属于ASTM A470的5~7级钢,与26Cr2Ni4MoV钢类似,它具有良好的淬透性和较强的韧性等综合性能,以及,可用于制造亚临界和超临界机组低压转子。由于钢锭越大偏析越严重且内部缺陷越多,常规的生产工艺难以适应转子高温高压和高速条件下运行对大型锻件的性能要求,此类材料锻件的生产需要先进的工艺和严格的控制手段。分析并改进这类锻件的工艺,尤其是热工艺,对转子质量的提升有着重大的意义。

1 技术要求

制定26NiCrMoV14-5转子锻件的制造工艺应基于其化学成分(见表1)和力学性能(见表2)的要求。晶粒度的评定应不粗于3.0级(按GB/T 6394)。锻件的A类、B类、C类、D类非金属夹杂物含量均不大于3.0级(按GB/T 10561)。

2 材料特性分析

合金元素对材质性能的影响,在Fe-Fe3C相

Ni可以提高工件韧性、塑性和低温冲击性能。Cr与Ni相互作用可以提高淬透性,同时还

表1 化学成分(质量分数,%)Table 1 The chemical composition ( mass fraction,%)

表2 力学性能(直径≤1 800 mm)Table 2 The mechanical property ( diameter≤1 800 mm)

表3 Si、Mn、Ni、Cr对C、S、E点的影响Table 3 The influence of Si,Mn,Ni,Cr on the points C,S,E

可以产生强化作用。Mo能够降低因Cr和Ni导致的回火脆性。因杂质元素对回火脆性的加强,需要将其尽可能去除。V使晶粒细化,并使回火抗力提高。Mn能够增加淬透性,却减弱了高温持久强度,并导致P之类的有害元素的偏析,使晶界内聚力减弱,导致回火脆性的增加。因此为确保转子在高温状态下的工作性能,同时也为了增加液态金属的流动性,需要降低Si、P、S的含量。

26NiCrMoV14-5钢的淬透性很好,高温奥氏体相当稳定,在空冷时不发生珠光体相变。锻件最大截面超过2 000 mm时,该钢仍可采用大水量喷水的快冷淬火工艺。因该钢仍可能有回火脆性倾向,在350~575℃长期时效后,其中的Si、Mn将促进P及有害的微量元素向晶界偏聚,会导致FATT上升,使材料韧性恶化。

3 炼钢和铸锭

为确保成分要求,采用碱性炉初炼,钢包精炼炉真空精炼,并辅以真空脱氧。必要时采用电渣重熔工艺,并留出足够的水口和冒口。为更好地达到脱氢效果,并降低非金属夹杂,采用真空浇注。利用真空下钢流的滴流作用,由真空下C-O反应生成的CO气泡提供驱动力。

采取提高钢锭凝固质量的措施,减少疏松。优化钢锭模结构以改善钢锭凝固情况。增加海绵铁配量,以减少铁屑等原材料带入的有害残余元素及气体。避免钢水浇注过热度太高,并对中间包温度进行精确控制,减少温度波动对钢锭质量的影响。

4 锻造

随着钢锭尺寸的增加,其中的偏析、气体、夹杂、缩孔、疏松等缺陷更加明显。因此自由锻造工艺一方面要经济地达到图纸要求的形状;另一方面是获得具有优良内部质量的锻件。大型锻件的锻造尤其侧重后者。为压实钢锭的心部,锻造工序中应当着力锻合心部疏松和弥散夹杂。根据钢锭的重量不同以及设备情况,可采用60 MN~150 MN压力机,使锻件充分变形,充分均匀细化晶粒组织。

通常在锻造的过程中要多次加热。温度越高则锻造越容易变形,但温度太高则容易出现裂纹;而温度过低将使变形能力下降,并因压下量过大产生拉伸裂纹。因此控制加热温度非常重要。通常转子的锻造温度控制在1 250~900℃为最佳。

5 热处理

5.1锻后热处理

锻后热处理在锻造工序之后立即进行。锻后热处理的主要目的是细化晶粒,解决锻造组织中的晶粒与混晶问题。若炼钢时已双重脱气则可不必再去除白点退火,但是为了消除粗晶与混晶则需采取多次重结晶的办法进行正火。锻后热处理通常考虑三方面的因素:

( 1)组织转变。锻件需从奥氏体尽快并充分地转变成铁素体和渗碳体混合物,这有利于相变重结晶时的晶粒细化调整以及氢的脱溶扩散。锻后热处理工艺需要考虑过冷奥氏体的稳定性等因素,以此确定并控制冷却速度等相关工艺参数。

( 2)去氢。即使真空浇注也仍然不能避免微量的氢残留,而这会危及大锻件的韧性,尤其是在淬火过程。去氢退火关键在于锻后应尽快使奥氏体转变为铁素体,将氢脱溶析出,从而在铁素体稳定存在的最高温度下实施长时间保温。一部分氢从锻造过程中扩散逸出,其余从含量高处扩散至含量低处,从而降低了锻件中氢的偏析。氢分子产生的压力可以通过此时较好的塑性经变形而松弛,避免产生白点。

( 3)重结晶。重结晶的过程细化了晶粒、改善了组织并提高了性能。重结晶之后的组织性能符合热处理的条件,并使超声检测到的缺陷得到降低。

综合以上因素,得出26NiCrMoV14-5的锻后热处理的工艺曲线(见图1)。其中细线框内部分的工序在时间允许时连续执行两次效果更佳。

图1 锻后热处理工艺曲线Figure 1 Curve of heat treatment process after forging

经过锻后热处理后,首先,消除热应力,从而降低了表面硬度并提高了冷加工性能;其次,调整和改善了因锻造形成的过热与粗大组织,并细化了奥氏体晶粒;另外,还可以提高超声检测的性能,消除草状波,并使内部缺陷显示出来,确保缺陷锻件不进入下道工序。

5.2性能热处理

珠光体基NiCrMoV钢淬火后获得回火上贝氏体组织时具有最高的蠕变极限以及持久强度。主要的强化机理是:上贝氏体组织弥散分布的碳化矾细微颗粒使得组织在长期高温下能够保持稳定。因此,将淬火后获得上贝氏体组织作为制定性能热处理工艺的主要依据。

( 1)奥氏体化。奥氏体的晶核首先在铁素体和渗碳体的相界面处形成,面心立方晶格的奥氏体具有较低的自由能,因此更稳定。晶核形成后在旧界面上形成两个新界面,依新界面原子和晶核不断向铁素体和渗碳体内部转移,并且晶核逐渐长大成为单一的奥氏体相。奥氏体形成的初期有部分未完全溶解的渗碳体还需要经过一段时间才能完全溶解。最后,再经过一段时间使碳原子充分扩散实现奥氏体的均匀化。奥氏体化温度的提高,有利于改善淬透性,但在1 000℃附近奥氏体化时会增加蠕变断裂韧性,低于930℃进行奥氏体化则碳化物不充分溶解。

( 2)淬火冷却。适当提高淬火冷却速度能够增强断裂韧性,但这种方法对于工件的心部影响较小,而且转子的韧性会在其工作过程中逐渐下降。基于转子的化学成分,按照台尔尼公式来判断冷却方式:

按照上述计算式,采用油淬同时略提高冷却速度,可将FATT下降到50℃以下。

同其它的汽轮机转子锻件一样,26NiCrMoV14-5的性能热处理必须用井式炉,否则转子极易产生挠曲。另外,需要严格控制降温速度,以确保最大限度地减少残余应力。

( 3)回火温度。按照在获得Rm和Rp0.2的规定值的基础上提高韧性为目标来确定回火温度。温度控制应利于碳化矾沉淀。但在720℃以上时,碳化矾沉淀速度太快,易粗化,而局部偏析会导致局部产生重新奥氏体化。回火工艺的编制应结合成分特点避免回火脆性。

根据以上分析,并考虑规避第一类回火脆性范围以及第二类回火脆性范围,制定了26NiCrMoV14-5的性能热处理的工艺曲线(见图2)。

6 工艺执行结果

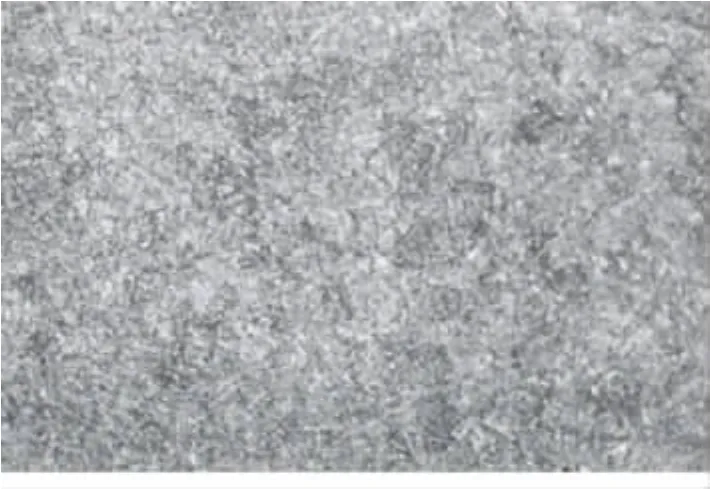

通过对两支同型号的转子执行上述制造工艺,取得了良好的效果。性能检测结果见表4,金相照片见图3。

图2 性能热处理工艺曲线Figure 2 Curve of performance heat treatment process

表4 性能检测结果Table 4 The test result of mechanical properties

图3 金相照片( 200×)Figure 3 The metallograph ( 200×)

7 结束语

26NiCrMoV14-5低压转子锻件的热加工工艺与其它转子的热加工工艺总体上是相似的,但在执行工艺的各个过程都应更加严格的控制各项参数,避免产生偏差或缺陷,只有这样才能确保使转子获得优良的质量。

参考文献

[1]康大韬,叶国斌.大型锻件材料及热处理[M].北京:龙门书局,1998: 404-427.

[2]韩雷,杨志洪,崔成万,徐骞.30Cr1Mo1V低压转子缺陷分析和改进措施[J].大型铸锻件,2010( 6) :6-10.

[3]张宇.如何提高转子锻件的锻造质量[J].一重技术,2006 ( 05) : 44.

编辑傅冬梅

The Manufacturing Process of Low Pressure Rotor Forging of 26NiCrMoV14-5

Liu Gaobo

Abstract:This paper introduces the features of low pressure rotor forging of 26NiCrMoV14-5.By analyzing the material characteristics of 26NiCrMoV14-5,the manufacturing process for the rotor forging is formulated according to performance requirements of rotor forging.

Key words:26NiCrMoV14-5; low pressure rotor; manufacturing process

收稿日期:2014—07—29图上表现为临界温度与奥氏体相区的位置和范围发生变化,如表3所示。

文献标志码:B

中图分类号:TG141