基于CAE技术的尼龙管路支架注塑模设计分析

王昌龙,成 波,边义祥,孔有田

(1.扬州大学 机械工程学院,江苏 扬州 225127; 2.江苏奥力威传感高科股份有限公司,江苏 扬州 225127)

基于CAE技术的尼龙管路支架注塑模设计分析

王昌龙1,成波1,边义祥1,孔有田2

(1.扬州大学 机械工程学院,江苏 扬州225127; 2.江苏奥力威传感高科股份有限公司,江苏 扬州225127)

摘要:以尼龙管路支架为例,根据其使用要求和结构特点,介绍了 Pro/E 及 Moldflow 软件在注塑模具设计中的应用.利用 Pro/E 完成了模具的三维造型,整个过程中分别对分型面、型腔布置、浇注系统、排气系统及冷却系统等进行了详细的讨论与设计.利用 Moldflow 对设计的模具结构进行了模拟分析,指导生产实际中注射压力、锁模力、注射温度等工艺参数的设置,发现并解决可能出现的成型缺陷问题.试模后模具能够满足批量生产的要求,制品也达到了精度要求.

关键词:注塑模;CAE; Moldflow;Pro/E

传统的注塑模具设计,主要依据工程师的经验加上不断的试模修模来保证注塑模具的批量生产,费时费力[1].现代注塑模具设计则主要依靠 CAD/CAE 技术.目前,国内外已有不少学者尝试着将该技术用于生产实际[2].本文利用 Pro/E 软件设计了管路支架三维模型和模具结构,利用 Moldflow 分析软件对模具结构进行模拟分析,及时避免注射成型中可能出现的缺陷,优化了制件成型的工艺参数[3-4].CAD/CAE技术的融合可促进模具的设计、试模及批量生产,实现了无纸化设计[5].

1注塑支架结构

注塑支架的部分尺寸及三维模型见图1.尼龙注塑支架的主要作用在于与管路本体焊接后,能够起到固定支撑的作用,因此在焊接部位设计有焊接筋以便后续整体的热板焊接工艺.焊接面与支撑面呈115°,支撑时可能导致支架断裂,因此设计有2 mm的加强筋.根据注塑件设计的一些基本原则,整体设计没有尖角等缺陷.

2注塑模具设计

图1 支架的部分尺寸及三维模型

支架的注塑模具主要由动模和定模所组成,动模安装在动模板上,定模安装在注射机的定模板上.注射之前,动、定模在注射机的驱动下闭合形成型腔和浇注系统,注射机将熔融的塑料通过浇注系统注入模具内,冷却并凝固后,动定模分离,脱模机构推出注塑支架.

应用 Pro/E 4.0 软件完成注塑模具的整体设计.注塑模具需要考虑其浇注系统、导向与定位机构、脱模机构、冷却系统以及相关的成型零部件等.在设计过程中,考虑到是一大一小两个支架,如果分开制模,从成本和周期考虑都不理想.因此,我们采用一模两腔的结构设计模具,两腔中的支架一大一小,形状以及体积都不太一样,需要合理考虑进胶口的位置.注塑支架模具整体的结构及三维造型如图2 所示.

2.1注塑模具材料及分型面的选择

图2 注塑支架模具整体的结构及三维造型

注塑模具的材料可分为供外部结构采用的模座以及内部实体采用的型芯.不同部位采用不同材料对模具的质量及成本有较大影响.作为模具材料的基本要求是容易取得、加工性良好、耐磨、耐腐蚀、整体内部均匀、不易变形、可焊接等[6].为了满足以上的要求,注塑支架模具的模座采用S50C,型芯、型腔以及滑块等采用H13.

注塑模具分型面的设计主要依据产品结构、精度的要求、浇注系统的形式、排气方式、脱模形式及模具的制造工艺等因素.分型面设计的好坏影响整个注塑件的质量、模具的整体结构和可靠性以及使用寿命.分型面的选择见图2.

2.2注塑模型腔布置

注塑模具型腔的布置主要有模具型腔的数目以及各型腔在模具中排列.确定型腔数目理论上有4种方法:1)按照注射机的最大注射量确定;2)按照注塑机额定锁模力来确定;3)按制品的精度要求来确定;4)按经济性确定[7].型腔的布置也有很多的形式,布置型腔的主要要求是熔融塑料能够通过分流道同时到达浇口进入型腔.按照分流道的布置形状分为O形、I形、H形、X形以及混合形排列等多种形式.其中I形和H形排列在多型腔的模具中,由于转弯较多,流道较长,热量损失多,压力损失较大,因此比较适合流动性较好的塑料,如PE、PP、PA等.本支架注塑模具有两个型腔分别成型一大一小两个支架.这样布置既满足了经济性的要求,模具也不至于太复杂,同时也保证了塑件的质量和外观,并且在普通注塑机上也能成型.由于只有两个型腔,因此分流道采用I形排列,属于平衡式布置.图3所示是型腔及分流道的分布.

2.3浇注系统设计

图3 型腔及分流道的分布

流道是指熔融塑料从注塑机喷嘴到塑件的通道,它的大小主要由塑料的流动性与成型品的大小来决定,断面形状有圆形、半圆形与梯形等.本支架注塑模浇注系统设计时,主流道采用圆锥形,垂直于分型面,锥角为3°(PA的流动性较好,流动性较差的可以为4°~6°).主流道的出口端直径为10 mm,大端直径为12 mm.采用I形分流道,截面采用圆形,直径为5 mm,长度一般为主流道大端直径的1~3倍,因此其长度取30 mm.

冷料穴是位于主流道正对面的动模上,其作用是收集冷料,防止进入型腔而影响塑件的质量.冷料穴一般分为专门用于收集冷料的和存储冷料又带有拉出主流道冷料功能的两种.支架模具采用带尖锥头拉料杆的冷料穴,尖锥头分流作用较好,为提高其可靠性,一般采用小锥度或增大锥面的摩擦度来加大摩擦力.

在浇口设计中,因注塑支架在浇口部位是平面,因此选择扇形浇口比较合适.这种浇口的深度不断减小,使得塑料熔体流动时在横向得到更均匀的分配,从而减少流纹及定向效应.

热流道是指熔料所经过的通道都被加热设备包围,以防熔料冷却的通道,也称为无流道系统.单独的热流道系统采用点浇口,塑件成型之后将制件取出,没有冷料余料的产生,但其结构相对复杂,成本也相对较高.因此,可以采用热流道与冷流道结合的方式设计浇注系统.热流道对材料的要求较高,而PA符合热流道对塑件的要求(黏度对压力敏感且变化小,热稳定好,比热容低,热塑性变形温度高).本模具整体的浇注系统为熔料从喷嘴出来后,经过热流道,然后到分流道、浇口、型腔.

2.4排气系统及滑块设计

排气系统是为了防止在注射的过程中,因为型腔中的气体没有被排出而导致熔料流动阻力过大,影响注射速度,导致熔接痕、流动痕等缺陷.因此在制作模具时会在分型面上铣一层或一小缝的排气孔,这种方法的排气效果与分型面的接触精度有关,也是最简单可行的办法.其次是采用各个部件之间的配合间隙排气.当然,在以上措施都不能达到排气效果时,也可以增设排气槽或者排气孔.由于PA的流动性较好,排气槽或者排气孔太大会导致成型产生细微的毛刺,因此排气孔的高度一般为0.01~0.02 mm.

由于支架模具有侧凹的部位,比较常见的解决方法是利用滑块侧移脱离侧凹的偏移量.滑块的设计主要是根据侧凹部位的尺寸,也就是侧凹的位置做出侧向的型体.基本的侧向型体有3种形式:自然雕刻式,嵌入式以及滑动轨组装式.注塑支架的部位是在支架侧向面上,因此采用滑动轨组装式,见图2.这种方式在成型侧凹部位的同时还有利于注射过程中型腔内部气体的排出.

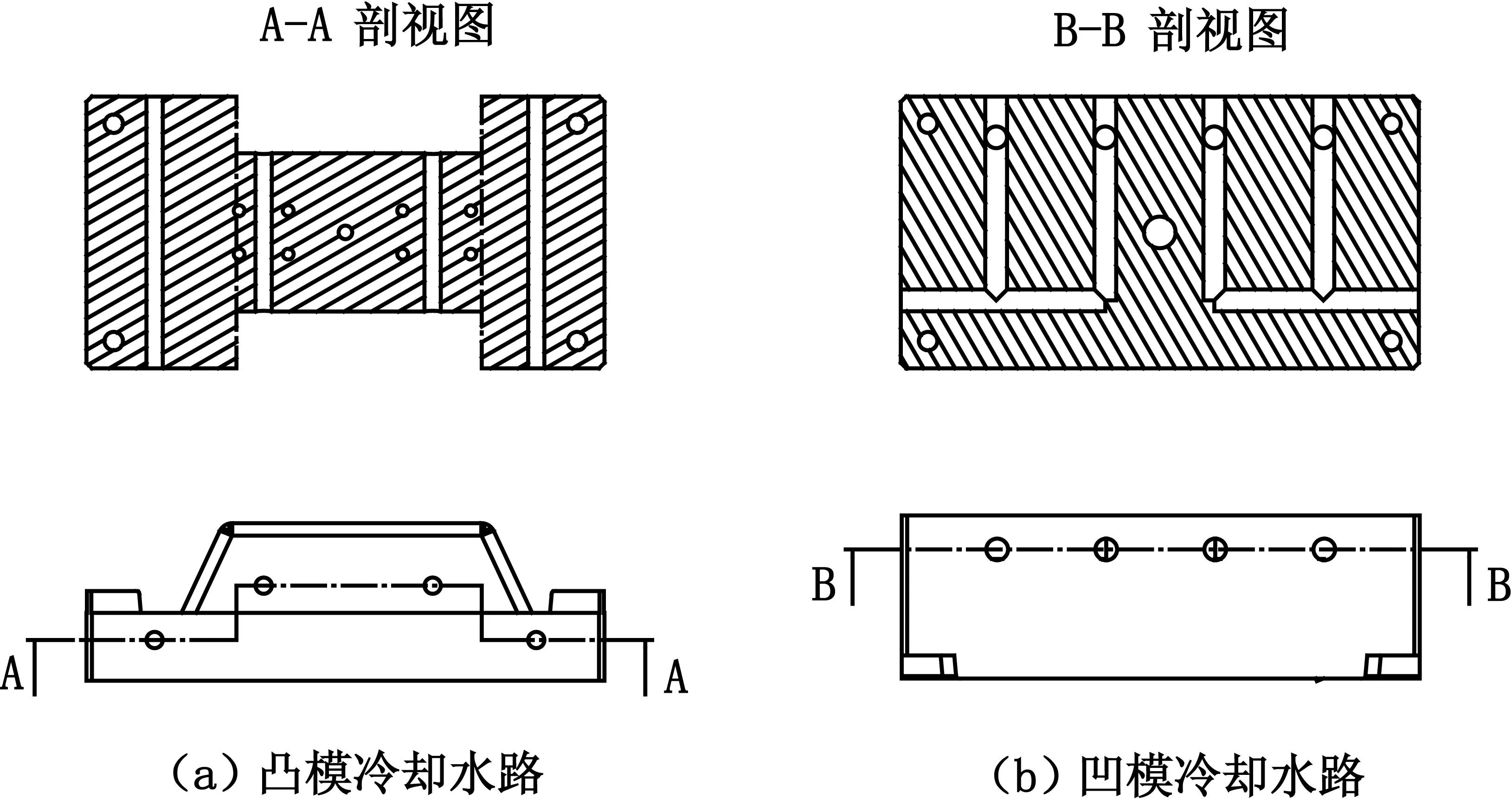

2.5冷却系统设计

熔融塑料进入模具型腔之后,为了能够冷却得到最后的制件,需要对模具进行冷却.从经济的角度考虑,冷却时间越短越好,但是有的制品冷却太快会导致后面熔料无法流动出现充填不足的现象[8].因此,模具温度也是模具设计中的一项重要内容.在实际注塑或者吹塑生产中,一般成型机旁边都配有模温机(水温或油温机),主要通过控制模具温度来实现模具以及制品的冷却.型腔周围冷却管路的直径通常根据模具的大小、配合水流量以及热传导率来确定,支架注塑模具中,动模型腔上的冷却水路直径为6 mm,间隔35 mm,与制件距离20 mm.定模型腔上冷却水路直径为8 mm,间隔40 mm,与制件距离12 mm.具体的冷却水路见图4.

3模拟分析

图4 冷却水路系统

针对设计的支架以及注塑模具,导入到Moldflow中进行模拟分析.选择杜邦公司的PA原料,使用其推荐的工艺进行冷却+流动+翘曲分析.以此来分析注射成型过程中的注射压力、注射时间、冷却系统的运行情况以及相关的成型问题.

根据模具冷却水路的分布,在Moldflow中重新建模,制品的总质量为16.5361 g,对流道及冷却水路重新建立并采用双层面划分网格,对自由边、交叉边以及重叠单元进行修缮,使模型网格的匹配率在85%以上,最后支架划分网格数为6955个,见图5(a).之后指定进浇口并开始模拟分析,结果显示,注塑充填时间为2.09 s,整个循环时间为35 s,其中保压时间为10 s,充填最大注射压力为23.8974 MPa,最大锁模力为2.7601 t,锁模力随时间变化曲线见图5(b).冷却后整个制件的收缩率范围在2.557%~9.731%, 各个部位的收缩情况见图5(c).分析结果还显示了熔接痕可能出现的位置,在大支架的焊接筋部位,可以采取稍微提高模具温度的方法来矫正.空穴主要出现在焊接筋以及支撑面配合出处,原因是由于排气不良造成熔体中水分被封闭在成型材料内,以及产品的壁厚不均匀所导致, 可通过对原料进行干燥处理,以及利用配合间隙排气来解决.

通过流道分析发现,整个模型放置以及流道系统的设计是符合制件成型要求的.模拟分析冷却系统时,设置环境温度以及冷却水的温度为25 ℃,雷诺数为10 000,模具表面温度为90 ℃.图6(a)显示冷却时回路冷却介质的温度,温差在1 ℃之内,表明冷却效果较好.图6(b)是回路管壁温度,最高为26.4 ℃,主要出现在管路的拐弯及折角处,这属于正常现象且温度在可接受范围内.模具在整个冷却过程中最高温度为64.9 ℃,最低为31.66 ℃,在设置温度范围内,不同部位温度见图6(c).

图5 流道分析部分结果图

翘曲是脱模后产生的制品变形.一般情况下,导致翘曲变形主要因素为冷却、收缩以及分子不均匀,所有因素都有x、y、z三个方向的变形.图7为各个方向的翘曲变形图,从中可以发现z方向上的变形比x及y方向的变形大,原因是支架z方向上的尺寸偏差较大,在耳部体积小容易发生变形.y方向上发现大支架浇口部位变形也比其他部位大,这是由于大小支架不对称所致,可以考虑采用偏移注射位置,但小支架的变形比较小,根据设计要求可以不做更改.

4注塑加工工艺

图7 支架所有因素的翘曲变形分析

图6 冷却系统分析结果图

实际生产中,选择100 t的注塑机对模具进行试模.采用半自动式,便于调试加工参数.注塑加工成型时将原料在80 ℃下干燥4 h,喂料区温度设定为80 ℃,5段加热区温度分别为280,280,290,290,290 ℃,喷嘴温度为290 ℃,料筒温度为240 ℃,模具温度设定为80 ℃,设置保压压力为注射压力的一半.实际生产中的模具及产品如图8、图9所示.

5结语

图8 模具实物图 图9 实际生产的大小支架

设计了尼龙管路支架的注塑模具,采用一模两腔,模具的模座采用S50C材料,型芯、型腔以及滑块等采用H13材料.使用相关CAE软件对成型工艺进行了模拟分析,优化模具结构设计.按照支架设计要求,模具内型芯、滑块、排气系统、冷却系统等在注塑机上运行效果良好,生产出的支架壁厚均匀,表面轮廓清楚、光滑.模具的正常寿命大于30万模次,预期经济效益良好.

参考文献:

[1] 张文建,路鹏程,张琦,等.CAD/CAE 技术在普通手机外壳注塑模具设计中的应用[J].塑料工业,2011,39(10):62-65.

[2] 龚婵媛.家用肥皂盒的注塑模具设计[J].长春大学学报,2013,23(6):63-65.

[3] Farshi B,Gheshmi S,Miandoabchi E.Optimization of injection molding process parameters using sequential simplex algorithm[J].Materials and Design,2011,32(1):414-423.

[4] Bress T J,Dowling D R.Simulations and measurements of in-mold melt flow during the injection molding of polystyrene[J].Polymer Engineering and Science,2013,53(4):770-779.

[5] 任玉珠.基于CAE技术的注塑模具高效率设计方法[J].制造业自动化,2011,33(3):137-139.

[6] 林满盈.塑料成型品设计与制作[M].北京:国防工业出版社,2012.

[7] 齐晓杰.塑料成型工艺及模具设计[M].北京:机械工业出版社,2011.

[8] 申开智.塑料成型模具[M].北京:中国轻工业出版社,2013.

(编辑武峰)

Design and Analysis of Nylon Tubing Bracket Injection

Mold Based on CAE Technology

WANG Chang-long1,CHENG Bo1, BIAN Yi-xiang1, KONG You-tian2

(1.College of Mechanical Engineering, Yangzhou University, Yangzhou 225127,China;

2.Jiangsu Olive Sensors High Tech Co.,Ltd,Yangzhou 225127,China)

Abstract:Taking nylon tubing bracket as an example, this paper introduced the application of Pro/E and Moldflow software in injection mold design on the basis of practical requirements and structural features.The Pro/E software was used to complete the 3D modeling process throughout which the sub-surface,cavity layout,gating system, exhaust system and cooling system were discussed in detail.The Moldflow software was used for simulation analysis on the structure of the designed mold to set such parameters as injection pressure,clamping force and injection temperature in guiding the practical production,and to discover and resolve the molding defects which may arise.The test result showed that the mold can meet the accuracy requirements of mass production with anticipated economic profit.

Key words:injection mold; CAE; Moldflow; Pro/E

中图分类号:TQ320.66

文献标志码:A

文章编号:1674-358X(2015)01-0014-06

作者简介:王昌龙(1963-),男,江苏江都人,教授,博士,硕士生导师,主要从事测控仪表、金属材料热处理、模具及机电设备等研究.

基金项目:国家自然科学基金项目(51275447)

收稿日期:2014-09-01 2014-10-29