某飞机复合材料舱门结构强度设计

吴宇飞,熊盼,秦利军,陈龙辉,胡益富

(1.江西省水利科学研究院,江西南昌330029;2.中航工业洪都,江西南昌330024)

某飞机复合材料舱门结构强度设计

吴宇飞1,熊盼2,秦利军2,陈龙辉2,胡益富2

(1.江西省水利科学研究院,江西南昌330029;2.中航工业洪都,江西南昌330024)

依据复合材料结构设计原则和强度设计理论,提出了某飞机舱门复合材料设计方案,并采用有限元分析方法对多种复合材料铺层方案进行仿真计算,最终获得最优设计方案。计算结果表明,复合材料舱门结构满足静强度要求,以及舱门关闭时的最大变形要求,同时减重达18.6%。

复合材料;铺层设计;有限元法

0 引言

随着碳纤维及高性能树脂等材料工业及制造技术的发展,复合材料已逐步成为航空航天领域中金属材料的替代品。在飞机设计中,复合材料壁板已成为应用最普遍的结构形式之一,如F-18垂尾壁板、波音737平尾壁板、A320垂尾及平尾壁板、ATR72机翼壁板等[1,2]。国内某型中级教练机在垂尾(包括垂直安定面和方向舵)上也使用了复合材料壁板。

复合材料壁板的应用,不仅减轻了结构重量,节约了维修成本,而且也可节省燃油使用量,并提高飞机的结构效率。本文针对某飞机复合材料舱门,根据复合材料结构设计原则提出相应方案,结合复合材料强度计算方法,进行有限元分析及强度校核,最终确定了舱门结构重量小于28kg且满足静强度要求的复合材料方案。

1 结构方案设计

在结构方案的设计过程中,必须综合考虑材料选用、结构强度/刚度要求、制造工艺性、维护使用性、重量与重心控制及成本等多方面要求。

1.1 结构设计原则

复合材料结构设计的主要原则[1-3]如下:

1)主承力结构布置原则

综合考虑总体布置、载荷及各部件传力路线及使用维护等要求,在结构方案设计过程中实施全局优化、主承力构件综合利用、传力路线最短、刚度变化均匀和构件连续及减小偏心等原则。

2)选材、工艺原则

综合考虑成本和技术成熟度,在满足结构设计要求的前提下,优先选用成熟材料和配套工艺技术。

3)强度、刚度原则

应保证在使用载荷作用下结构不产生有害的变形和损伤;在设计载荷作用下不出现总体破坏,且最大变形不应妨碍飞机的正常操纵,不得影响规定的气动特性和严重改变载荷或内力的分布。应充分利用复合材料铺层的可设计性,通过合理选取铺层角、铺层比和顺序,以最小的质量达到满意的强度、刚度要求。

1.2 复合材料舱门结构方案

根据1.1节的设计原则,分别从布局方案、选材、工艺原则及强度、刚度原则进行初步方案设计。

1.2.1 布局方案

针对舱门的载荷和约束形式,从三种舱门布局方案(蒙皮+帽型长桁,内、外蒙皮+全高度泡沫,内、外蒙皮+内部纵向筋)中通过前期分析对比确定了蒙皮+帽型长桁布局方案,如图1所示。舱门的传力路线是由壁板蒙皮承受气动载荷,进而通过长桁及T型材传力给支座,再由支座接头传至摇臂,最终作用在与摇臂连接的作动筒转轴上。

图1 面板+帽型长桁

1.2.2 成型工艺及材料

综合考虑成本和技术成熟度,舱门将选取真空辅助树脂浸透(VARI)成型工艺制备。在该成型过程中,预制体的纤维材料、构形和编织方式对复合材料的力学性能影响很大。由于舱门主要受外部气动吸力,因此要求复合材料具有较好的层间性能。而缝合技术复合材料具有良好的层间性能,可使之承受更高的冲击强度和剥离应力[45。故最终选取VARI+缝合技术作为整体化成型工艺。通过整体化的复合材料结构设计/制造技术,不但可以获得可观的减重效益,而且能降低一定的加工成本,减少装配工序等,最终获得低成本、高质量的复合材料件。

根据所选成型工艺,复合材料舱门的材料体系主要选取U3160/3228、CF3031/3228。此外,为增加刚度,帽型材与蒙皮之间可填充泡沫夹层。为满足电磁防护性能要求,在舱门外壁板上还可铺设一层铜网,与外蒙皮一起固化成型。

舱门结构通过复合材料舱门蒙皮及T型材、金属支座及摇臂机械连接而成。支座材料为7050-T7451铝合金,摇臂选取为30CrMnSiA。舱门壁板由蒙皮、帽型材、泡沫、铜网通过VARI+缝合工艺整体成型而成;T型材采用VARI工艺成型;摇臂、支座、泡沫采用数控加工成型。舱门成型工艺见图2所示。

1.2.3 强度、刚度设计

舱门按0°状态使用载荷下的刚度指标进行设计,其他状态载荷进行强度校核,确保舱门在使用载荷下,不发生屈曲和有害的变形,在设计载荷下,不发生破坏,不影响运动机构正常工作。本小节主要利用复合材料的可设计性确定各部件的铺层方案。舱门的复合材料部件包括蒙皮、帽型材和T型材。综合参考复合材料设计手册及文献[2-4],依据铺层设计原则,分别对各复合材料部件进行铺层设计。

图2 舱门工艺流程

1)蒙皮铺层设计

从稳定性、减少泊松比和热应力等考虑,构件中应同时包含0°、±45°、90°四种铺层,由于蒙皮受面外气动力,±45°铺层比例应较大,考虑工艺要求对称布置铺层,且层压板外表面选用织物铺层,故蒙皮选择12层铺层设计,±45°铺层比例为50%。铺层次序有2种方案,即方案一[(±45)/45/-45/0/90/0]s和方案二[(± 45)/45/0/-45/90/0]s。

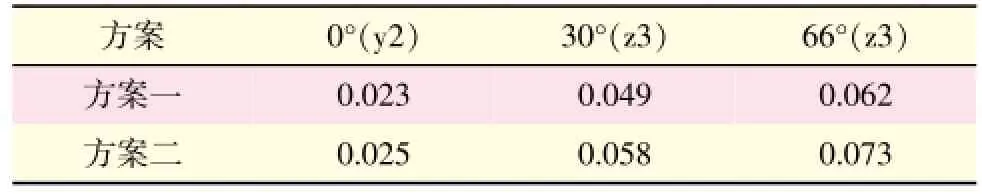

通过有限元分析计算不同状态下(关闭状态、开启30°状态、开启66°状态)舱门的响应,得到相应状态最严重载荷情况下的两种蒙皮铺层方案的Hoffman失效因子,见表1。从表1可知,铺层方案一具有更小的失效因子,故蒙皮铺层选择[(±45)/45/-45/ 0/90/0]s。

表1 12层蒙皮不同铺层方案Hoffman失效因子

由于舱门航向自由边受气动力时位移较大,为增加刚度需要加厚该处蒙皮。对于摇臂一侧的蒙皮,也需要加厚。考虑到90°铺层至少占10%,故可分别增加0°(或90°)、45°、-45°铺层,共18层,并均衡对称分布,选取三种方案:

方案一:[(±45)/45/-45/0/45/0/-45/90/0]s;

方案二:[(±45)/45/-45/0/45/90/-45/90/0]s;

方案三:[(±45)/45/-45/0/45/0/90/-45/0]s。

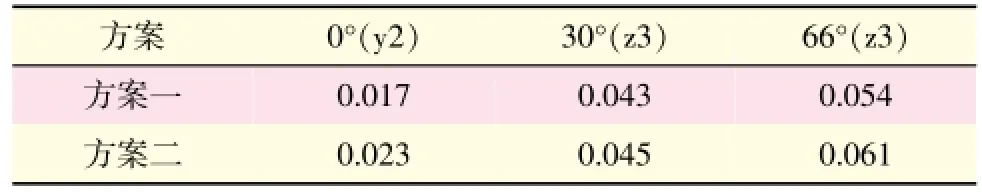

通过对比分析三种方案18层蒙皮的失效因子(见表2),不难发现:方案一失效因子最小。故选取18层蒙皮铺层顺序为[(±45)/45/-45/0/45/0/-45/90/0]s。

表2 18层蒙皮不同铺层方案Hoffman失效因子

2)帽型材铺层设计

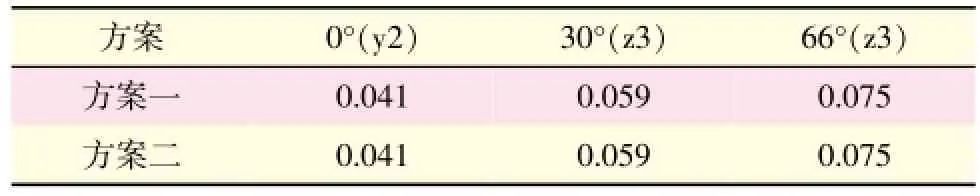

按上述方法进行帽型材的铺层数与铺层次序设计。舱门中间一排帽型材由于两边约束,变形较小,且受力不大,故设置铺层层数为10层,其中±45°铺层比例为40%,0°铺层占40%,90°铺层占10%。由铺层次序选取2种方案进行对比分析,方案一为[45/-45/0/90/0]s,方案二为[45/0/-45/90/0]s。根据有限元分析,得到两种铺层方案下帽型材的Hoffman失效因子,见表3。由表3可知,方案一失效因子最小,故选取[45/-45/0/90/0]s。

表3 中间帽型材不同铺层方案Hoffman失效因子

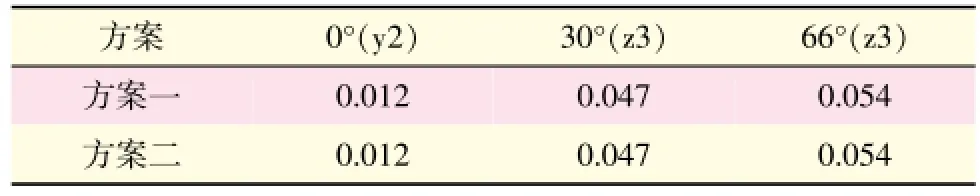

对于端部帽型材,在中间帽型材的基础上分别增加45°与-45°铺层,共14层,保证均衡对称分布。选取2种方案对比分析,方案一为[45/-45/0/45/90/-45/ 0]s,方案二为[45/-45/0/45/-45/90/0]s。根据有限元分析结果(见表4),铺层次序对该零件的失效因子分布几乎没有影响,考虑到工艺性,按方案二进行铺层。

对于帽型材与蒙皮之间的空间,采用50WH泡沫填充。

表4 端部帽型材不同铺层方案Hoffman失效因子

3)T型材铺层设计

依据铺层一般规定进行铺层次序设计,T型材是为加强舱门局部横向刚度而设置的。铺层层数为12层,分别由45°、-45°、0°和90°组成,在满足均衡对称分布准则条件下,选取两个方案。方案一[45/-45/90/ 0/90/0]s,方案二[45/-45/0/90/0/90]s。根据有限元分析结果(见表5),铺层次序对T型材的失效因子分布几乎没有影响,故按方案一进行铺层。

表5 T型材不同铺层方案Hoffman失效因子

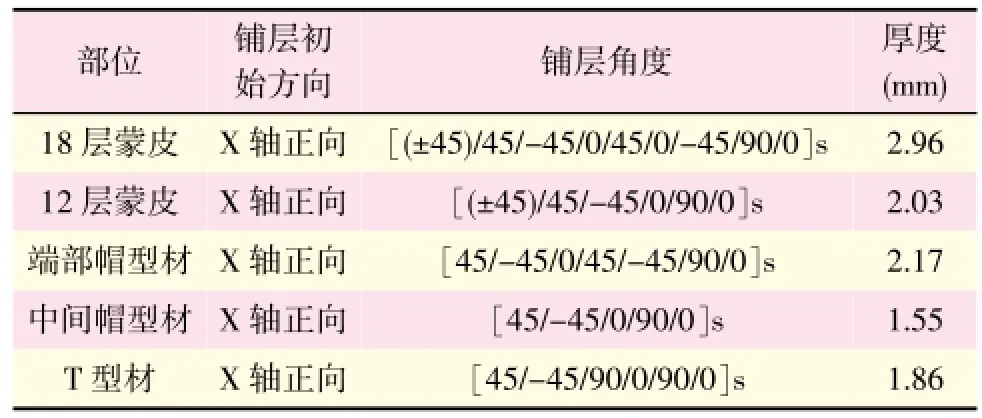

经铺层优化设计,舱门各复合材料部件的铺层方式见表6。其中,0°方向为逆航向。

表6 复合材料铺层方式

2 有限元模型及计算结果

2.1 有限元模型

采用MSC.Patran建立复合材料舱门模型,如图3所示。其中,舱门支座、蒙皮、帽型材和T型材采用四边形壳单元模拟,摇臂和泡沫分别采用四面体体元和六面体体元模拟,螺栓用梁元模拟,摇臂与支座间的连接采用MPC模拟。模型共有260259个节点,28264个四边形壳单元、24个梁元、132933个四面体体元和17136个六面体体元。基于图3所示的坐标系,对处在舱门螺栓位置处的节点约束其3个方向的平动自由度。气动载荷通过“场”的形式施加到有限元模型节点上,一共18种载荷情况,即舱门每种开启角度对应6种状态,共有3种开启状态(0°、30°和66°)。

图3 舱门有限元模型示意图

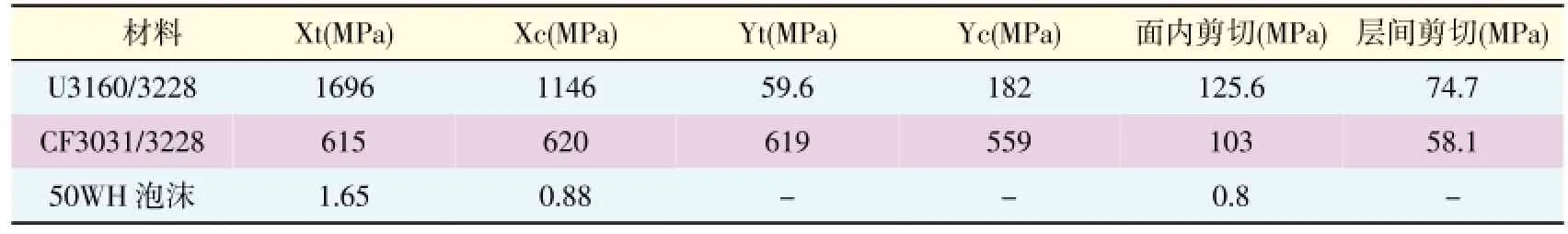

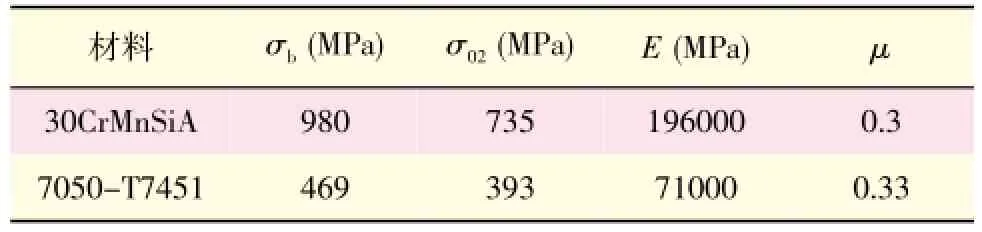

2.2 材料性能

制造舱门所选的复合材料单层板有2种,VARI成型工艺制备的U3160/3228和CF3031/3228编织布,夹层采用50WH泡沫。其具体的性能参数见表7。所用金属材料为30CrMnSiA和7050-T7451,其力学性能见表8。

2.3 计算结果

舱门设计要求是舱门结构方案重量不大于28kg,结构方案满足静强度要求。舱门边界在0°使用载荷下最大变形不大于6.5mm。

表7 复合材料性能参数

表8 金属材料性能参数

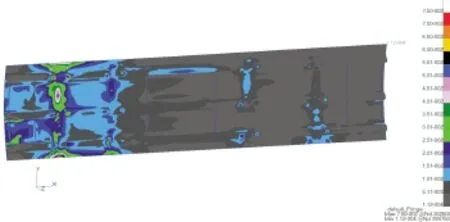

通过有限元分析,得到舱门不同开启状态的变形量。舱门关闭时的最大位移为6.03mm(0D_you02),见图4。说明该舱门方案满足变形要求。

图4 舱门关闭的最大位移(0D_you02)(单位:mm)

根据舱门有限元分析结果,可得各载荷情况下复合材料的应变值。图5为最严重载荷情况(66D_zuo03)下的失效因子分布云图。其中,失效因子最大的位置处于与支座连接的端部帽型材上,其值为0.075,小于临界失效因子值1。同时,舱门最严重载荷情况下各层纤维最大主应变为903με(66D_zuo03);最小主应变为-637με(66D_zuo03),最大剪应变为617με(66D_zuo03),远远小于碳纤维复合材料的许用应变值4000με,舱门不会发生失效破坏。舱门的稳定性系数最小值为6.88(66D_zuo03),舱门不会发生失稳现象。

图5 失效因子分布云图(66D_zuo03)

对于泡沫芯子,最大拉应力为0.62MPa(66D_zuo03),最小压应力为-0.76MPa(66D_zuo03),最大剪应力为0.41MPa(66D_zuo03)。泡沫的拉伸强度为1.65MPa,压缩强度为0.88MPa,及其剪切强度为0.8MPa,故泡沫材料不会发生失效。

金属支座的最大Von-Mises应力为86.7MPa(66D_zuo03),远远小于7050-T7451材料的强度许用值469MPa,说明支座不会发生破坏。摇臂的最大Von-Mises应力为402MPa(66D_zuo03),相对于30CrMnSiA材料的强度极限值1075MPa较小,故摇臂满足强度要求。

根据文献[6]逐一对复合材料舱门其他结构进行强度校核,结果表明舱门满足静强度设计要求。通过理论计算,复合材料舱门方案重量为22.78kg,满足重量小于28kg的要求,并减重18.6%。

3 结语

针对某飞机舱门,根据复合材料结构设计原则提出了复合材料设计方案,结合复合材料强度计算方法进行了有限元分析及强度校核,获得了满足结构强度设计要求的复合材料舱门,并取得了良好的减重效果。

[1]牛春匀.实用飞机复合材料结构设计与制造[M].程小全,张纪奎.北京:航空工业出版社,2010.

[2]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001.

[3]杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,1989.

[4]熊盼,刘爱兵,秦利军,等.复合材料机尾罩减重设计[J].教练机,2015(01):65-68.

[5]益小苏.航空复合材料科学与技术[M].北京:航空工业出版社,2013.

[6]飞机设计手册总编委会.飞机设计手册第9册[M].北京:航空工业出版社,2001.

>>>作者简介

吴宇飞,男,1987年出生,2000年毕业于大连理工大学,现从事水利水电等科研工作。

Strength Design of Aircraft Composite Material Door Structure

Wu Yufei1,Xiong Pan2,Qin Lijun2,Chen Longhui2,Hu Yifu2

(1.Jiangxi Water Conservancy Academy of Sciences,Nanchang,Jiangxi,330029;

2.AVIC Hongdu Aviation Industry Group,Nanchang,Jiangxi,330024)

In the light of the composite material structure design principle and based on the strength design theory, the paper proposes composite door design scheme for a certain type of aircraft,and adopts the finite element method to perform the simulating calculation to various composite laminate schemes so as to obtain the optimum design scheme finally.The calculation result shows the composite material door structure meets the static strength requirements and the maximum deformation requirements as the door is closed,and the weight is reduced by 18.6%as well.

composite material;laminate design;finite element method

2016-03-19)