基于AR模型的齿轮故障诊断

曹 展, 王细洋

(南昌航空大学 航空制造工程学院,南昌 330063)

基于AR模型的齿轮故障诊断

曹 展, 王细洋

(南昌航空大学 航空制造工程学院,南昌 330063)

为了诊断出强噪声干扰下的齿轮故障,提出时域同步平均技术与AR模型相结合的齿轮故障诊断方法。用TSA技术提取强噪声干扰下的齿轮特征信号,用FPE准则确定AR模型的阶次,利用AR模型参数算法确定齿轮正常状态下参数向量及参数容差范围,然后在模型阶次不变的情况下分析齿轮故障信号的AR模型参数,对比建立的参数容差范围,从而诊断齿轮故障。将该方法对实际试验信号进行分析,对提取到的8组正常齿轮特征信号数据建立AR模型,优化AR模型的最佳阶次为5阶,由AR模型参数算法得到了正常齿轮的AR模型参数向量及参数容差范围,再用同样阶数为5阶的AR模型分析了故障状态下的几组模型参数,对比建立的正常AR模型参数容差范围,从而诊断出齿轮故障。

时域同步平均;AR模型;齿轮故障诊断; 参数容差范围

0 引言

齿轮传动是常见的一种机械设备传动方式,齿轮一旦失效,容易诱发机器发生故障。因此监测齿轮的运行状态及准确可靠地判断齿轮运行工况对于设备维护人员确保设备的安全运转具有重要的意义。对齿轮箱振动信号进行分析和处理,以了解齿轮的运行情况,是目前齿轮故障诊断的最主要方法[1]。频谱分析法是常用的齿轮故障信号检测方法[2-3],通过对齿轮特征信号进行频谱分析从而检测出故障,然而齿轮故障特征信号较为复杂并且具有很强的随机性,对较为明显的齿轮故障特征信号频谱分析是有效的,但在很多情况下频谱分析并不理想。研究表明,AR模型的自回归参数对状态变化规律反应最为敏感[4-5],因此用AR模型的模型参数对齿轮的运行状态进行分析是很有效的。程军圣等[6]通过对齿轮振动信号进行EMD分解成多个本征模式分量(IMF),建立每个分量的AR模型,然后提取模型的参数和残差方差作为故障特征矢量,并将参数输入到SVM分类器,识别出了齿轮的工作状态。WANG等[7]建立一种AR模型的线性滤波器,并将滤波器用于分离裂纹故障振动信号,从而得到AR模型预测误差信号,并将预测误差信号的峭度值作为评判故障阀值诊断齿轮故障。原平等[8]利用经验模态分解齿轮振动信号为多个IMF,然后对分量建立AR模型,利用模型的参数及残差方差作为向量建立Mahalanobis距离判别函数,从而有效的诊断出汽车变速器齿轮故障。上述方法都不是利用时域同步平均技术提取的齿轮特征信号,并对提取的特征信号建立AR模型,从而通过模型的参数进行分析。

基于此,本研究在分析了由时域同步平均技术(Time-domain synchronous average, TSA)提取的齿轮正常及故障信号的频谱图后,提出基于AR模型的齿轮故障诊断方法。首先对AR模型进行定阶优化,确定AR模型的最佳阶次,然后通过AR模型参数算法建立齿轮在正常状态下的参数向量及参数容差范围,从而判断故障特征齿轮在阶次相同的情况下模型参数是否处于容差范围,最后建立齿轮全生命周期参数偏差变化曲线,用该曲线判断齿轮的工作状态,并通过实际试验对该方法进行验证。

1 AR模型

1.1 AR模型的概念

AR模型参数法为现代谱估计的方法之一,模型可用图1简单的表示,在图1中输入序列u(n) 是均值为0、方差为δ2的白噪声序列,H(z)表示一个线性系统,输出x(n)与需要研究的过程相同,系统的传递函数可表示为:

(1)

式中,

(2)

(3)

式(3)中,σ2表示激励白噪声的方差,w表示角频率。

图1 参数模型

1.2 AR模型定阶

AR模型阶数的确定是建模中重要一步。目前阶次选定的常用判断方法有两种:

1)FPE定阶法。其定义为:

(4)

式中:N为所取信号的点数,m表示阶次,J(m)表示预测误差的均方值。当m取得最小值时,则对应该模型的最合适阶数。

2)AIC定阶法。其定义为:

(5)

式中:N为所取信号的点数,m表示阶次,J(m)表示预测误差的均方值。当m取得最小值时,则对应该模型的最合适阶数。

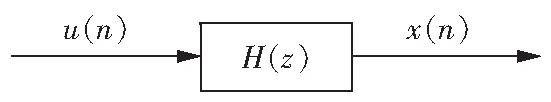

本研究将采集到的正常齿轮数据文件056作为AR模型的定阶根据,将式(4)、式(5)分别应用于数据文件056,最佳的AR模型阶数优化如图2所示。图2a中,FPE准则指示当阶数为5时,FPE值最小。图2b中AIC准则指示阶数为5时,AIC值最小。从优化图可以看出,这两种准则都可作为定阶标准,因此本研究选用FPE定阶准则,模型的阶数定为AR(5)。

1.3 AR模型参数的确定及模型参数容差范围构建

有多种AR模型参数的求解算法,如自相关法[9]、Burg算法[10]、最大拟然估计法[11]、改进的协方差法[12]等。然而改进的协方差在谱估计时具有很好的优点,因此采用改进的协方差法求解AR模型的参数。求解过程如下:

图2 AR模型定阶的优化过程

1)和Burg算法相同,同样是令前向预测功率之和

(6)

为最小。式中:

于是得到:

(7)

最小预测误差功率可表示为:

(8)

AR模型的全部参数可由式(7)、式(8)得到。

3)当系统出现状况时,AR模型的参数和阶数将发生变化。当用正常状态下的AR模型相同的阶数去比较故障状态下的AR模型参数时,AR模型的参数将超出模型参数范围。

正常状态下AR模型参数向量可表示为:

(9)

4)正常AR模型参数向量的特征值及允许偏差值的确定。设定向量M的首个元素为Ψ1的特征值为Q1,允许偏差值为ΔQ1,元素Ψ2的特征值为Q2,允许偏差值为ΔQ2。依照推理,元素Ψm特征值为Qm,允许偏差值为ΔQm。

Qi和ΔQi(i=1,2…,p)可表示为:

(10)

式中,n代表试验的次数。

(11)

则

通过其他运行状态下的齿轮特征信号在模型阶次相同时AR模型参数向量M是否在参数容差范围MNormal±ΔMNormal,以此判断齿轮的运行状态是否良好。

2 齿轮故障诊断流程

第一步,通过TSA提取齿轮特征信号。

TSA是一种提取齿轮特征信号的有力工具[13],它对信号以齿轮的旋转周期为时间间隔进行截取信号,进行时域平均,消除噪声及与齿轮的旋转周期以外的干扰,从而提取齿轮的特征信号。TSA信号[14]可表示为

式中:fx代表齿轮啮合频率,M表示啮合谐振频率阶数,Φm和Xm分别代表m阶谐波频率的相位和振幅。相位调制可由bm(t)表示,振幅调制可由1+am(t)表示。

第二步,将提取的齿轮正常及故障特征信号进行频谱分析。

第三步,用FPE准则确定AR模型的阶数,建立齿轮在正常状态下的AR模型。

第四步,由正常AR模型参数算法得出正常状态下模型的参数容差范围。

第五步,在与正常模型阶数相同的情况下,建立任意齿轮特征信号的AR模型,并得出模型参数向量,对比模型的参数容差范围,从而诊断齿轮是否正常运行。

故障诊断流程如图3所示。

3 试验装置

本研究实验平台中的齿轮减速箱由传动比为1:1.5的齿轮传动副组成。试验装置由额定转速为1 750 r/min、功率为4.5 kW的三相异步交流电动机依次连接输入联轴器、输入端扭矩传感器、减速箱、输出联轴器、输出端扭矩传感器及负载发电机。通过对负载发电机电流大小的调节,能够使齿轮箱受到不同扭矩大小的负荷。为了方便对齿轮的全生命周期振动信号进行分析,本试验中发电机的额定功率大于齿轮箱的额定功率,这样齿轮的运行状态处于超荷载,生命周期大大缩短。试验装置如图4所示。

图3 齿轮故障诊断流程

图4 试验装置

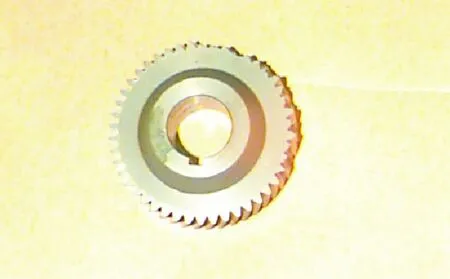

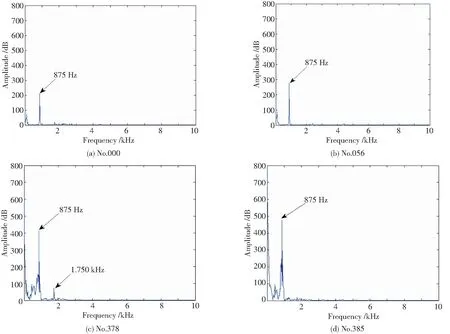

利用Labview虚拟仪器设计的数据采集系统进行数据采集时,采样频率定为20 kHz,每个数据文件采集2×105个点,每隔10 min进行一次采样,每次采样10 s,经A/D转换,将该数字信号数据保存到采集系统设定的计算机指定存储文件位置。其中测量振动信号的加速度传感器、测量扭矩的扭矩传感器、测量速率的速率传感器被放置在试验装置中监测齿轮箱的运行工况。由于对齿轮运行状态最为敏感的信号为由传感器采集到的齿轮径向信号,因此以采集到的齿轮径向信号为处理和分析对象。齿轮箱中两齿啮合时的啮合频率为875 Hz,其中主动轮齿数为30,从动轮齿数为46。齿轮啮合试验的试验周期为全生命周期,从齿轮啮合状态完好,运行至齿轮出现严重故障而失效。共采集到387个数据文件。失效齿轮如图5所示。

图5 破损状态下的齿轮

4 信号分析

在提取的齿轮特征信号中随意选取数据文件号(000,056,378,385)进行频谱分析,如图6所示。从提取的齿轮特征信号进行频谱分析时可以看出齿轮啮合频率875 Hz的频率成分,图6a与图6b分别与图6c、图6d对比可以看出,图6c、图6d齿轮啮合频率旁边的边频成分明显增加,齿轮出现严重故障。但图6c、图6d对比不能看出齿轮是否出现故障。

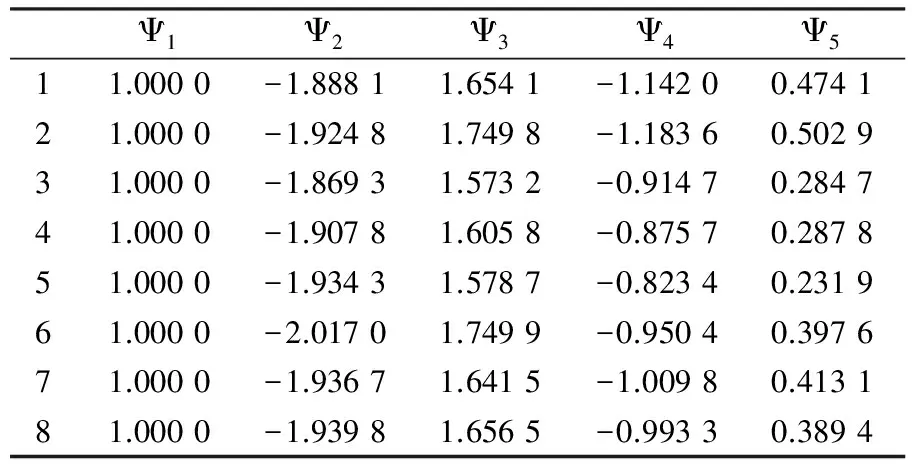

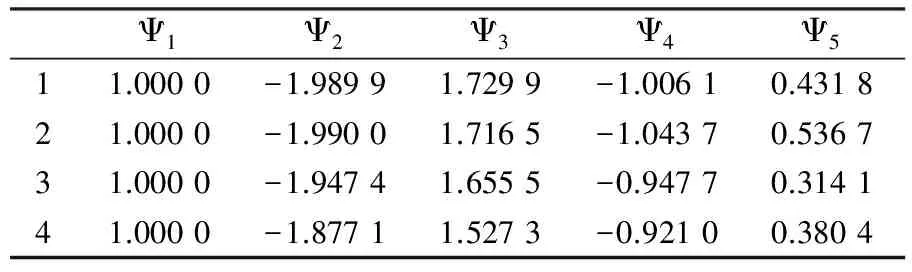

因此提取在正常状态下采集到的8组齿轮特征信号数据建立AR模型,由1.2节确定的最优模型的阶数AR(5),对这8组模型分别求出参数向量,确定正常AR模型的参数容差范围。这8组的模型参数如表1所示。

图6 齿轮特征信号频谱图

从表1中求出在正常状态下的参数向量MNormal=[1 -1.927 2 1.651 2 -0.986 6 0.372 7],参数允许偏差范围为(当k=3时):

ΔMNormal=[0 0.123 8 0.192 7

0.350 1 0.269 5]

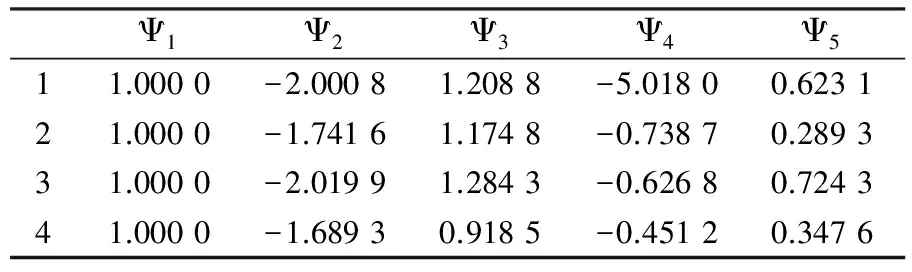

用阶数同样为5阶的AR模型对正常状态下和故障状态下几组数据的信号分别求出模型的参数向量,得到的正常模型参数和故障状态下的模型参数如表2、表3所示。

表1 正常状态下8组数据的模型参数

表2 正常状况下求得的模型参数表

表3 故障状况下求得的模型参数表

从表2中可以看出,齿轮在正常状态下对特征信号建立的模型参数全部落在参数容差范围MNormal±ΔMNormal之内。从表3中可以看出,齿轮在故障状态下对特征信号建立的模型参数中每组都有相应的模型参数超出正常的参数容差范围,从而诊断出齿轮故障。

为了了解齿轮在所有运行状态下的模型参数偏差情况,对所有数据文件建立参数偏差变化曲线,如图7所示,参数偏差的横坐标代表数据文件号,纵坐标代表参数偏差。从参数偏差曲线可以看出,模型的参数偏差指标能很好地判断齿轮的工作状态。图7中显示从齿轮开始运行直到运行至数据文件号265,齿轮参数偏差没有超出正常范围,此时齿轮运行状态良好。从数据文件号265号开始,齿轮出现轻微的破损持续到302号文件,从302号文件开始齿轮出现严重破损,后续参数偏差明显超出正常范围。

图7 参数偏差曲线

5 结论

1)用TSA技术提取齿轮特征信号,对齿轮特征信号在齿轮正常状态下建立AR模型,求取正常状态下模型的参数容差范围为待检测齿轮特征信号在模型阶次相同的情况下求得的模型参数提供参考,从而能有效地诊断出齿轮的运行状况。

2)齿轮运行状况复杂使频谱分析不理想时,可通过对正常齿轮特征信号建立AR模型参数容差范围,来判断齿轮的后续运行情况。

3)对实际试验信号进行分析,提取8组正常齿轮特征信号数据建立AR模型,优化AR模型的最佳阶次为5阶,由AR模型参数算法得到正常齿轮的AR模型参数向量及参数容差范围,再用同样阶数的AR模型分析故障状态下的几组模型参数,对比建立的正常AR模型参数容差范围,准确地识别出故障齿轮特征,表明这种方法在齿轮故障诊断中是有效的。

[1] Endo H, Randall R B. Enhancement of autoregressive model based gear tooth fault detection technique by the use of minimum entropy deconvolution filter[J]. Mechanical Systems and Signal Processing,2007,21(2):906-919.

[2] 冯志鹏,赵镭镭,褚福磊. 行星齿轮箱齿轮局部故障振动频谱特征[J]. 中国电机工程学报,2013,33(5):119-127.

[3] 何正嘉,陈进,王太勇,等. 机械故障诊断理论及应用[M]. 北京:高等教育出版社,2010:43-61.

[4] Al-Bugharbee H, Trendafilova I. A fault diagnosis methodology for rolling element bearings based on advanced signal pretreatment and autoregressive modeling[J]. Journal of Sound and Vibration,2016,369:246-265.

[5] 刘天雄,郑明刚,陈兆能,等. AR模型和分形几何在设备状态监测中的应用研究[J]. 机械强度,2001,23(1):61-65.

[6] 程军圣,于德介,杨宇. 基于EMD和AR模型的汽车变速器齿轮故障诊断方法[J]. 汽车工程,2005,27(1):107-110.

[7] Wang W, Wong A K. Autoregressive model-based gear fault diagnosis[J]. Journal of Vibration and Acoustics,2002,124(2):172-179.

[8] 原平,潘宏使. 基于EMD-AR模型的齿轮箱故障诊断[J]. 煤矿机械,2013,34(2):248-250.

[9] 王世一. 数字信号处理[M]. 北京:北京理工大学出版社,2004:323-325.

[10] 胡广书. 数字信号处理理论、算法与实现[M]. 北京:清华大学出版社,2012:565-567

[11] Kay S M. Modern spectral estimation: theory and application[M]. Englewood Cliffs,NJ:Prentice Hall,1988:106-121.

[12] Marple S L. A new autoegressive spectrum analysis algorithm[J]. IEEE Trans on ASSP,1980,28:441-454.

[13] 屈梁生,张西宁,沈玉娣. 机械故障诊断理论与方法[M]. 西安:西安交通大学出版社,2011:237-255.

[14] Dalpiaz G, Rivola A, Rubini R. Effectiveness and sensitivity of vibration processing techniques for local fault detection in gears[J]. Mechanical System and Signal Processing,2000,14(3):387-412.

Gear Fault Diagnosis Based on AR Model

CAO Zhan,WANG Xi-yang

(SchoolofAeronauticsMechanicalEngineering,NanchangHangkongUniversity,Nanchang330063,China)

In order to diagnose the fault gear under the strong noise interference, put forward the technique of synchronous time domain average (TSA) combined with AR model of gear fault diagnosis methods. The TSA technology was used to extract gear characteristic signal under strong noise interference, the order of AR model is determined by FPE criteria, the parameter vector and tolerance range of parameter of gear under the normal state is determined by AR model parameter algorithm, and then analysis of AR model parameter of the gear fault signal under the same model order, contrast to established tolerance range of parameter, so as to gear fault diagnosis. Applying this method to actual test signal analysis,the extraction of the characteristics of eight groups of normal gear signal data AR model is established,the best order for five order AR model, by the AR model parameters algorithm to get the AR model parameter vectors and parameters of the normal gear tolerance range, then in the same order number for five order of AR model analyzes the fault condition of several groups of model parameters, contrast to established tolerance range of normal AR model parameters, the result shows that it is effective to gear fault diagnosis.

TSA;AR model;gear fault diagnosis;tolerance range of parameter

2016年7月10日

2016年9月20日

国家自然科学基金(51465040)

王细洋(1967年-),男,博士,教授,主要从事机械加工过程监控及设备故障诊断等方面的研究。

TH132

A

10.3969/j.issn.1673-6214.2016.05.002

1673-6214(2016)05-0270-06