关于硅橡胶绝热材料热化学烧蚀特征试验分析的体现

孟琳(河北省产品质量监督检验院, 河北 石家庄 050000)

关于硅橡胶绝热材料热化学烧蚀特征试验分析的体现

孟琳(河北省产品质量监督检验院, 河北 石家庄 050000)

据相关研究结果显示,利用普通烧蚀试验来对硅橡胶绝热材料实行检验,其速度非常慢,大约为0.5m/s,且粒子的含量远远低于热化学的烧蚀试验。经过长期的试验研究烧蚀之后,炭化层与热解层的表面、侧面结构特点,把硅橡胶的绝热材料所具备的热化学的烧蚀特性,和在同样的试验条件下,三元乙丙的橡胶绝热材料在烧蚀之后的结构特点实行比较,深入分析硅橡胶的绝热材料在烧蚀建模过过程中存在的缺陷。炭化层主要是在绝热的材料内部的高聚物进行热分解以后,残留下很多疏松的渣层,内部会发生传热以及传质问题,同时伴随相关的化学反应。而且,不同绝热材料间,炭化层结构具有较大差异,结构之间的变形和膨胀情况会存在很大差别,会直接影响到多空介质内部的传热、传质性能。且炭化层的结构特征在很大程度上,充分体现出绝热材料特化学烧蚀特征,但又直接影响着绝热材料的烧蚀过程。鉴于此,本文主要从绝热裁量热化学烧蚀试验、烧蚀试验之后的状态展开分析,深入探讨硅橡胶绝热材料热化学烧蚀特征试验分析的体现。

硅橡胶绝热材料;热化学;烧蚀;试验

0 引言

硅橡胶的绝热材料主要将硅橡胶作为一个基体,之后渗入纤维、氧化硅、阻燃剂等,在相互混合且调匀后,进行压制,之后形成弹性比较热的防护材料。且发动机中含有的绝热层在进行烧蚀的时候,是对热化学进行持续烧蚀、剥离等互相作用的结果,硅橡胶绝热材料热化学的烧蚀过程主要指,绝热的材料需要在高温的作业之下实行热解,所形成的炭化层以及氧化性进行混合且接触以后,会形成相应的化学反应,进而损失掉大量的质量,同时热化学在进行烧蚀的时候,绝热的材料在经过高温作用以后,会形成相应的热化学试验烧蚀形式。

1 分析硅橡胶的绝热材料热化学烧蚀特征试验

硅橡胶绝热材料在进行完烧蚀试验之后,重点分析主要采用小型的发电机,以及铝含量为1%的复合推进,所试件界面燃气的速度应在0.3~0.48m/S之间,能够忽视对绝热层中粒子形成强烈的侵蚀作用之后,得到纯粹的材料烧蚀结果。推进剂的燃烧温度控制在2700K左右,时间为9.3S,工作压强为4.5MPa[1]。

材料试验过程应在熟悉烧蚀以后,绝热材料进行热化学烧蚀的状态,重点包括:炭化层断面、表面特点、烧蚀率等。烧蚀率指试件初期厚度和试验后,试件厚度存在的差距和试验进行工作时间之间的比值,在计算的时候,应先主测出试件试验前质量以及厚度,同时对各试件进行多点测试,将奇异值完全删除,平均其他测量值,最后将其当成所测量出的厚度。

2 分析硅橡胶绝热材料热化学烧蚀试验之后的状态

硅橡胶绝热材料热化学烧蚀试验之后的状态主要分为两种,一种为宏观烧蚀状态,另一种为细致烧蚀状态。

2.1 宏观的烧蚀情况

硅橡胶绝热材料中的绝热层在进行试验后,所显示出的状态,如图1所示。绝热材料在进行试验后,炭化层的表面具有不均匀的白斑,此斑点为SiO,利用扫描电镜进行扫描之后发现,是在高温环境下遗留的痕迹。而且炭化层的中部出现隆起的现象,主要原因为:第一,热解气体在溢出的时候,受到炭化层的阻碍,加大炭化层中的压力,在强力内压的作用之下使得炭化层出现隆起的情况;第二,在高温环境下,SiO大量熔化,直接从从表面向外渗流,使得流动性受到很大阻碍,对于炭化层造成很大影响,这就使炭化层的表面出现隆起。

图1 烧蚀之后的表面状态

如果在试验过程中,发现炭化层的表面没有肉眼可以看到的缝隙或是孔洞,但是保有材料的原始表面所压制出的纹路,且纹路较浅,则表明燃气当中的氧化性的成分主要为CO、H、O以及炭化层的表面发生化学反应时,消耗较少的质量,即单纯绝热材料热化学的烧蚀对于炭化层厚度的作用较小,经称量了解,硅橡胶内部的绝热材料的质量烧蚀率只0.013g/(s·cm2)。其中,材料质量的消耗主要包含以下方面:

第一,基体材料在实行热分解过程中,所产生的大量气体会全部溢出,进而损失大量质量。

第二,在进行燃气以及热解的时候,产生的大量气体中,氧化性的成分以及炭化层内具有很固体的物质,这些物质会产生非常大的氧化反应,所产生的大量气体进行完全热解,且气体在混合溢以后,会消耗掉很多质量[2]。

将绝热层垂直面全部切开,把绝热层分为三层,即炭化层、基体层、热解层,热解层主要为白色,厚度大约为1.5毫米,炭化层较薄,大约为1.4毫米。试验之后,绝热层的厚度大约在11-14毫米之间,远超过试验之前的初期厚度。主要因炭化层和热阶层比较疏松多孔,其厚度对于原先材料所损失的厚度出现大幅度膨胀,最大可以膨到4-6倍,在完全出去绝热材料的炭化层以及热解层以后,最后所测出的炭化层内的烧蚀率为0.077mm/s[3]。

2.2 细观材料烧蚀情况

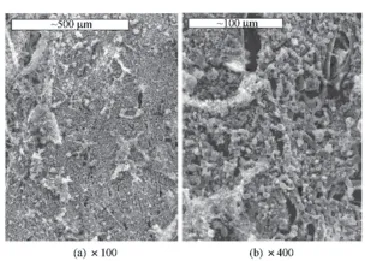

主要采用扫描电镜仔,严格查看且扫描炭化层表面结构、侧面以及热解层内部的结构。炭化层面的烧蚀状态如图2所示,从扫描照片中可以看出,炭化层的表面结构分布很多不同的孔隙,且附着一些白色的絮状物和小颗粒。利用能进行分析可知,白色的附着物内的主要元素为O、Si,此外,白色的附着物上还有一些微量的氯元素、钠元素、钾元素,这些微量元素主要来自燃气,同时在多个孔的炭化层面实行大规模的扩散,可以清楚地推断白色附着物中的主要成分为氧化硅。

图2 炭化层表面照片

从上图可知,炭化层的断面完全显现出一个开裂、分层的情况,造成炭化层发生分层的重要因素,很有可能和炭化层的表面出现很大隆起的因素相关,其原因是,热解的气体在溢出过程中受到阻碍,这就使得在熔化氧化硅的时候,所渗出的气体受到阻碍,且在高温的环境之下,炭化层内部较强的热应力的作用所致[4]。而且,炭化层内部的分层间隙当中,能够看到一些纤维的物质,此种纤维物质属于绝热材料当中的用作填充的一些短切纤维,在烧蚀的时候,纤维能够大大地强化炭化层,进而维持炭化层的厚度,进一步延长高温的燃气在向基体的材料进行传热时候的路径,延缓烧蚀过程。因而,纤维内部的含量、长度、分布等情况,在一定程度上会直接影响到整个材料的烧蚀性能。

针对完全剥除出的炭化层,热解层内部大部分都为白色粉末,直接粘附在整个碳化层背面或是侧面,且一小部分的粉末直接粘附在碳化层基体侧面或是表面。而热解层中的粉末大部分都是纤维、棉絮状或是颗粒状等物质构成,经过能谱分析可知,物质中含有的主要元素为O、Si,充分表明,在绝热材料热化学烧蚀中,热解层内的温度尽管超过橡胶绝热材料基体自身的热解温度,但是不会超出SiO所熔化的温度,这就使得一定量的SiO不会被熔化,一直都以固态的形式存在,因而,不会造成热解层固结,纤维的强化作用也很难较好地体现,这就使得绝热的材料内部的热解层很易发生松散,很难完整将其分离出。总之,和以上绝热材料炭化层内部的断面结构比较,充分显示出整个炭化层内的温度均高于氧化硅溶化温度,并且在熔化氧化硅的时候,将热解层内剩余物与纤维融合在一起,在很大程度上能够大大地强化绝热材料炭化层内的强度。

2.3 三元乙丙材料

在相同试验条件之下,三元乙丙绝热材料层进行的热化学的烧蚀特征比较,炭化层的烧蚀率与质量的烧蚀率差距非常大,且在热化学烧蚀的现象中存在很大差异。

首先,材料在烧蚀以后,三元乙丙材料内部的热解层较薄,但硅橡胶内部的绝热材料存在一个很大的特点,即材料内部有一个厚度与炭化层的材料厚度差异不大的一个热解层,因而,在计算烧蚀硅橡胶绝热材料时,不能应用忽略绝热材料的热解层内存在的相关模型;

其次,硅橡胶绝热的材料内部的炭化层中的孔隙结构非常复杂且混乱,未呈现一个比较显著的上密、下疏,但是具有非常明显的分层,热解层内部和炭化层内部的状态也具有一定的差异,同时氧化硅的熔化以及对于炭化层内部的固结作用非常显著。在这种情况之下,不能够直接使用三元乙丙材料的烧蚀模型,氧化硅进行熔化时所引起到的固结作用难以忽略。

硅橡胶绝热层的材料与在相同烧蚀环境之下,三元乙丙绝热材料的烧蚀状况存在相似之处,主要表现在以下几方面。

第一,在流动速度、烧蚀温度一致的情况之下,炭化层面会慢慢形成一些被压制过的纹路,并且燃气内氧化性成分,会直接影响到整个炭化层表面的氧化作用,使得氧化消耗作用渐渐减弱,同时在温度较好的环境之下,绝热材料的橡胶基体通过热解、填材相变,对烧蚀率造成很大影响。

第二,所形成的热解层的厚度及炭化层的厚度会远远超过橡胶材料进行热化学试验过程中所损失的相关厚度,存在膨胀的现象,对比之下,绝热材料在膨胀之后呈现的现象非常明显,且在计算烧蚀率的过程中,必须要仔细地查看烧蚀过程发生的膨胀情况对整个传热所产生的影响。

3 结语

总而言之,通过以上分析,了解硅橡胶绝热材料在进行整个烧蚀试验过程当中,将燃气的温度控制在2500K左右,工作压强控制在4.55Mpa左右,燃气流动的速度控制在0.45m/s左右,在这种试验实践过程中,所计算出的烧蚀率是0.07mm/ s。而硅橡胶绝热材料中的绝热层进行相应的试验后,具有一个比较显著的热解层,该热解层内部的厚度和炭化层相比及其相似,而且该炭化层的孔隙结构较为混乱,部分结构发生开裂分层的情况,在炭化层的表面、内部及热解层中,具有不同环境状态下的SiO,且炭化层表明还残留之前内压制的较多痕迹,与热解层内部的厚度进行对比,原材料在使用过程中所损失的厚度会出现很大的膨胀。磁瓦,在烧蚀建模硅橡胶的绝热材料的时候,不能应用把热解层当作一个面两层的烧蚀模型,需综合考虑SiO熔化相变时,对于炭化层固结作用过程及对热解过程产生气体的溢流造成的影响。

[1]王书贤.气相环境下EPDM绝热材料双区体烧蚀模型[J].推进技术,2016.

[2]王书贤.绝热材料炭化层孔隙结构及烧蚀气体状态分析[J].兵器材料科学与工程,2015.

[3]周传健.苯基硅橡胶/硅氮陶瓷前驱体复合绝热层烧蚀机理[J].固体火箭技术,2015.

[4]徐义华.粒子侵蚀模型及粒子侵蚀下绝热材料烧蚀数值计算[J].固体火箭技术,2015.