国华公司130T/H锅炉掺渣燃烧探讨

邵 越

(国华能源发展(天津)公司,天津 300000)

1 前言

国华公司现有TG-130/3.82-M11循环流化床锅炉两台,TG-35/3.82-M5链条锅炉三台,UG-35/3.82-M18链条锅炉两台,公司现有链条炉已运行18年,热效率在逐年降低,灰渣及飞灰含碳量较高,平均含碳量在25%左右。冬季最高运行链条炉2—3台,每天可产生炉渣及飞灰量90吨。可利用价值较大。

现有循环流化床锅炉是太原锅炉厂与清华大学多年密切合作,研制出的低能耗、低循环倍率、高效能锅炉。其低床压、低风压的运行模式,使得床存量降低、二次风区域物料浓度降低,加之、其设计在密相区与膜式壁交界处采用“让管”结构,大大减小了锅炉的磨损。

由于我公司燃用的燃料是上级公司统一调配,煤质的低位发热量较高,为5100kcal/kg,灰分较小20%左右。在锅炉运行中会出现循环灰量较少,炉温较高的现象。

为其,我公司计划采用一期链条炉燃烧产生的灰渣,按照比例掺入燃煤中用于循环流化床锅炉再燃烧。为此,我方多次咨询设备制造厂家,均得到厂家的首肯。我公司同时咨询相关兄弟厂家,吸取其他厂家的掺渣燃烧经验,并实地考察。咨询、调研表明,掺渣燃烧对我公司现有设备运行稳定、经济燃烧将有显著提高,对设备的磨损强度形象较低。

2 项目综述

(1)成立燃煤掺渣领导小组。

组长:李岩松

副组长:段军旎 郭志强

牵头人:刘贵樑

组员:邵越、赵刚、杜鹏、刘雨生、陈刚、杨东

(2)国华公司积极响应滨能公司“开源节流,节能降耗”的大讨论活动,结合国华实际生产情况,建议“链条炉灰渣再利用”的燃煤掺渣试验项目。国华公司于4月16日~4月27日针对与“太原锅炉厂”生产的130T循环流化床6#锅炉进行不同煤种燃烧的实验,通过数据参数的统计并与前期实验的数据对比,将数据反馈给设备生产厂家“太原锅炉厂设计二处”工程师的沟通研究,并找到炉型相同的厂家了解询问循环流化床锅炉运行的实际情况,得到了很大的提示和收获。

3 项目方案及试验数据

3.1 掺渣燃烧的优势分析

(1)提高锅炉燃烧效率。

(2)增加循环灰量,提高锅炉带负荷的能力。

(3)由于燃料挥发份的降低及床温的降低可适当降低烟气排放中NOX含量。

3.2 链条炉灰渣可利用分析

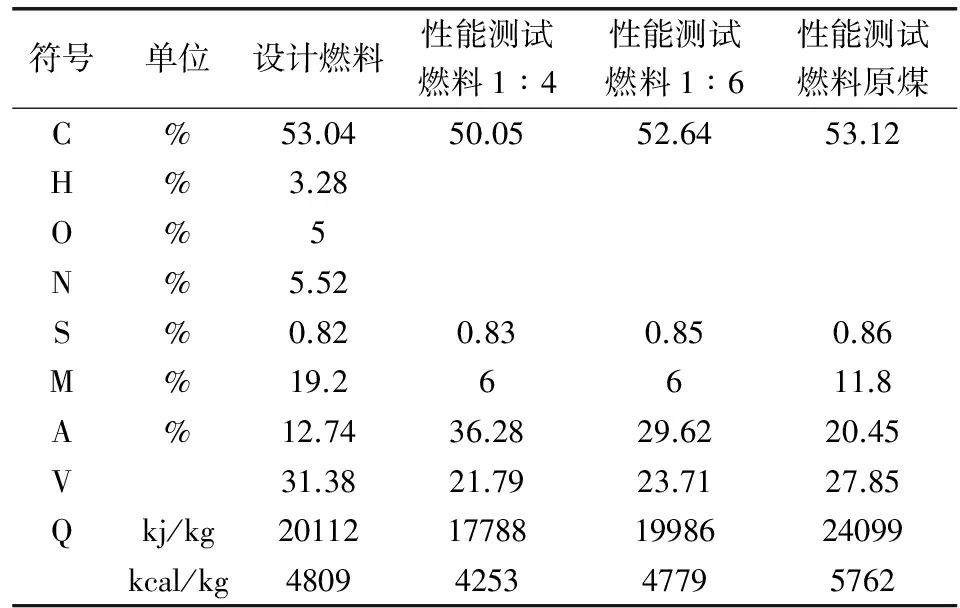

通过查找国华实际2012全年灰渣203次的化验记录,统计分析链条炉大渣平均含碳量14.8%,在冬运大负荷期间,大渣含碳量会一度达到20%左右,灰渣热量平均达到800-1000cal/kg。小灰含碳量27%,其中沉灰箱含碳量51%。(1∶4、1∶6比例掺渣的配煤煤质指标见表1)。

3.3 燃料掺渣前后特性分析对比

表1 锅炉主要燃煤性能设计参数

掺渣前后的灰渣示意图见图1、图2。

图1 掺渣前的灰渣

图2 掺渣后的灰渣

3.4 燃料掺渣晾晒灰渣与运输方式

(1)利用一期煤场前空地,但不能影响进煤车的进出。

(2)利用二期煤场右侧前空地进行二次晾晒。

(3)利用机动车将晾晒好的灰渣运至二次煤库,并按比例混配,堆垛。

3.5 试验燃料掺渣方式

(1)大渣,飞灰按比例进行配比直接混入煤中,皮带输送煤仓。

(2)大渣按比例进行配比直接混入煤中,皮带输送煤仓。

(3)飞灰按比例进行配比直接混入煤中,皮带输送煤仓。

(4)由于前期原煤、灰渣较湿,大渣及飞灰分别掺入煤中燃烧。

4 具体实施方案

4.1 掺烧煤、渣比例确定原则

(1)原煤热值在5300kcal/kg,灰分在20%以下,掺烧比例按1∶6试验掺烧。

(2)原煤热值在4800kcal/kg,灰分在25%以下,掺烧比例按1∶7试验掺烧。

(3)原煤热值在4500kcal/kg,灰分在28%以下,掺烧比例按1∶8试验掺烧。

4.2 掺渣燃烧的具体实施

(1)掺烧方式:煤、大渣、飞灰按比例掺烧。

(2)第一阶段6月7日至6月10日8∶1煤渣配比掺烧135吨灰渣。入炉煤指标:低位热值:3900kcal/kg,M:10.3%,V:24%,A:37%。

(3)第二阶段6月12日至6月14日7∶1煤渣配比掺烧206吨灰渣。入炉煤指标:低位热值:4653kcal/kg,M:12%,V:28%,A:20.82%。

(4)第三阶段7月9日至7月16日6∶1煤渣配比掺烧286吨灰渣。入炉煤指标:低位热值:4923kcal/kg,M:5.1%,V:23%,A:25.83%。

煤、渣灰配比比例:8∶1,7∶1,6∶1。

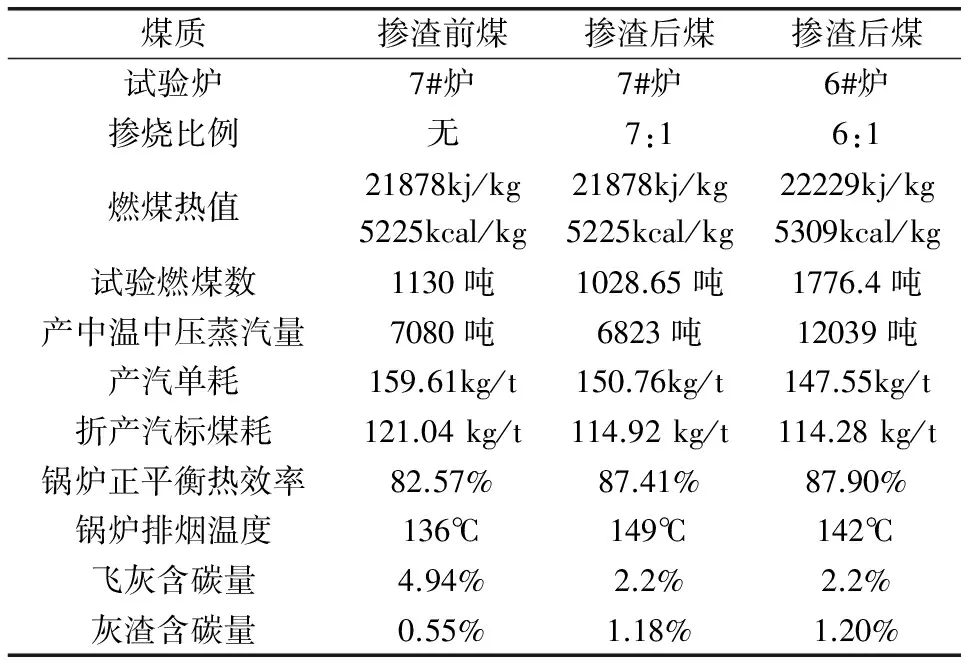

5 掺烧前后的运行指标分析

5.1 数据分析

表2 数据分析表

锅炉正平衡效率:

n=[DSC(hbq-hgs-rw)/100/BQr]*100

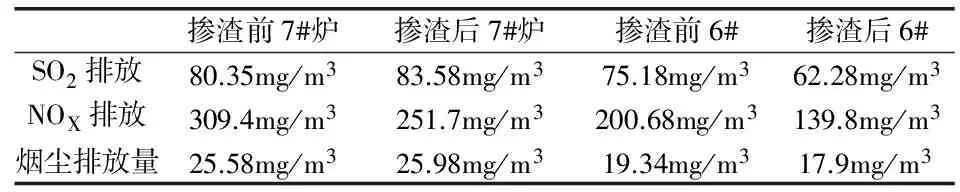

5.2 掺渣前后烟气排放指标分析

表3 掺渣前后烟气排放指标分析表

5.3 掺烧后锅炉运行工况分析

(1)掺烧后运行工况较稳定。

(2)掺渣燃烧锅炉正平衡效率显著提高,产汽标煤耗降低。

(3)锅炉循环灰量增加,提高锅炉带负荷的能力

(4)掺渣煤灰分较未掺渣煤种灰分多,锅炉烟气量及排渣量增加。

(5)燃用掺渣煤排烟温度有所升高。

(6)从燃烧工况观察燃用掺渣煤炉膛整体料层温度有所下降约为20-30度。

(注:锅炉效率、灰、渣含碳量、排烟温度、烟尘排放等指标与原煤成分影响较大)。

6 试验经济分析

(1)三次掺烧试验共掺烧灰渣627吨。按照灰渣平均含碳量25%,有效利用含碳量80%测算:

节约标煤:

627×25%×80%×33727(固定碳热值)/29308(标煤热值)=144吨

节约原煤:144×29308/22096(原煤平均热值)=191吨。

(2)标煤原价按770元/吨计算。

(3)共节约成本:144×770=110880元

(4)由此增加的机车燃油消耗、机械电耗及人工费用有待进一步测算。

7 试验结果及存在的问题

(1)由于前期掺烧原煤及灰渣较湿,造成落煤管堵塞等停炉事故。

解决方案:

①目前为解决落煤管堵塞问题:在落煤管处加装检修捅煤孔,安装检修平台。

②日常操作加强对落煤管巡回检查。

③将一次风道与二次风道进空预器处扩径,增加一、二次风的通流量,减少风的阻力,提高风压。因为送煤风为二次风,提高风压后,可有效减少落煤管堵塞现象。

④如果风压还不够,可采用一次风作为送煤风。

(2)掺烧前后烟气排放对SO2、烟尘量排放影响不明显,对NOX排放有所降低。

(3)对水冷壁及尾部烟道的磨损情况应继续考察。目前7#炉停炉检查,对锅炉受热面磨损没有影响。

(4)排渣量相对增加,炉渣含碳量有所提高。

(5)对布袋除尘的影响有待进一步考察。

(6)灰渣的晾晒问题可采用现有老区煤库前空地。做简易防雨棚,地面采用土地地面,有利于水的渗透。

(7)掺烧比例不宜过大,1∶8或1∶10为宜。

(8)有条件可将灰渣做筛分处理,有效利用灰渣的可燃物,并减少对系统的磨损。

8 常态化管理

(1)目前我公司的掺渣燃烧试验正有序进行,掺渣比例控制在1∶8—1∶7,通过每日监控运行参数及燃烧工况,此项技改工作将有效提高锅炉热效率,降低产汽单耗,节约生产运营成本。

(2)通过去年近半年的掺烧试验,我厂总结了经验,同时也吸取了许多教训。2014年我厂在前期试验的基础上,认真总结,加以改善,将掺渣燃烧制度化,常态化,并做好相关的过程记录,最终形成规范化的标准。