基于ANSYS的减温器热固耦合应力仿真

郑玉卿 钟丰平 柯和继 朱西产

摘要:对某电站面式减温器筒体内壁承受低温冷凝水滴的部位进行理论应力计算,同时基于ANSYS对相同工况下的减温器进行间接的热固耦合应力仿真.结果验证低温冷凝水间断滴落是导致筒体内壁产生辐射状裂纹的最大根源,并从理论上通过线性插值推导得知低温冷凝水滴的温度低于207.5 ℃.仿真结果与理论计算结果偏差不超过10%,吻合较好,且后者更保守.结果可为结构设计更复杂的承压设备强度校核提供参考.

关键词:减温器; 筒体; 裂纹; 冷凝水滴; 热疲劳裂纹; 热固耦合; 等效应力

中图分类号: TK225;TB115.1 文献标志码:B

Abstract:The theoretical stress is calculated for the part of cylinder inwall of the surfacetype desuperheater of a power plant which is subjected to low temperature condensation droplets, and the thermostructural coupling stress is simulated indirectly for the desuperheater by ANSYS in the same working condition. The results verify that the radicalized cracks on the cylinder inwall are caused mainly by the intermittent dropping of low temperature condensed water, and the theoretical deduction using linear interpolation shows that the temperature of lower temperature condensation droplets is lower than 207.5 ℃. The error between the simulation results and the theoretical calculation results is lower than 10%, which indicates that they are in good consistence; the latter is more conservative. The results can provide reference for the strength check of the pressure equipment that the structure design is more complicated.

Key words:desuperheater; cylinder; crack; condensed droplet; heat fatigue crack; thermostructural coupling; equivalent stress

0 前 言

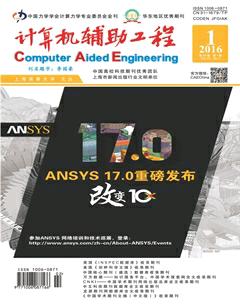

2010年10月,检验人员对一台小型电站锅炉定期检查时发现面式减温器下排中部的蒸汽出口管孔附近筒体存在多条辐射状裂纹,初步判定为热疲劳裂纹,要求使用单位更换筒体.2012年12月再次检查时面式减温器的温度和压力波动较小,减温器芯管经压力测试无漏水现象,而采用超声波检验上次裂纹发生处时,又在筒体内壁多处产生辐射状裂纹,且微观上呈不规则的网状.减温器筒体内壁辐射状裂纹见图1,期间累计运行时间仅为14 000 h.

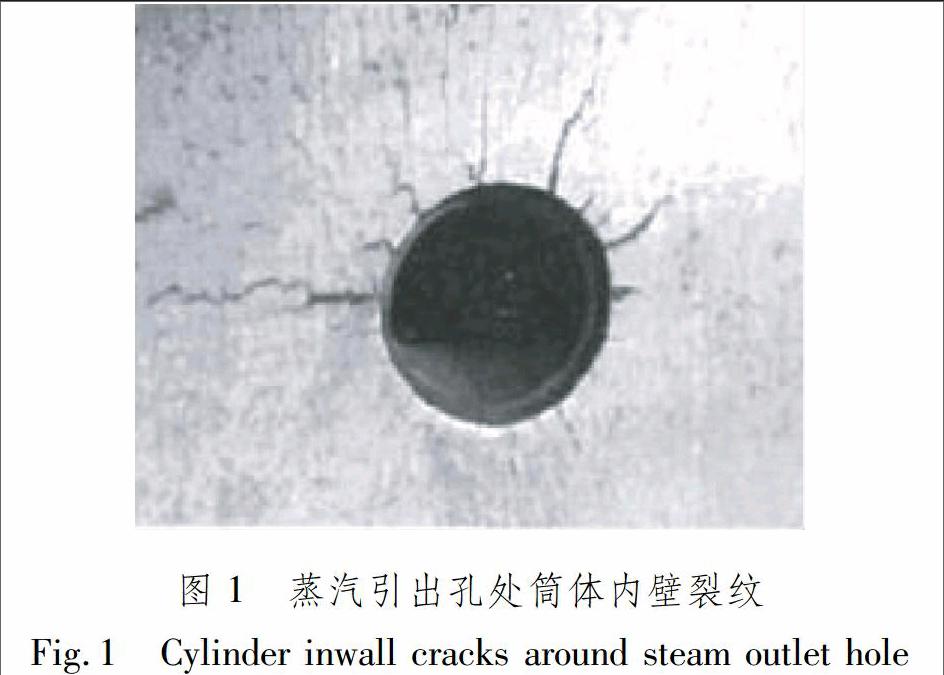

面式减温器筒体20 mm厚Φ426 mm,上部蒸汽进口管5 mm厚Φ89 mm共2排6根,下部蒸汽引出口管3.5 mm厚Φ38 mm共3排57根,均为沉孔焊接,见图2.减温器蒸汽进口温度为365.8 ℃,出口温度为338 ℃,内部气压为4.12 MPa,冷却水进水温度为105 ℃,出水温度为124 ℃,水压为4.6 MPa.[1]筒体材料为20钢,筒体内壁裂纹处工作温度为338 ℃,查阅中航航空材料和日本国家材料数据库可得338 ℃下20钢材料特性参数见表1.

1 理论应力计算

1.1 内压应力

筒体内壁在内压作用下存在三向应力:径向、周向和轴向应力.设计参数和材料性能参数代入拉美公式[2]可求得三向应力.另外,受内压壳体与接管连接处附近的局部范围产生较高的不连续应力,根据应力集中因数Decock经验公式[2]求得Kt≈2.483,连接处最大弹性应力等于不开孔时的周向应力与Kt的乘积,且筒体内壁周向应力通常大于轴向应力,故内壁三向应力修正结果见表2.

1.2 热应力

采用给水法冷却蒸汽时,不论蒸汽是饱和的还是过热的,均会产生部分蒸汽凝结的现象,逐渐累积产生冷凝水滴.[3]因面式减温器的内部护板孔与其正下方的蒸汽引出孔直径相等且轴线重合,故当筒体内壁上方冷凝水滴间断滴落至筒体内壁时,就产生剧烈变化的二向热应力.

筒体内部的冷凝水滴温度至今未有研究人员进行相关实测.在筒体内壁温度338 ℃和进水芯管外壁温度110 ℃之间均匀取4组温度值作为冷凝水滴温度来求解裂纹处热应力,所取温度值为110,162,214和266 ℃.代入热应力公式计算得到不同温差冷凝水滴导致筒体内壁产生的交变热应力值见表3,负号表示压应力.

通过比较表2与表3中的应力值可知:若冷凝水滴的温度越低,即筒体内壁与冷凝水滴的温差越大,则温差引起的结构热应力绝对值远大于内压引起的拉应力,所以推断热应力才是引起筒体疲劳损伤的决定性因素.由此可知减温器筒体内部冷凝水滴的间断滴入正是筒体下方内壁产生多处辐射状裂纹的直接诱因.[4]

1.3 裂纹处总应力

减温器筒体内壁裂纹处在承受内压的同时,还承受不连续应力和冷凝水滴的间断滴入致使结构表面产生交变热应力,所以筒体裂纹处的合成应力由内压引起的三向弹性应力和温差引起的二向热应力叠加而成.结构合成总应力可由von Mises等效应力公式[5]计算得到,不同温度的冷凝水滴作用下减温器筒体内壁裂纹处的总应力值见表4.

2 间接热固耦合应力仿真

减温器筒体可视为轴向对称且沿轴向不变,选取减温器筒体裂纹处的蒸汽引出管及其附近结构的1/4建模.采用间接热固耦合方法,首先进行热场分析,然后将有限元节点温度作为初始边界条件施加于新结构单元,进入结构热应力分析.在HyperMesh 10.0中采用六面体单元SOLID70建立有限元热分析模型,见图3,导入到ANSYS 12.0中,单元切换为SOLID185进行结构热应力分析,整个模型单元个数为81 221,节点个数为89 721 [6].

2.1 结构热场分析

根据上述假设,冷凝水温度取110,162,214和266 ℃等4组不同温度值进行分析,其中温度载荷施加于蒸汽引出管与筒体焊接内壁边缘处,整个模型参考温度设为338 ℃.经ANSYS 12.0计算和结果后处理,得到不同冷凝水滴间断滴入下的结构温度场分布,可知在多种冷凝水作用下的结构温度场分布大致相同.冷凝水温度为110 ℃时结构内部温度场分布见图4.为更清楚地反映筒体下方内壁沿厚度方向的温度变化情况,通过POST26提取水滴处沿筒体厚度方向由内向外的温度变化曲线,见图5.该曲线表明:减温器筒体从内到外的0~1 mm狭小范围内出现急剧升高至环境温度,而在1~20 mm的大部分区域温度稳定在环境温度.

2.2 结构应力分析

模型导入ANSYS 12.0中.先将SOLID70单元转换为SOLID185单元,将上述4组热分析结果文件作为结构应力分析的初始温度载荷施加,同时在模型对称截面上施加对称约束,在蒸汽引出口底面施加法向(z向)约束,分别进行结构应力分析.因减温器筒体承受内压,故在筒体内壁上均匀施加4.12 MPa压力.特别注意的是,减温器筒体下方内壁稳态工作温度为338 ℃,故需设参考温度为338 ℃.[7]

仿真计算得出减温器筒体内壁在4个不同温度冷凝水滴作用下的等效应力场分布.冷凝水滴为110,162,214和266 ℃时的内壁等效应力云图见图6.这4个工况下的最大等效应力值和对应的理论计算值见表5.

由图6可知结构最大应力主要集中在筒体内壁的冷凝水滴处,这验证减温器筒体内壁蒸汽引出管处率先出现辐射状裂纹的事实.表5表明:冷凝水滴的温度越高,水滴与筒体内壁之间的温差越小,最大等效应力值越小;仿真计算结果均大于理论等效应力计算结果,说明理论等效应力计算更加保守;两者的偏差不超过10%,说明仿真和理论计算吻合非常好.

由基于理论计算的线性插值计算可得:当冷凝水滴温度在207.5 ℃左右时,筒体内壁裂纹处的最大等效应力接近338 ℃时20钢的屈服应力185 MPa.当冷凝水滴温度低于207.5 ℃时,裂纹处最大等效应力将超过20钢的屈服应力,金属结构可能逐渐进入缓慢的塑性变形阶段.在冷凝水滴间断滴入的作用下,塑性变形逐步累积,累积至一定程度时,筒体金属结构就会产生微细裂纹.裂纹在筒体内壁上呈辐射状扩展,最终在减温器筒体蒸汽引出管孔附近结构上产生辐射状热疲劳裂纹.此时,用户应及时更换减温器筒体,否则裂纹可能向筒体外壁继续扩展,致使高压筒体爆炸造成重大安全事故.

3 结论和建议

(1)通过对减温器筒体内壁裂纹处的理论应力计算和基于ANSYS 12.0的热固耦合仿真计算,结果均表明间断的冷凝水滴是筒体内壁产生辐射状疲劳热裂纹的最大根源所在,同时理论线性插值推导冷凝水滴的温度范围低于207.5 ℃.鉴于此,建议面式减温器设计部门应对内部机械结构进行局部改进,以阻止冷凝水滴通过护板背面反向间断滴到减温器筒体内壁上.

(2)4个温度工况的筒体内壁仿真计算均大于理论计算的最大等效应力,说明理论等效应力计算更为保守.同时,两者偏差率均不超过10%,吻合度很好,说明基于有限单元法间接热固耦合仿真计算可以替代理论上的复杂计算,可应用于未来更复杂的减温器筒体内壁或局部结构的强度设计和校核,免除筒体结构不连续引起的不连续应力复杂计算,并且可得到整个减温器筒体内壁的应力场分布.因此,间接有限元热固耦合仿真分析为高温高压设备的强度校核设计提供又一种切实可行的校核方法.

参考文献:

[1]郑玉卿, 钦峰, 杨文龙. 面式减温器筒体内壁应力分析及裂纹成因探讨[J]. 压力容器, 2013, 30(5): 5357.

ZHENG Yuqing, QIN Feng, YANG Wenlong. Stress analysis and crack cause discussion for the surface desuperheater cylinder[J]. Pressure Vessel Technology, 2013, 30(5): 5357.

[2]郑津洋, 董其伍, 桑芝富. 过程设备设计[M]. 北京: 化学工业出版社, 2001: 2284.

[3]宋贵良. 锅炉计算手册[M]. 沈阳: 辽宁科学技术出版社, 1999: 133156.

[4]张兰. 600 MW机组高温再热器爆管原因分析[J]. 锅炉技术, 2013, 44(2): 5255.

ZHANG Lan. Failure analysis on hightemperature reheater tube of 600 MW plant[J]. Boiler Technology, 2013, 44(2): 5255.

[5]刘鸿文. 材料力学[M]. 5版. 北京: 高等教育出版社, 2011: 96105.

[6]樊明, 范习民, 姚炜, 等. 基于Abaqus的某柴油机排气歧管热固耦合分析[J]. 计算机辅助工程, 2013, 22(S2): 113118.

FAN Ming, FAN Ximin, YAO Wei, et al. Thermalmechanical coupling analysis on diesel exhaust manifold based on Abaqus[J]. Computer Aided Engineering, 2013, 22(S2): 113118.

[7]ZHANG B, LIU W Q. Thermalstructure coupling numerical simulation of a specialtype plug nozzle[J]. Advanced Materials Research, 2011, 217218: 15101515.

(编辑 武晓英)