红外辐射测温在管式工业炉上的应用

唐 磊,吴海滨,仓亚军,冯俊生,余龙宝,蒋 杉,赵晓虎

红外辐射测温在管式工业炉上的应用

唐 磊1,吴海滨2,仓亚军3,冯俊生1,余龙宝1,蒋 杉1,赵晓虎1

(1.合肥师范学院电子信息工程学院,安徽 合肥 230601;2.安徽大学 物理与材料科学学院,安徽 合肥 230601;3.合肥瑞石测控工程技术有限公司,安徽 合肥 230088)

旨在开展红外辐射测温系统研究,以探测器像元所接收的目标辐照度为基础,详细分析了红外探测系统的信噪比、灵敏度和探测误差,介绍了系统的结构设计及关键参数,并对系统面均匀性进行了细致的校准。针对工业现场特殊应用环境,建立系统背景补偿模型进行对比实验和连续观测实验,对比结果:平均值相差0.15℃,标准差4.4℃,满足工业现场温度测量精度要求;连续观测实验与裂解炉实际运行情况完全一致,表明该系统能够解决管式工业炉炉管表面温度连续实时监测的技术难题。

红外辐射;表面温度;对比实验;测量误差

0 引言

在石油、化工行业各类加热炉中,无论是从经济效益还是安全性考虑,温度测量在世界范围内都是非常重要的。尽管高温辐射计和热像仪从20世纪70年代就开始在石油、化工行业广泛使用,但加热器烧嘴和炉管表面温度的实时在线测量仍然是难以解决的世界性难题。石油、化工行业各类加热炉温度变化范围是400℃~1200℃,结构和操作类似于蒸汽锅炉,但管内流动的不是水,而是更具爆炸性的油气混合物。炉管表面温度稍高于设计温度就会发生二次裂解反应产生碳沉积,导致管内结焦,严重时甚至堵塞炉管而发生爆炸;炉管表面温度稍低于设计温度又会出现反应不彻底,产品收率降低,极大地影响企业的经济效益[1]。由于炉管温度的恰当控制直接关系到企业的经济效益、生产设备的安全性、设备运行的耐久性以及人身安全,因此,在操作过程中炉管表面温度需要被严格监控。

阐述了一种自发研制的红外比色温度测量系统,可以实现炉管表面温度的实时在线测量,解决石油、化工行业炉管表面温度实时在线测量的技术难题。

1 测量原理

根据探测器像元在空间方向上所对应的水平、垂直张角分析探测器每个像元所接收的目标辐照度。不考虑辐射传输过程中高温烟气辐射、反射、散射及瞬态变化等影响因素,并假设炉管表面为平面辐射源,如图1所示,管上面辐射源在红外探测系统微面元上的辐照度为[2]:

式中:d为红外探测系统微元接收的辐照度;为辐射面元;为辐射方向与辐射面源法线夹角;()为目标自发辐射;(sur)为环境背景辐射;p为光程上介质透过率;t为探测目标发射率;为待测目标温度;sur为环境背景温度;为辐射传输距离。

其中,微面元:

d=×dd(2)

式中:d为方向所在位置的水平视角截面内的微角元;为探测器距辐射面源的竖直距离;为水平距离,=×cos×cos(如图1所示)。探测器距辐射面源的竖直距离变化量可表示为:

d=d(tan)=d/cos2(3)

式(2)、(3)代入式(1),得:

则红外探测系统探测器单位微面元上接收的目标自发红外辐射为:

红外探测器单位微面元上接收的红外辐射对水平、竖直微单位角元的微分再减去背景反射部分即等于单位角元内辐射体的自发红外辐射量。

对于物距远大于光学成像系统焦距的情况,探测器单位像元接收的平均自发辐射光电子数:

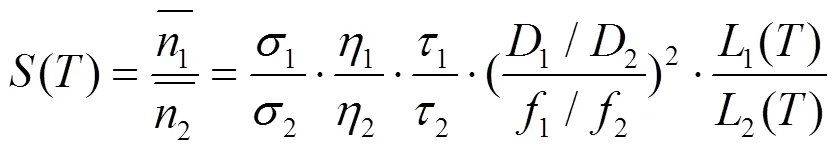

式中:为有效积分时间;为量子效率;为每流明光通量在每秒内所激发的光电子数;为红外光学系统透过率;/为红外镜头孔径比。若采用双波段比色测温技术,则:

式中:下标1、2表示通道1和通道2。

图1 红外辐射源对探测系统的辐照度

从上述分析可知,双波段比色测温技术可有效消除未知发射率变化所产生的测量误差,还可减少辐射光程上红外辐射同比衰减所产生的测量误差。

在稳定受激条件下每个瞬间辐射的光子流密度具有量子性的随机涨落,但辐射光子流密度的平均值是确定的,因此,产生的辐射强度围绕一个确定平均值起伏。由于双通道比值不改变信号分布特性,故噪声可表示为[3-5]:

则信噪比:

探测系统的温度灵敏度:

则系统温度探测误差:

2 系统结构设计与参数

针对管式工业炉运行温度高、防护壁层厚、长周期运行等应用环境特点,对系统结构进行了专业化特殊设计,结构框图如图2所示,其特征在于:

1)小直径、长光程、大后截距红外镜头设计;小直径即通光口径小,需要制冷气量小,可以采用多层涡旋制冷防护,既解决了高温防护的问题,又解决了涡旋制冷气体流量、压力过大的问题;长至1m的超长镜头设计可使镜头伸入炉膛观测,解决管式炉防护壁层较厚对测量视场的影响;90mm以上超长后截距设计,给系统分光、滤波等后续光路设计提供足够的物理空间。

2)高通高反分光结构设计;镜头设计长且通光口径小,为了使光通量不至于损失太多,分光镜设计透射面镀高透膜,反射面镀高反膜,保证探测器接收到足够的光通量,如图3所示。

3)一体化探测器结构设计;分光棱镜30°楔角设计给滤波片和探测器装调留有足够空间,结构小且紧凑,稳定性高。

3 系统校准

由于采用了小直径、长光程、大后截距镜头和高透高反分光结构设计,容易造成光学系统有相对较大的像差和色差,导致探测器光谱响应不一致,给测量结果带来较大误差。因此,必须进行探测器光谱响应面均匀性补偿,提高系统探测精度。校准仪器:IS-4008中型均匀光源系统,波长范围340~2500nm,出光口面均匀性99.5%。在光谱响应非线性矫正的基础上,利用均匀光源系统对探测器面均匀性进行补偿。补偿方法:取视场中心5×5像元照度均值作为基准,用所有像元照度与基准值相比得到补偿系数阵列,各像元照度除以对应系数即可将各像元补偿一致。利用均匀光源还可检测系统光学中心是否偏斜和面非均匀性,如图4(a)所示,被测系统光学中心与探测器视场中心不一致,且视场边缘与中心光谱响应存在明显偏差。光路调整后再进行均匀性补偿,结果如图4(b)所示。由图可见,补偿后水平和竖直方向各点像元光谱响应趋势一致,消除了光学系统像差和色差所产生的非均匀性误差。补偿后像元各点波动是量子噪声所致,属于系统相对误差[6]。

系统关键参数如表1所示。

图3 分光棱镜透过率和反射率设计曲线

表1 测温系统关键参数

图4 红外探测系统光学系统检测与面均匀性校准

4 对比实验与连续观测实验

管式工业炉内目标表面温度测量的困难在于:①红外辐射要穿透高温烟气,而高温烟气是气体和固体颗粒混合物,空间上各向异性且瞬态变化,火焰谱和能量传递过程特别复杂,且燃烧过程中由于燃料种类和条件不同导致火焰辐射强度和辐射特性随机变化;②加热炉尺寸大、结构复杂,待测目标和背景的辐射特性差异大,加热过程中高温背景的强辐射和反射等;③目标长期处于高温过氧环境中,目标表面高温氧化和渗碳导致表面发射率随时间变化。由于待测目标处于高温燃烧炉膛环境中,影响因素太多且过于复杂,突出主要影响因素,忽略次要因素,建立背景补偿模型[7-8],消除强背景辐射和光程上高温介质辐射、散射、吸收的影响,且考虑了系统噪声:

式中:(cam)为系统热噪声、散粒噪声等噪声等效辐射;M为探测系统获得的总辐射信号强度;(p)为光程上高温介质的辐射;p为辐射光程上燃烧介质温度;cam为探测器温度。

利用红外测温系统进行工业现场实验,实验炉是某厂5万吨乙烯裂解炉,运行温度800℃~1200℃,炉管表面设计温度极限1080℃。根据裂解炉实际运行情况做背景补偿,然后进行现场对比实验和连续观测实验。对比实验所用仪器为Raytek Raynger3I,型号:RAYR3I1MSC,使用波长1.6mm,温度测温范围400℃~2000℃,距离系数比250:1,测量精度0.5%。对比实验日期2015年6月17日和18日,测点位置包括炉体两侧和中间各位置,测点覆盖炉膛内各位置高温管和低温管,对比结果如图5所示。图中横坐标表示红外测温仪测量温度,纵坐标表示红外测温系统测量温度,由图可见:二者测量结果吻合的非常好,离散温度点线性拟合斜率0.998,最大相差12℃,平均相差0.15℃,标准差4.4,测温范围:956℃~1096℃,符合工业现场温度测量精度要求。

图5 测温仪和红外测温系统对比实验

连续观测实验从2015年11月3号至2016年4月26号,连续6个月不间断实时监测,测量结果如图6所示。由于裂解炉运行期间炉管内部积碳逐渐增加,热传导率下降,导致炉管表面温度会持续上升,图中数据为相邻3根高温管上设置的3个固定测温点连续6个月日平均温度跟踪结果,由图可见:2015年11月3号开始测量至2016年1月13日70天内炉管表面温度持续上升,期间由于负荷变化表面温度有轻微波动,但上升趋势不变,2016年1月13日平均温度1075℃,接近炉管表面温度承受极限,1月14日开始烧焦,清楚内部积碳,温度降至最低点,此后又开始连续正常运行,3月8日再次清焦,4月14日有一次原料切换过程,温度波动相对较大。连续测量期间没有发现其他异常现象,与实际运行情况完全一致,表明红外测温系统可以连续稳定地进行炉管表面温度探测。

图6 红外测温系统连续温度测量实验

5 结论

从辐射测温基本原理着手,以探测器像元所接收的目标辐照度为基础,详细分析了红外探测系统的信噪比、灵敏度和探测误差,介绍了系统设计架构及关键参数,强调了面均匀性校准的必要性,明确了校准过程。针对工业现场特殊应用环境,建立了背景补偿模型,并进行了现场对比实验和连续观测实验。对比实验说明了红外测温系统的测量精度能够满足管式工业炉炉管表面温度监测的精度要求,连续观测实验说明了红外测温系统能够持续、稳定、实时跟踪炉管表面温度变化过程。通过该研究成果的实施,可以有效解决管式工业炉炉管表面温度实时监测的技术难题。

[1] Pregowski P, Goleniewski G, Komosa W, et al. Applications of dynamic IR thermography in studying operation of the heaters[J]., 2005, 5782: 83-92.

[2] Pregowski P, Goleniewski G, Komosa W, et al. An empirical research in application of dynamic, multispectral-band IR thermal images for investigations of petrochemical furnaces[J].,, 2008, 7100: 71002B-1-10.

[3] Pregowski P, Goleniewski G, Komosa W, et al. Heating medium absorption and emission as factors in thermographic investigations of petrochemical furnaces[J]., 2009, 7299: 1-11.

[4] Pregowski P, Goleniewski G, Komosa W, et al. New method of dynamic and multispectral thermography elaborated for inspection of petrochemical process furnaces[J]., 2005, 5948: 1-11.

[5] 张华, 潘际銮, 廖宝剑, 等. 图像比色法温度场实时检测系统各个因素对测温的影响[J]. 中国科学(E辑), 1998, 28(1): 63-68.

ZHANG Hua, PAN Jiluan, LIAO Baojian, et al. Effect of various factors on for temperature measurement of image colorimetric method[J].(), 1998, 28(1): 63-68.

[6] 张金城, 廖守亿, 张作宇, 等. 电阻阵列非均匀性校正实时性改进[J]. 红外技术, 2015, 37(11): 921-925.

ZHANG Jincheng, LIAO Shouyi, ZHANG Zuoyu, et al. Real-time improvement for resistor array nonuniformity correction[J]., 2015, 37(11): 921-925.

[7] Michael B Kaplinsky, Jun Li, Nathanial J McCaffrey, et al. Recent advances in the development of a multiwavelength imaging pyrometer[J]., 1997, 36(11): 3176-3187.

[8] 唐磊, 仓亚军, 吴海滨, 等. 裂解炉炉管温度实时在线监测与分析[J]. 乙烯工业, 2015, 27(2): 42-46.

TANG Lei, CANG Yajun, WU Haibin, et al. Real time on-line monitoring and analysis of temperature of cracking furnace tube[J]., 2015, 27(2): 42-46.

Application Studying of Infrared Radiation Temperature Measurement on the Tubular Industrial Furnace

TANG Lei1,WU Haibin2,CANG Yajun3,FENG Junsheng1,YU Longbao1,JIANG Shan1,ZHAO Xiaohu1

(1.School of Electronic and Information Engineering, Hefei Normal University, Hefei 230601, China; 2.School of Physics and Material Sciences, Anhui University, Hefei 230601, China; 3.Hefei Ruishi Measuring and Controlling Engineering Technology Co Ltd., Hefei 230088, China)

This paper is focusing on studying the Infrared radiation temperature measurement system. The signal-to-noise ratio, sensitivity and detection accuracy of infrared detection system is analyzed in detail based on the target irradiance

by the detector pixels in the unit solid angle. Structure design and key parameters of the infrared detection system was introduced and calibration of the surface uniformity was carried out in detail. The background compensation model is set up for industrial field experiment. Then comparison experiments between the infrared detection system and the infrared radiation thermometer were implemented. The experiment results show mean difference is 0.15℃ and standard deviation is 4.4℃, so it can satisfy the requirements of industrial field temperature measurement accuracy. And technical challenge of temperature monitoring for tube surface is solved in high temperature environment.

infrared radiation,surface temperature,comparison experiment,measurement deviation

TN215

A

1001-8891(2016)07-0612-05

2016-05-16;

2016-05-26.

唐磊(1972-),男,安徽滁州人,博士,副教授,主要从事光电探测与信息处理方面研究。Email:tanglei_66@163.com。

国家自然科学基金面上项目(41574180);安徽省科技攻关项目(1604a0902152);安徽省高校自然科学研究重点项目(KJ2016A581)。