高速受电弓上框架有限元分析及结构优化

周 洁,罗 维,孙云嵩

(南车株洲电力机车有限公司电气分公司,湖南株洲 412001)

高速受电弓上框架有限元分析及结构优化

周洁,罗维,孙云嵩

(南车株洲电力机车有限公司电气分公司,湖南株洲412001)

摘要:针对电力机车高速受电弓上框架顶管裂纹故障多发问题,利用有限元法对原结构进行了应力计算。通过对比故障实际发生位置和有限元计算结果,验证了计算方法的有效性。根据有限元分析结果,对顶管和整体框架结构分别提出了优化方案。

关键词:电力机车;受电弓;上框架;有限元分析

1 问题提出

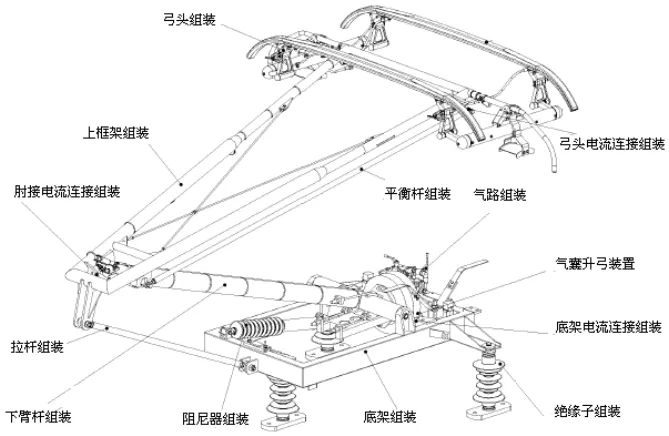

南车株洲电力机车有限公司生产的TSG19系列高速受电弓,是一种通过空气回路控制升降动作的铰接式机械构件,从接触网上集取电流,并将其传送到车辆电气系统的电器设备,主要运用于国内CRH2C、CRH3C和CRH380A等型高速动车组。TSG19A型受电弓总览图如图1所示。TSG19A型受电弓为单臂式受电弓,由底架、框架、气囊升弓装置和弓头等组成,具有重量轻,弓头归算质量小的特点。

图1 TSG19受电弓总览图

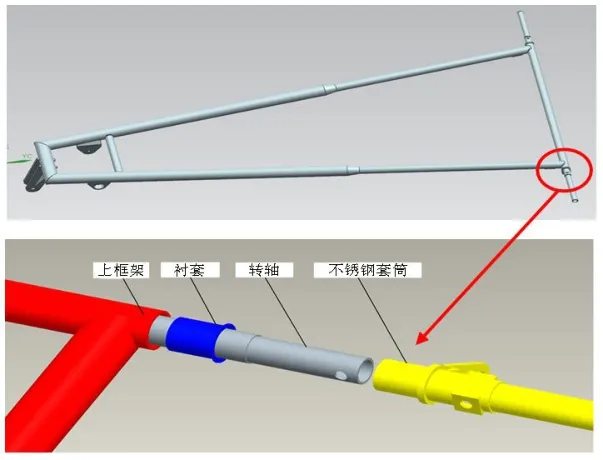

上框架是高速受电弓的重要支撑部件,用于连接受电弓弓头与下臂杆,并为弓头组装提供支撑并缓解弓网冲击,其基本结构如图2所示。上框架的故障将导致滑弓头组装脱离的风险,直接影响弓头、受电弓甚至动车组的正常运用。高速受电弓上框架自2011年使用以来,出现了多起顶管裂纹故障,给受电弓的使用和维护带来了较大不便。

图2 上框架结构及裂纹位置

2014年1月8~10日,广州南动车所分别检查出3034列2车及3034列7车受电弓上框架如图3所示裂纹故障,为了彻底解决上框架裂纹故障,对上框架结构进一步分析、优化,提出了多种方案分析,并进行了实验对比。

图3 上框架故障裂纹处

2 故障分析

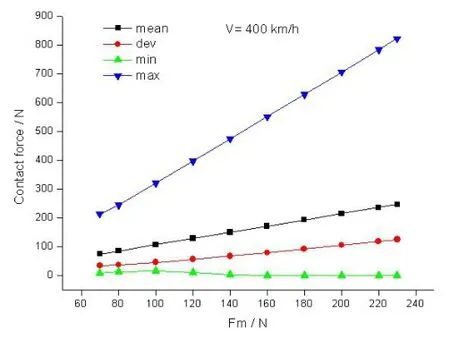

在欧洲标准EN 50367:2002中,对弓网间接触压力平均值提出要求,即弓网间接触压力平均值不大于F0+0.00097× V2(其中F0为静态接触压力,V为运行速度),但没有确切值要求,为了获得最佳的弓网匹配关系,建立受电弓、接触网系统动力学模型,进行仿真计算。其计算结果如图4所示。由仿真结果可知:接触压力最大值随着接触压力平均值增大而显著增大,最小值先增大后减小至零。因接触压力直接影响着受流质量,过大会增大弓网间机械磨耗,过小却会引起拉弧,烧蚀接触线与碳滑板,故接触压力平均值范围一般选70~100N。TSG19A高速受电弓与接触网静态接触压力设定在80±15N,总接触压力不超过300N。

图4 接触压力与平均接触压力关系

由于上框架顶管裂纹处于多部件相互作用的力学状态,故采用接触模型进行分析,考虑到上框架顶管为对称结构,为简化计算模型,降低接触模型不收敛性,仿真模型采用对称结构进行计算,如图5所示。因武广线受电弓的工作高度约为900mm,故上框架水平方向角度为12度,上框架顶管承受弓网的垂向接触力最大动态接触力不超过300N,加上受电弓弓头自身重量约14kg,顶管双边承受的垂向接触力不超过450N,本模型设置受电弓的单边垂向接触力300N。

图5 仿真模型及边界条件

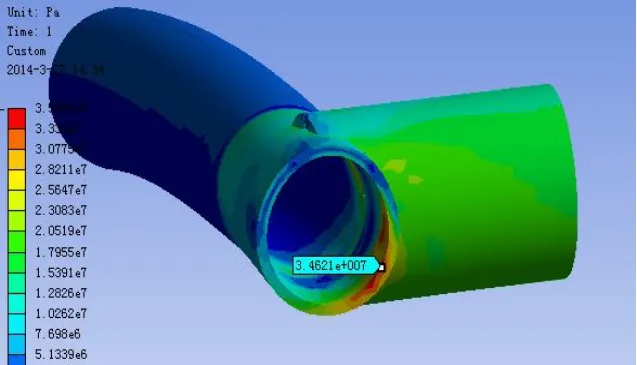

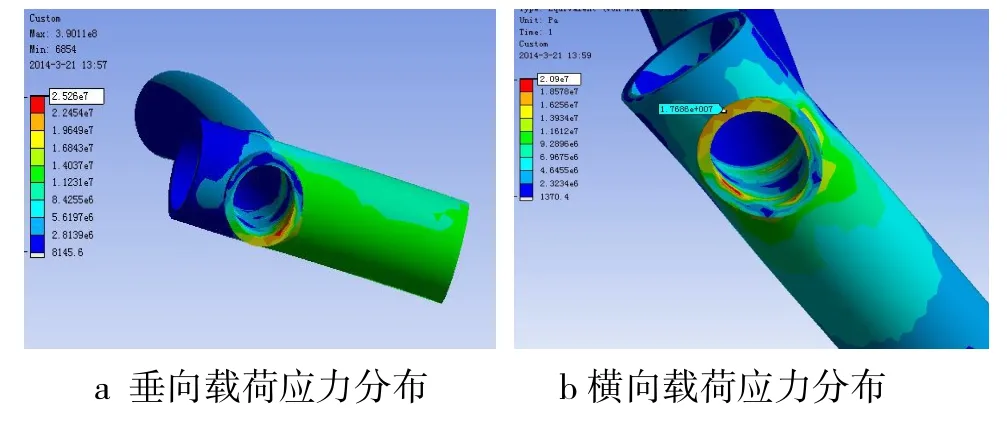

设置边界条件并进行有限元分析,结果如图6所示,分析结果显示上框架顶管在垂向压力300N的作用下顶管端部的最大应力约35MPa,出现在垂向作用力方向。

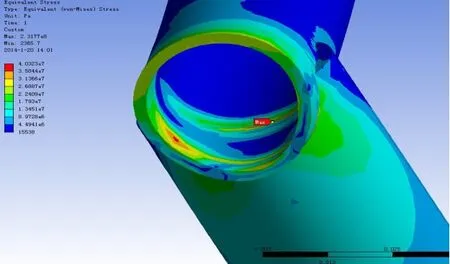

考虑到上框架顶管裂纹通常出现在顶管的水平方向,因此在顶管的水平方向施加300N的水平载荷,以检验上框架顶管在水平方向的结构强度。在水平载荷300N的作用下,顶管的最大应力出现在与阶梯管连接的顶管内侧,而在顶管的端部,较大应力集中在水平作用力的方向,如图7所示。

图6 垂向载荷下的应力分布

图7 水平载荷下的应力分布

根据上述仿真结果,在正常载荷下,上框架顶管最大应力仅35MPa,远低于顶管铝合金7020-T6材料的屈服强度,完全能够满足受电弓的日常运行要求,并且仿真结果显示顶管端部最大应力分布与载荷施加方向相同,上框架在日常运行过程中主要承受垂向载荷,与故障上框架顶管裂纹主要为水平方向的情况不符,说明日常运行的垂向载荷不是导致上框架顶管裂纹的主要因素,异常的水平冲击才是导致顶管裂纹的主要原因。根据上框架顶管检查数据,故障上框架顶管存在圆管变形以及单边壁厚不足2mm的现象,分析认为上框架顶管的焊接工序会出现焊后顶管整体变形,单边收缩等情况,在焊后镗孔的过程中出现了单边加工过多,壁厚下降的问题,最终削弱了顶管的力学强度,增加了顶管裂纹发生的概率。

3 优化改进

为了解决现有问题,防止滑板连接座开裂,必须改变材料或结构,减小应力与应力集中,经过分析计算,对顶管及上框架结构进行了优化。

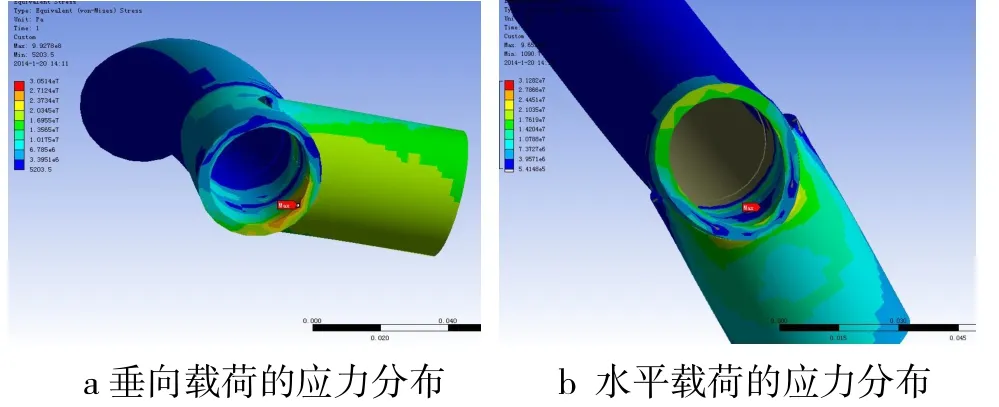

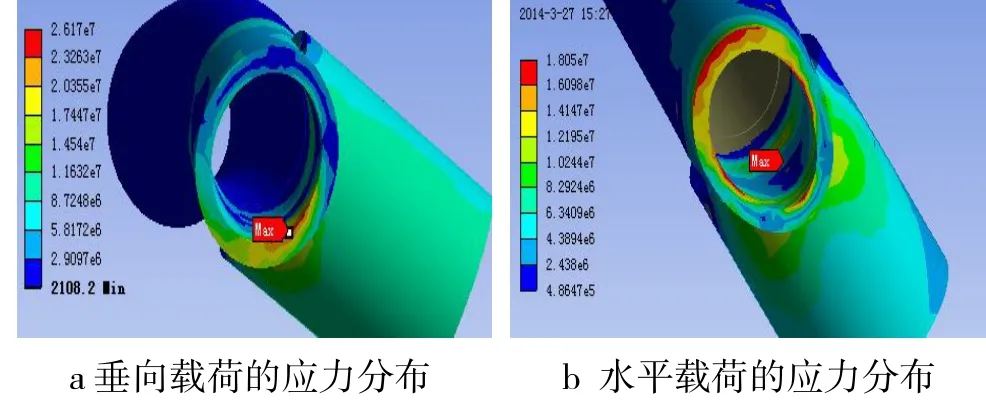

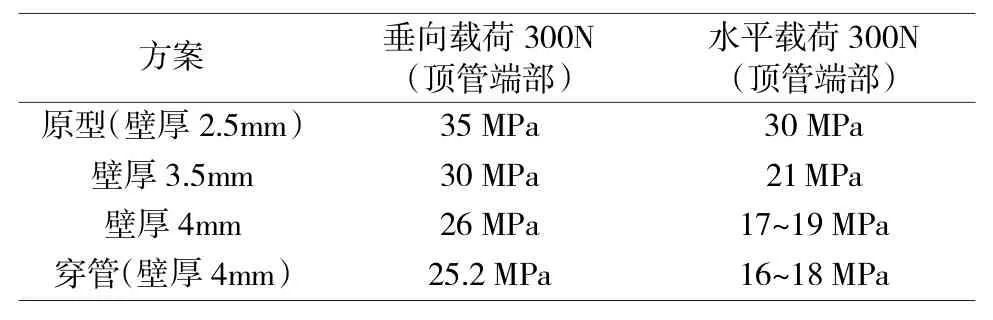

(1)顶管优化。上框架顶管的优化方案如表1所示,通过增加壁厚能增加顶管的结构刚度,有效降低顶管端部的最大应力,采用穿管方式的优化方案在顶管壁厚4mm的情况下并未显著降低顶管端部的有效应力,可见增加顶管壁厚是改善上框架顶管应力分布,消除裂纹,提高使用寿命的较有效方式。①壁厚增加1mm,在相同的外界载荷下,壁厚增加1mm,其应力分布分别如图8所示。②壁厚增加1.5mm,其应力分布分别如图9所示。③穿管方案(顶管壁厚4mm),其应力分布分别如图10所示。

图8 壁厚增加1mm应力分布

图9 壁厚增加1.5mm应力分布

图10 顶管壁厚4mm应力分布

表1 仿真计算结果

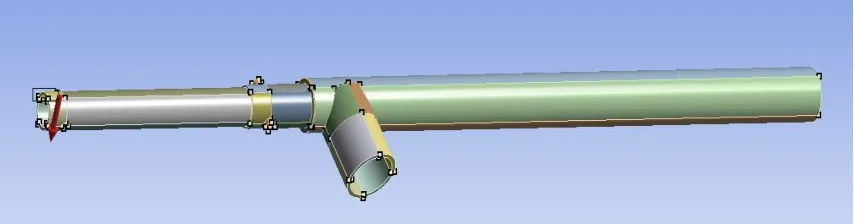

(2)上框架整体结构优化。原型方案施加垂向载荷及横向载荷分布如图11所示。圆形穿管施加垂向载荷分布如图12所示。

图11 原型方案施加垂向载荷(左)及横向载荷(右)

图12 圆形穿管焊施加垂向载荷

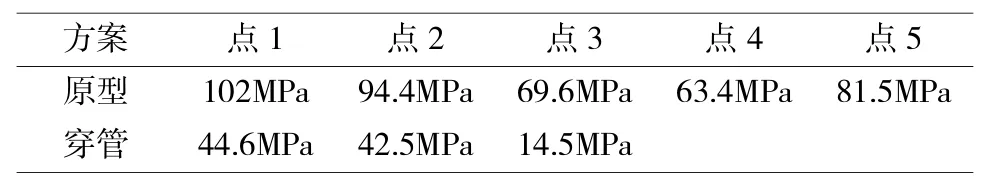

(3)结果对比。原型方案与穿管结果对比数据如表2所示。

表2 原型方案与穿管结果对比

4 结语

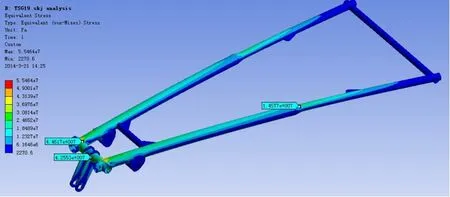

综上所述,增加壁厚能有效降低顶管应力,采用穿管焊接方式对降低顶管应力效果不明显但对各杆件的连接强度有较大改善,更有利于性能的提升,减少事故的发生。目前,通过增加上框架顶管壁厚来降低顶管端部最大应力,及穿管焊接方式增加上框架各杆件连接强度的方式,已被采用在19系列高速受电弓上。

参考文献

[1]北京有色冶金设计研究总院.机械设计手册(第1卷)[M].北京:化学工业出版社,2002.

[2]北京有色冶金设计研究总院.机械设计手册(第2卷)[M].北京:化学工业出版社,2002.

[3]中国国家标准化管理委员会.铁路应用机车车辆电气设备(第1部分):一般使用条件和通用规则(IEC 60077-1:1999)

[4]吴燕,吴俊勇,郑积浩.基于有限元与空气动力模型的高速受电弓动态性能仿真[J].西南交通大学学报,2009,(6).

The Finite Element Analysis and Structural Optimization of High-speed Pantograph Upper-frame

ZHOU Jie,LUO Wei,SUN Yun-song

(CSR Zhuzhou Electric Locomotive Co.,Ltd.,Zhuzhou,Hunan 412001,China)

Abstract:Crack failure of upper-frame top tube takes place frequently,the finite element method is used for stress calculation of the original structure.Through comparing the actual position of failure and calculation result,the validity of the calculation method is verified.According to the results of the finite element analysis, optimization schemes of the top tube and the overall frame structure are proposed.

Key words:electric locomotive;pantograph;upper frame;finite element analysis

作者简介:周洁(1988-),女,河南郸城人,硕士研究生,助理工程师,主要研究方向:轨道车辆受流电器。

收稿日期:2015-12-15

中图分类号:U264.34

文献标识码:A

文章编号:2095-980X(2016)01-0037-03