新支线飞机外翼盒段制孔工艺改进研究

撰文/中航飞机西安飞机分公司 赖丽珍 阳波

新支线飞机外翼盒段制孔工艺改进研究

撰文/中航飞机西安飞机分公司赖丽珍阳波

飞机机翼是产生升力的主要部件,其强度直接影响飞机的安全性能,新支线飞机外翼盒段主要采用铆接连接方式,各零件之间连接紧固件数量较多,制孔工作量大,手工制孔效率低、质量不稳定且工人劳动强度很大。针对这些问题,改进制孔方法,采用定距钻、自动进给钻制孔,以提高制孔效率和制孔质量、降低工人劳动强度。

一、引言

ARJ21飞机是我国国家自行研制的中短程新型涡扇支线飞机,机翼外翼盒段零部件制造、装配都在中航飞机西安飞机分公司完成。随着民航需求的提升,支线飞机的订单逐步增加,所以如何缩短产品加工周期、提升产品质量显得尤为突出。

随着市场对飞机安全系数、使用寿命和舒适度的要求越来越高,产品设计的要求也越来越严格。在制孔工艺上,采用传统的手工制孔方法已很难达到设计要求。为了更好地保证产品质量,提高工人操作时的舒适度,应该尝试更多的新工艺、新方法,竭尽所能让国产飞机的性能越来越好,缩短与国际水平之间的差距。

二、机翼翼盒制孔现状分析

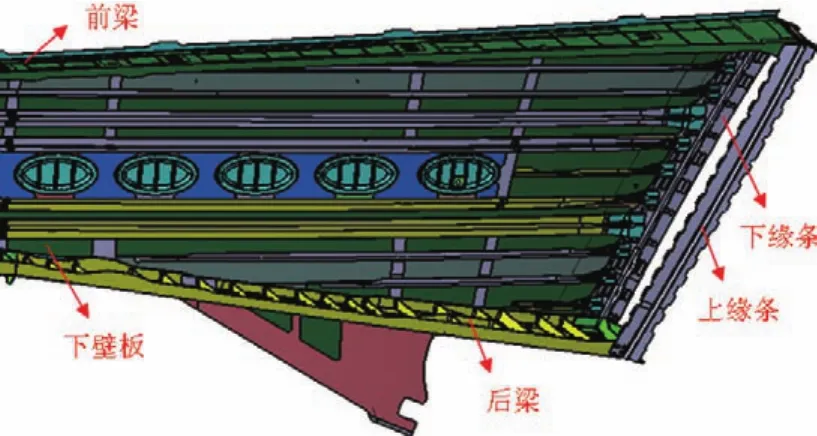

总装型架上完成的工作量主要是机翼上下壁板、前梁、后梁、24个肋和部分系统零件的装配安装,翼盒结构局部示意图如图1所示。其中与机翼上下壁板连接的紧固件孔总数量多达6524个,且采用的都是手工制孔,工作量约占整个翼盒总装工作量的2/3,其中部分连接紧固件是采用凸头、埋头高锁螺栓。

例如前、后梁与机翼上下壁板连接的紧固件主要是高锁螺栓HST13AP-8、 HST13AP-10及HST13AP-12。前后梁、上下壁板总长均为13m左右,制孔信息及紧固件数量如表所示。

表 制孔信息及紧固件数量

图1 翼盒结构局部示意图

对于凸头高锁螺栓,一个孔至少要进行钻、扩和铰三次操做,孔径大的标准件要进行多次扩孔,对于埋头高锁螺栓,还要进行锪窝。由于紧固件数量多、孔径大,制孔工序复杂,且上、下壁板进行过喷丸强化,所以工人劳动强度很大,制孔周期较长。另外,手工制孔质量还受到工人的技术、经验、身体和精神状况等的影响。由于制孔超差而造成的拒收数量在全年的拒收数量中很大的比重。因此,亟需寻找提高外翼盒段制孔质量的方法。

定距钻和自动进给钻技术比较成熟,制孔精度高、制孔效率高且质量稳定。定距钻集钻、扩、铰和锪窝于一体,在紧固件数量较多的部位采用定距钻制孔有很大优势。自动进给钻在制夹层厚、孔径大的紧固件孔时优势比较明显,针对不同零、部件的特性采用不同制孔方式。

三、外翼盒段制孔质量超差原因分析

根据机翼翼盒紧固件数量多,孔径大,制孔工序复杂等特点,深入分析目前的紧固件制孔流程和产品拒收情况,从人、机、料、法、环和测(“5M1E”法)六个方面梳理出工作流程中可能对翼盒制孔质量产生影响的因素,具体如图2所示。

图2 “5M1E”法分析图

四、外翼盒段制孔质量改进研究

1.改进外翼盒段的制孔质量

针对“5M1E”法分析出的原因,进行深入研究后,制定出以下几个改进方向。

◎ 加强操作人员理论知识培训,定期组织技能考试,强化技术水平。

◎ 改进制孔方案,将前后梁与上下壁板紧固件制孔方法改进为定距钻制孔。将主起支撑接头、1肋缘条与上下壁板制孔方法改进为自动进给钻制孔。

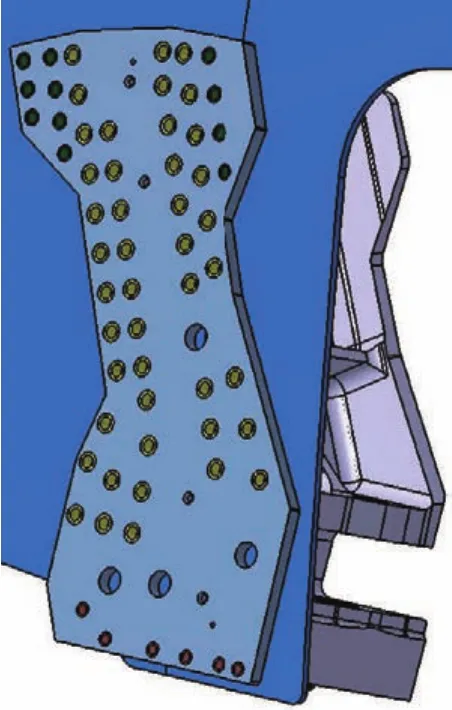

◎ 不同孔径对应工具上的衬套外径及钻模板上的钻模孔径不同。以定距钻举例,每一种孔径对应的钻模孔、衬套外径都是唯一的,如10#钉对应工具的衬套就无法插入8#钉的钻模孔,可以有效的防止制错孔径,示意图如图3所示。

◎ 翼盒总装型架气源总管从压空管道上接出,埋地敷设到型架附近,所有硬管的对接均采用焊接。再分若干个支管沿型架立柱敷设,支管上设置若干个快卸接头,风带与硬管上快卸接头连接,配合紧密,基本没有漏气现象再发生。

图3 定距钻制孔

◎ 与设计人员沟通完善技术文件,并采用样钉来确定锪窝窝径。

2.定距钻和自动进给钻制孔过程介绍

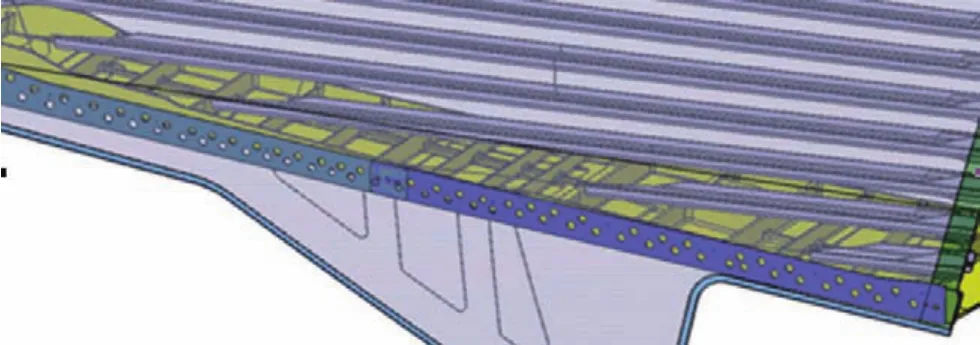

(1)前、后梁与上下壁板定距钻制孔过程。

◎ 定位第一套钻模,即定位孔钻模,按钻模上孔径钻模孔向梁透孔。

◎ 分解拆下定位孔钻模。

◎ 定位壁板后,将第1步中已制的定位孔从梁缘条内侧透出来,透制到壁板上。

◎ 定位定距钻钻模,按上步中已制的孔用定位销把钻模把紧,如图4所示。

◎ 用定距钻进行制孔。

◎ 铰孔至终孔。

图4 定位定距钻钻模

(2)主起支撑接头、1肋与机翼上下壁板自动进给钻制孔过程。以主起支撑接头与上壁板制孔为例。

◎ 按主起支撑接头外形定位钻模,用手持钻套从钻模向主起支撑接头制几个定位孔,如图5所示。

◎ 分解拆下钻模。

◎ 定位壁板后,将第1步已制的孔透制到壁板上。

◎ 按第3步制好的定位孔定位钻模,如图6所示。

◎ 用自动进给钻进行制孔。

图5 透制定位孔

图6 定位自动进给钻钻模

五、试刀试验验证制孔质量

为了验证定矩钻和自动进给钻制出的孔精度和质量是否满足要求,在正式用于产品之前,需要进行试刀试验。试验方案为:申请工艺试验件,在试刀台上进行制孔,查看工具制孔情况,测量各数值是否满足要求。

1.试验准备工作

申请工艺试验件:为了让试验反映工具在产品上制孔时的真实情况,申请与前梁、后梁、上壁板和下壁板材料相同的工艺试验件。申请试刀台、手持钻套,编辑试刀指令。

2.定矩钻试验过程制订

◎ 将工艺试验件和钻模板在试刀台上定位夹紧。

◎ 在钻模孔内用手持钻套制一个定位孔。如图7所示,工人正在制定位孔。

图7 制定位孔

图8 使用定距钻制孔

◎ 将定距钻上的定位销插入定位孔中,将钻模连接凸台插入附近一个钻模孔内,按下活门,定位销自动膨胀拉紧,主轴自动进给制孔。图8为工人正在使用定距钻制孔。

◎ 用终孔铰刀进行铰孔。

◎ 观察孔壁质量,测量孔的孔径、窝径和垂直度等。图8为定距钻制出的紧固件孔。

◎ 自动进给钻的试刀试验过程与定距钻类似,自动进给钻端头的衬套与钻模上的钻模孔连接,刀套限制刀具在制孔时摆动,保证孔位精度和垂直度。每个钻模孔两侧有螺钉,在制孔过程中固定工具。

3.试验结果

工程图样上要求的精确公差干涉配合的孔径公差为0.05mm,标准干涉配合的孔径公差为0.07mm。

用定距钻和自动进给钻制出的孔径精度为0.03mm。定距钻一次完成钻、扩、铰及锪窝4项操作,但为确保每个孔的表面质量也都达到要求,在制完孔后,需再进行一次铰孔;自动进给钻制孔分两刀。试验中定距钻一共制孔300个,自动进给钻制孔200个。用检验塞规检查孔径,孔径均合格;观察孔壁质量,孔表面光滑无刀痕,满足要求。

经试验验证,定距钻和自动进给钻在制孔时运行顺畅,与钻模板上的钻模孔配合紧密,制出的孔精度和质量都满足工程图样要求。

六、结语

通过开展制孔技术研究,取得了良好的效果,为后续机型研制提供保证,具体表现如下几点。

(1)加快生产节奏。通过进行“新支线外翼盒段制孔质量改进研究”,ARJ21-700机翼翼盒制孔质量和效率得到大幅度提高,降低工人劳动强度,加快生产节奏,制孔质量改进效果明显。12个人同时工作的情况下,制孔周期由10个工作日压缩为4个工作日。按批量年产10架机计算,一年共计节省约110万元,产生了一定的经济效益。

(2)降低工人劳动强度。定距钻和自动进给钻在进行制孔时,工具能牢固的与产品结合并自动进给制孔,工人只要在制完一个孔后,将钻模连接凸台卡在另一个钻模孔内就可以了,大大减轻了工人的劳动强度。

(3)提高产品质量。定距钻钻模采用两套钻模,消除了由于蒙皮厚度公差导致的钻模孔和产品上定位孔错位的问题;定距钻和自动进给钻上的钻模连接凸台(衬套)保证了孔位精度和垂直度的稳定,避免员工主管因素导致的失误,大大提高了产品质量。

(4)防差错措施。与之前的钻孔样板比较,钻模设计时不同孔径的高锁螺栓孔及定位孔的孔径都不相同,并带有颜色标记,不同的孔径无法与同一个衬套连接,防差错效果显著。