基于Moldflow软件的薄壁零件直流和随形冷却通道分析

撰文/重庆科创职业学院 赵鹏展

基于Moldflow软件的薄壁零件直流和随形冷却通道分析

撰文/重庆科创职业学院赵鹏展

用户产品尺寸有着越来越小的趋向,市场对薄壁塑件需求量也日益增加,目前大多数薄壁塑件采用注塑成型,控制薄壁件的翘曲是成型难点。因此,本研究就随形冷却通道和直流冷却通道的成型质量进行了对比评价。研究中采用的浇注系统类型是点浇口,该种浇口是三板模常用的浇口,通过对Autodesk Moldfl ow Insight (AMI) 2013仿真结果进行田口法和方差分析,发现随形冷却通道与传统的直流冷却通道相比,在翘曲方面能提高成型件质量,这些结果有利于精密塑件的生产。

一、前言

注射成型工艺有四个阶段,即加料、塑化、冷却和脱模,这些阶段中,冷却阶段对成型周期时间和成型件质量影响非常大。注射模冷却通道设计会影响冷却时间和所生产成型塑件质量,翘曲是薄壁件常见的一种缺陷,有效的冷却通道能减小成型件的收缩不均和翘曲。为提高注射模工艺冷却阶段的冷却效率,提出随形冷却通道。

二、研究方法

在本研究中,采用田口方法确定最佳注射成型参数,同时采用方差分析确定直流通道和随形冷却通道中影响薄壁件翘曲的最重要因素。有许多因素影响成型件翘曲,如成型件结构设计、所用塑料材料种类、模具镶件材料类型、注射成型机、成型工艺参数、冷却液以及模具温度和室温,而本研究中只考虑了几个重要因素,并采用了如下假设。

(1)忽略了浇口尺寸。

(2)假定环境温度不变。

(3)研究中所用塑料材料是非结晶热塑性ABS Cycolac MG47,该种材料性能如表1所示。

表1 ABS Cycolac MG47的物理性能

图1和图2分别给出了尺寸为60mm×55mm及厚度为1mm薄壁零件的直流浇注系统和随形浇注系统,两个通道各产生了长度为1mm的19527个和21933个表面三角形。

图1 直流冷却通道薄壁件

图2 随形冷却通道薄壁件

进行了两个实验,比较有相同布局和横截面积的随形和直流冷却通道性能。在两个实验中,成型温度(A)、融化温度(B)、保压压力(C)和保压时间(D)四个因素确定为变量参数,对每个因素选择4个因素3种工艺水平的9个实验。正交方差和参数控制因素分别如表2~4所示,由此可确定两类冷却通道影响薄壁件最佳设置参数和最重要因素。

表2 L9 正交方差

表3 Abs Cycolac Mg47有效因素的三种工艺水平

表4 控制因素组合参数

在研究中,假定模具的型芯和型腔面温度相同。当注射时间超过0.1秒时,一些组合参数会导致成型件“短射”缺陷,因此注射时间设定为0.1秒。采用置信水平0.05的方差,对薄壁件模拟中各个方向产生的翘曲进行了分析。

为确定最佳参数设置,根据表5给出的薄壁件翘曲分析结果计算信噪比(S/N),将方差分析结果和信噪比方法进行比较,可以确定各因素的影响效果并由此分析每个因素对最终效果的重要性,通过比较相对方差,可以确定全部因素的贡献率。

三、研究结果及讨论

在研究中,较小的翘曲值意味着良好的质量,因此,在这种情况下采用下面方程获取信噪比值。

S/N=-10log(MSD)

且MSD=均方偏差,Y=观测值,n=实验数。

之后采用方差分析对数据进行评价,即可以确定全部因素的贡献率。以下是直流冷却通道因素A信噪比计算实例。直流和随形冷却通道薄壁件信噪比结果概况如表5所示。

表5 直流冷却通道(实验I)及随形冷却通道(实验II)薄壁件翘曲结果汇总

图3~6给出了实验I直流冷却通道薄壁件翘曲信噪响应图,图7~10给出了实验II随形冷却通道薄壁件翘曲信噪响应图,数据分别获取于表6和表7。

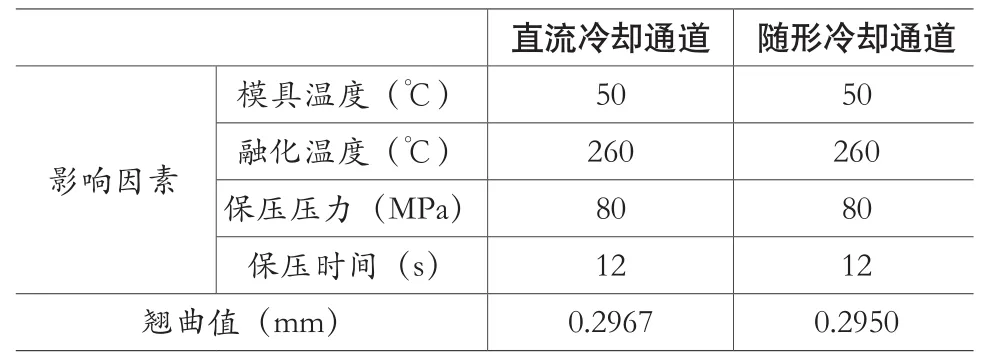

表6和表7信噪比响应最高值(也可从实验I图3~6和实验II图7~10信噪响应图得出)视为是最优值并选为最优参数组合。表10给出了基于实验I和II结果的薄壁件最优参数汇总。

图3 实验I模具温度(因素A)信噪响应

图4 实验I融化温度(因素B)信噪响应

图5 实验I保压压力(因素C)信噪响应

图6 实验I保压时间(因素D)信噪响应

图7 实验II模具温度(因素A)信噪响应吗

图8 实验II融化温度(因素B)信噪响应

图9 实验II保压压力(因素C)信噪响应

图10 实验II保压时间(因素D)信噪响应

表6 实验I薄壁件翘曲信噪比响应表

表7 实验II薄壁件翘曲信噪比响应表

从表10可以看出,对组合参数最优设置,直流冷却通道能获得最小翘曲是0.2967mm,随形冷却通道能获得最小翘曲是0.2950mm。另一方面,表6和表7给出了影响薄壁件翘曲的最重要因素。表6水平和表7水平间最大差值显示了薄壁件翘曲结果。

需要用方差分析计算全部因素的自由度,本研究中自由度计算实例如下:

总自由度fT: fT=N-1=9-1=8 (此处N是实验数)

对于因素A,fA:fA=kA-1=3-1=2(此处kA是因素A水平数)

对于误差:fe=fT-(fA+fB+fC+fD)=8-(2+2+2+2)=0

全部因素平方和计算如下:

对于因素A ,SA:

=42.42×10-6

对于误差,Se=ST-(SA+SB+SC+SD)

=71.24×10-5-(4.242×10-5+1.350×10-5+63.60×10-5+2.044×10-5)=0

之后计算全部因素的方差,如下是因素A方差算例:

对于方差误差,之后,计算全部参数的F检验值,计算实例如下:对因素A,

由于V=0,因此FA, FB, FC和FD,无法确定。

计算全部因素贡献率PA,实例如下:

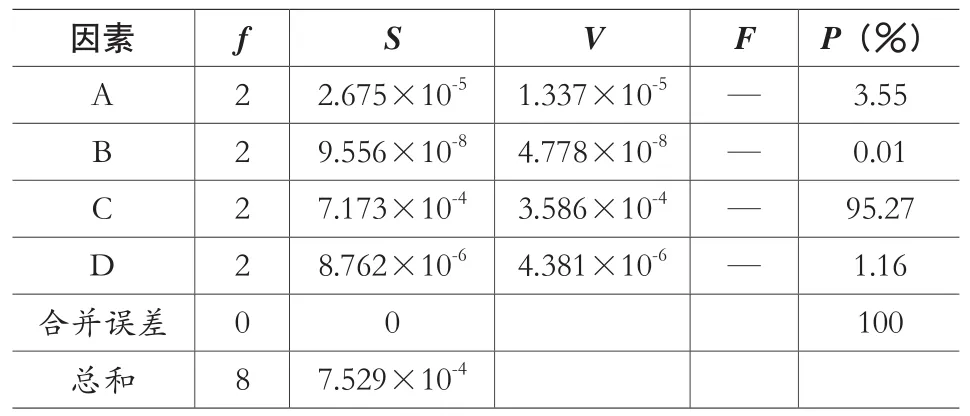

表8 实验I 方差分析表(直流冷却通道)

表9 实验II方差分析表(随形冷却通道)

根据表8和表9,直流冷却通道影响薄壁件翘曲最重要因素是保压压力,达到89.28%。其次是模具温度,达到5.95%。由于其他因素贡献率小于5%,故不重要。

另一方面,随形冷却通道影响薄壁件翘曲最重要因素也是保压压力,达到95.27%,其他因素不重要。

表10给出了两种冷却通道采用田口分析法获得的最优翘曲数值和最佳设置参数。从分析中看出,薄壁件翘曲值从0.2967mm 减小到0.2950 mm。

表10 直流和随形冷却通道最佳参数设置及翘曲值

虽然改进不大,但从改善模制零件质量的角度出发,是应当予以考虑的。模制件、浇注系统、冷却通道类型及塑料树脂类型的不同,会产生不同的翘曲值。因此,在某些情况下,随形冷却通道的影响效果不能被忽略。

四、结语

本研究采用了田口法和方差方法,可以得出如下结论。

(1)通过采用田口正交阵列法能降低实验次数,可采用ANOVA法确定影响模制件翘曲值的重要因素。

(2)薄浅部的翘曲从0.2967mm变为0.2950mm,随形冷却通道相比于直流线形冷却通道得到了一定的改进。

(3)随形冷却通道都能够改善模制零件的翘曲变形,精密尺寸部分应考虑随形冷却通道,以提高模制零件的质量。