转炉炉后脱硫工艺探讨

孙猛林,王志军,李建军

(山西太钢不锈钢股份有限公司,山西太原 030003)

转炉炉后脱硫工艺探讨

孙猛林,王志军,李建军

(山西太钢不锈钢股份有限公司,山西太原 030003)

在对影响转炉炉后钢包中脱硫效果的因素进行理论分析的基础上,根据炉后钢包内脱硫的特点,以试验的方式,通过控制转炉终点脱氧工艺以及钢水中的氧含量、在脱硫剂中加入碳、增加钢包渣碱度、降低钢包渣中FeO、保证必要的吹氩时间和合适的吹氩方式,研究炉后脱硫的效果。结果显示,采用炉后脱硫工艺具有较好的脱硫效果,满足生产优质钢的要求。

转炉 炉后脱硫 优质钢

国内外一些大型转炉(>120 t转炉)钢厂采用转炉出钢过程“渣洗”脱硫工艺,对于不同的钢种,平均脱硫率一般能被控制在30%~50%的范围,特别适用于生产节奏较快的转炉钢厂[1]。连铸高效化的转炉生产节奏和铸坯高质量要求,要求成品硫含量w(S)<0.015%,以满足生产低硫钢的需要。因此,太钢炼钢二厂相关人员提出转炉出钢过程加脱硫剂的方法,并自行研究出有效的含碳脱硫剂,将钢水中硫控制在较低水平(w(S)≤0.015%)。通过试验,取得十分显著的脱硫效果。

1 试验条件

1.1 工艺及设备参数

本次试验在1座80 t顶底复吹转炉上进行,主要试验钢种为Q235A,转炉氧枪为4喷头,氧气量为1 800 m3/h,氧枪枪位180~230 cm。

1.2 采用炉后脱硫的工艺路线

采用炉后脱硫的工艺路线为:混铁炉铁水—转炉冶炼—出钢挡渣—LD出钢过程炉渣改质和脱硫—底吹氩搅拌—连铸。

1.3 含碳脱硫渣的化学成分(见表1)

表1 含碳脱硫渣的化学成分%

2 试验结果

2.1 含碳脱硫剂的脱硫效果

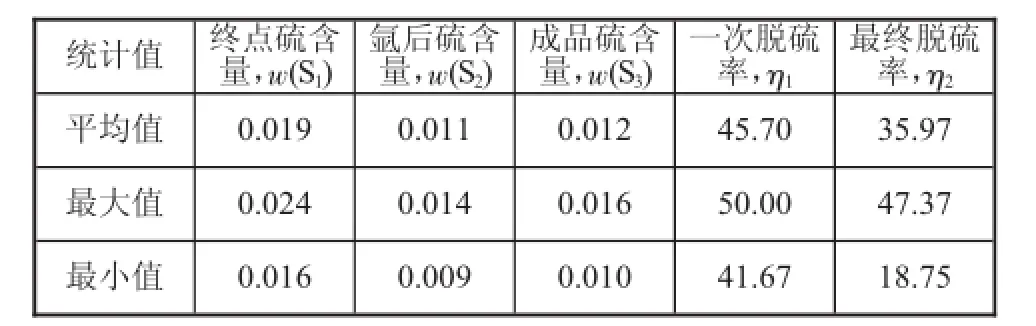

脱硫剂用量5 kg/t钢,共试验150炉。由表2可知,含碳脱硫剂试验取得了较好的脱硫效果,平均一次脱硫率达到45.7%,最终平均脱硫率达到35.97%,最高一次脱硫率达50%。从一次脱硫率和最终脱硫率情况看,从吹氩后到连铸工序存在少量回硫现象,这与转炉氧化性渣下渣过多及脱氧程度有关。

表2 含碳脱硫剂的脱硫效果%

2.2 氩后钢包渣组成以及渣钢间的硫分配系数

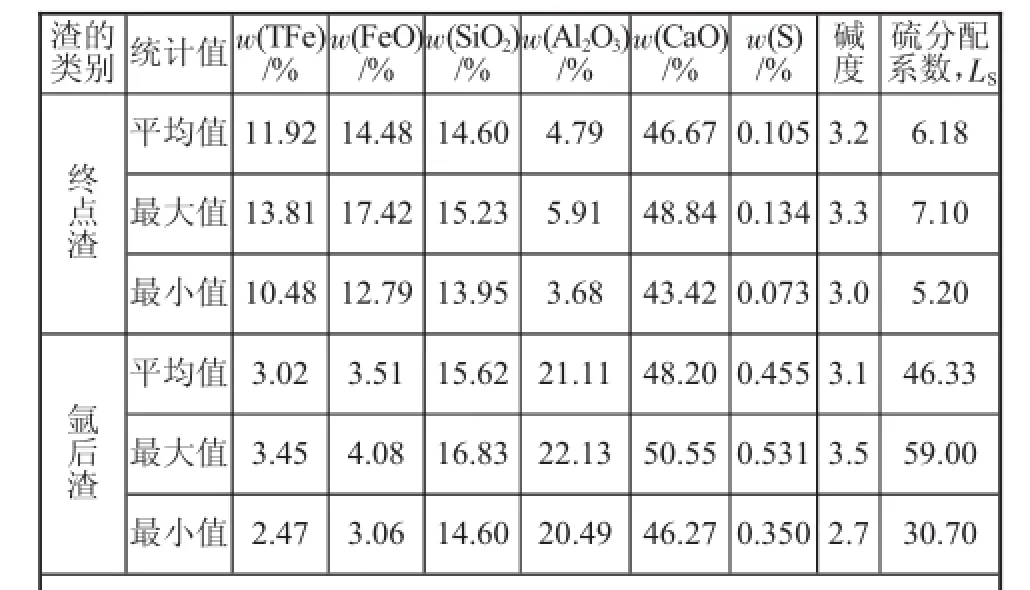

从下页表3看,转炉终点渣钢间硫的平均分配系数为6.18,最大为7.10,而吹氩终点渣、钢间硫的平均分配系数为46.33,最大为59.00。说明采用炉后脱硫工艺后,渣钢间硫的平均分配系数明显提高,有利于钢中硫的去除。

3 钢包内脱硫的基本原理

3.1 主要脱硫反应

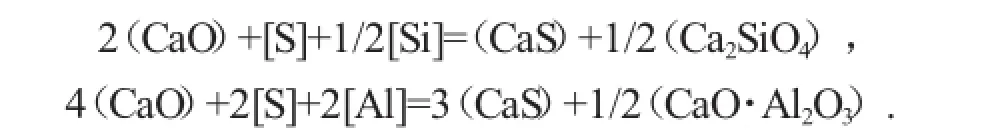

加入含碳脱硫剂后转炉出钢过程中的主要脱硫反应如下:

表3 氩后钢包渣组成以及渣钢间的硫分配系数

3.2 脱硫反应的平衡条件

熔渣金属液间的脱硫反应可用下式表示[2]:

熔渣金属液间的硫分配系数可用下式表示:

因此,为增大LS,我们从高碱度、低氧化铁、钢包渣组成等方面研究,以取得好的脱硫效果。

4 影响炉后脱硫效果的主要因素

4.1 终点脱氧工艺以及钢水中的氧含量、(FeO)含量

氧、硫属于同一主族、相邻周期的较为活泼的非金属元素[3],它们在很多方面具有相似的性质,故要深脱硫必须首先进行深度脱氧,并保持一定的碱度。转炉厂原工艺为,在转炉合金化到吹氩站阶段,进行吹氩搅拌并在搅拌后期喂铝线强脱氧,使得大包顶渣氧化性增强,造成回硫现象(一般钢中回硫w(S)= 0.001%~0.003%)。理论上讲,在碱度一定的情况下,钢包渣中w(FeO)≤4%时,可大幅度脱硫;若w(FeO)≤1%时,则可深度脱硫。从图1我们也可看到,随着渣中(FeO)含量的降低,LS明显增大。

为此,将转炉炉后脱氧工艺改为,先采用合金脱氧后采用铝饼强脱氧,使钢中氧含量保持较低的水平(平均氧质量分数为28×10-6),使炉后脱硫取得良好的效果。

4.2 含碳脱硫剂成分组成

图1 渣中FeO对渣中硫分配系数的影响

该脱硫剂以活性石灰为基,配入相应的辅助剂。使用该脱硫剂,由于以下两方面的原因,使得脱硫效果显著。一方面,由于在同一脱硫反应温度下,转炉出钢先进行充分深脱氧,金属铝的氧化造成反应处于还原气氛;另一方面,由于添加的Al203与CaO易形成铝酸钙系多组元渣,如3CaO·Al2O3、CaO·7Al2O3等,这种渣系有脱氧能力,并有较高的硫容量,渣的熔点也较低,渣的流动性较好,因此有利于脱硫产物向渣相扩散。在铁水脱硫反应过程中形成的铝酸钙盐与CaS亲合性好,易融合后上浮进入渣相,从而达到脱硫、洁净铁水的目的。

4.3 转炉终渣

在目前操作条件下,转炉带渣现象不可避免,转炉终渣氧势较高,转炉终渣w(FeO)为8%~17%,平均为12%,这部分高氧化性炉渣与脱硫和脱氧产物融合后作为大包顶渣,与脱硫后的钢水持续接触,将造成炉后脱硫达到的平衡状态发生改变。因此,降低转炉终渣FeO的含量,减少转炉出钢带渣量将有利于炉后脱硫反应的进行,一般控制带渣量不大于100mm。

4.4 钢包渣碱度

4.5 脱硫的动力学条件

从动力学角度考虑脱硫的条件[4]为:一是脱硫剂在包底加入,充分利用转炉出钢时钢水冲击对脱硫反应的搅动作用,有利于及早熔化和最大限度地与钢水混合;二是出钢结束后的吹氩搅拌,使脱硫剂与钢液充分接触,有利于反应的进行;三是脱硫剂中含有质量分数为8%~10%的碳,一方面碳溶入钢液,减少增碳剂用量,另一方面碳在高温下燃烧生成CO搅动钢液,同时保证反应面上具有强的还原状态,有利于脱硫反应进行。

5 结论

1)改善脱氧工艺,合金脱氧后采用铝饼强脱氧,提早使钢包中处于还原气氛,增强炉后脱硫效果。

2)增加钢包渣碱度、最大限度地降低钢包渣中FeO以及改善脱硫动力学条件等措施都有利于增强炉后脱硫效果。

3)在脱硫渣中添加适量的碳元素可以起到良好的欲脱氧效果,形成局部还原气氛,有利于钢包脱硫。

4)控制转炉出钢带渣量不大于100 mm,将有利于炉后脱硫反应的进行。

5)保证必要的吹氩时间和合适的吹氩方式,有利于改善脱硫的动力学条件。

[1]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,1990:207.

[2]王雅贞.炼钢知识问答[M].北京:冶金工业出版社,2003.

[3]廖明.采用含碳合成渣生产低硫钢的工艺研究[J].钢铁研究,2004,32(1):15-20.

[4]郑沛然.炼钢学[M].北京:冶金工业出版社,1994.

(编辑:胡玉香)

Research of Desulphurization during Converter Tapping

SUN Menglin,WANG Zhijun,LI Jianjun

(Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

The influence factors on the effect of desulphurization in the ladle during converter tapping are studied. According to the characteristic of the desulphurization,good desulphurization effect can be achieved to meet the requirement of high quality steel by controlling the deoxidation process at converter terminal and the oxygen content in molten steel,adding carbon into desulphurater,increasing the basicity and decreasing the FeO of ladle slag,ensuring argon blowing time and using suitable mode.

converter,desulphurization in the ladle,high-quality steel

TF713.3

A

1672-1152(2016)06-0024-02

10.16525/j.cnki.cn14-1167/tf.2016.06.08

2016-11-15

孙猛林(1979—),男,工程师,从事炉外精炼工作。