推拉式酸洗机组切边质量问题浅析

孟祥涛

(武汉钢铁集团鄂城钢铁有限公司强盛薄板公司,湖北鄂州 436002)

经验交流

推拉式酸洗机组切边质量问题浅析

孟祥涛

(武汉钢铁集团鄂城钢铁有限公司强盛薄板公司,湖北鄂州 436002)

从热轧原料质量、设备故障、生产计划安排等方面详细分析酸洗切边缺陷的原因,并提出相应的解决措施,包括执行合理的热轧卷采购计划、加强设备维护、优化生产计划安排、优化操作方式等。生产实践证明,采取以上措施后,酸洗切边质量问题得到有效解决,酸洗质量得到一定的改善。

啃边 圆盘剪 碎边剪 抖边 边部质量

近一年来,随着生产水平的不断提高,武汉钢铁集团鄂城钢铁有限公司强盛薄板公司(全文简称鄂钢强盛薄板公司)产品结构不断向薄规格发展,热轧原料规格也趋向于薄规格产品,酸洗边部质量问题凸现,啃边、粘铁、边丝等现象严重。就此,鄂钢强盛薄板公司通过对酸洗切边缺陷的原因进行分析,采取一系列措施,有效解决了啃边问题。

1 酸洗切边缺陷原因分析

1.1 热轧原料质量

1.1.1 宽度公差

降低切边宽度是降低钢耗的主要措施之一。鄂钢强盛薄板公司一般将切边量控制在单边7~9 mm,考虑到热轧正公差的情况,一般以成品宽度加15 mm的公称宽度来采购热轧原料。但是,由于鄂钢没有自己的热轧厂,热轧原料采取外购的方式,各热轧厂宽度公差控制精度不一,甚至同一热轧厂宽度公差精度波动也很大,加上轧制和连退拉窄,酸洗切边后宽度必须比成品宽度大6~7 mm,酸洗切边时经常出现切边量不够、无法剪切的现象,为热轧卷采购和酸洗切边带来了一定的困难。

1.1.2 热轧卷板形

热轧卷板形是影响圆盘剪工作的主要因素之一,特别是薄规格原料易出现单边或双边浪缺陷,造成CPC对中效果不好,带钢无法对中进入圆盘剪,导致剪切带钢时两边剪切宽度不对称,剪切窄的一边出现飞边或抖边现象,造成边部啃边。另外,如果板形严重不良,还会出现一边剪不到的现象。

1.2 设备故障

1.2.1 CPC对中系统故障

CPC对中系统是保证带钢对中进入圆盘剪的生产辅助设备,其对中效果不好,严重影响切边质量。经过观察分析,生产中CPC系统的主要故障有两方面:一是对中执行系统松动,设备间隙过大,导致检测系统发出对中信号时对中执行系统虽然进行了对中动作,但对中动作只是填补了设备间隙,而带钢实际上没有被对中;二是CPC检测系统发生故障,导致系统没有发出对中信号,带钢没有被对中。

1.2.2 圆盘剪质量及其磨削质量不好

圆盘剪磨削质量不好,椭圆度和圆柱度精度不够,导致切边间隙和侧隙得不到很好的调整,无法保证整个剪切过程中稳定的1∶3的切拉比,特别是在剪切薄规格热轧卷时。

另外,圆盘剪质量不好,硬度不够,易造成切不断或粘铁问题频发,影响切边质量。

1.2.3 碎边剪

很多人认为碎边剪只是用来切断回收圆盘剪剪切下来的废边的,它的工作状态对切边质量没有影响,但是经过一段时间的实践,发现当碎边剪工作状态不好时,废边不能被顺利切断,会使圆盘剪剪切的废边所受拉力受到影响,从而使得废边与圆盘剪间发生摩擦,产生粘铁现象,影响边部质量,而且还会因出现飞边现象而造成啃边。

造成剪切不断碎边的主要原因是没有调好碎边剪间隙。随着碎边剪的使用,碎边剪各剪刃厚度发生变化,操作工根据一片剪刃进行间隙调整时,其他剪刃配合间隙就会受到影响,导致无法调节碎边剪间隙,从而造成废边不能被切断的现象出现[1-2]。

1.3生产计划安排

怎样安排酸洗生产计划取决于生产订单任务以及轧机生产的需要。在研究酸洗切边质量问题的时候,发现如果酸洗计划从厚规格向薄规格转换时,切边质量要比从薄规格到厚规格转换差一些。通过现场分析研究找出了问题所在,即由于在生产厚规格时,带钢对CPC对中系统的夹送辊产生了磨损,使得与带钢接触的辊面部位产生了凹槽,导致在生产薄规格时,夹送辊无法夹紧带钢,而且当夹送辊执行对中动作时,带钢在凹槽内进行滑动,导致对中效果不好,影响切边质量。

1.4 故障停机

故障停机后再启动时,带钢与圆盘剪产生相对滑动,易造成圆盘剪粘铁,影响带钢边部质量。

1.5 操作原因

如果操作不精细,容易产生故障停机,影响切边质量。另外,如果更换圆盘剪时,对间隙调整得不当也是造成切边质量差的主要原因之一。

2 应对措施

2.1 提出合理的热轧卷采购计划

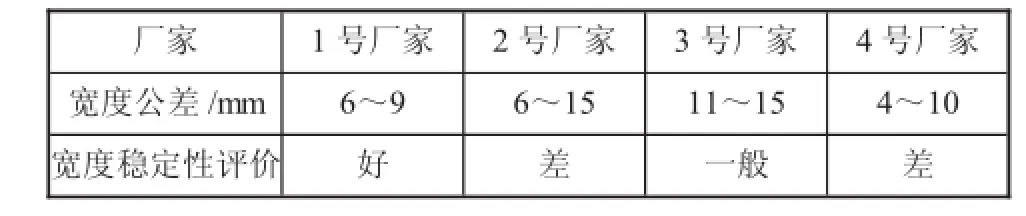

1)对供应鄂钢强盛薄板公司的热轧卷宽度公差进行了统计(具体统计数据如表1所示),根据统计情况对各厂家采购计划中的公称宽度进行了调整,并且要求厂家保证带钢宽度尺寸的稳定性,既满足了降低钢耗的需要,又保证了切边量和切边质量。

2)加强对原料宽度的检查,对切边量不够的钢卷转向非切边计划生产。

表1 鄂钢强盛薄板公司热轧原料供应厂家宽度公差统计

2.2 加强设备维护

1)把影响切边质量的设备问题纳入日常检查项目,要求定期检查CPC对中系统的运行与设备间隙,在点检和定期检修过程中对设备进行故障排查和紧固。

2)与圆盘剪磨削单位签订保产协议,并对磨削的圆盘剪椭圆度和圆柱度进行逐支检查,保证圆盘剪磨削质量。

3)对于圆盘剪的采购,采用竞标机制,对比不同厂家圆盘剪使用情况,保证圆盘剪进货质量。

4)采用垫垫片的方式安装碎边剪剪刃,解决碎边剪剪刃变薄的问题,保证碎边剪各剪刃的重叠量一致。

2.3 优化生产计划安排

根据酸洗机组产能大于轧机机组的情况,在保证完成订单和轧机正常生产的情况下,尽量从薄规格向厚规格安排计划,并尽量把宽度稳定性较好的厂家的钢卷安排到切边计划,把宽度稳定性较差的厂家的钢卷安排为非切边计划。

2.4 优化操作方式

2.4.1 圆盘剪操作

1)在更换圆盘剪剪刃时,采用工业酒精或柴油将圆盘剪的剪刃、刀轴和闭环全部擦洗干净,以有效地防止因杂质或铁屑造成的圆盘剪偏摆偏大而影响圆盘剪侧向间隙的精确性。

2)圆盘剪安装完毕,在进行侧向间隙和重叠量等工艺参数测定时,每隔90°测量一个点,共测量4个点,最后根据4个测量值进行适量调节,确保4个测量值的差值在允许误差范围之内,这样既可以有效提高剪边质量,同时又可以大大降低剪刃崩口的现象。

3)统一规范调整圆盘剪侧向间隙和重叠量等工艺参数。当加大圆盘剪的重叠量时,也要加大侧向间隙,同时根据材料的性能确定参数调节范围,这样在保证切边质量的同时也可以有效防止剪刃崩口,具体调整情况如表2所示。

表2 圆盘剪侧向间隙和重叠量mm

4)在调整圆盘剪侧向间隙和重叠量时,如果测得实际值比设定值稍微偏大或偏小,就不应该直接反方向将侧向间隙和重叠量调整到设定值,而是应当再重新加大偏差值,然后将其调节至设定值,这样可以有效地消除螺纹间隙对圆盘剪工艺参数的影响,保证剪边质量。

5)在机组生产过程中,圆盘剪每剪边4~5卷之后,要对闭环进行一次紧固,同时要目测或工具测量圆盘剪的工艺参数是否异常,以防止设备出现故障影响剪边质量以及有效降低圆盘剪崩口。

6)在每剪边2~3卷之后、正在剪切带钢的过程中,圆盘剪工要用刷子蘸取乳化液对剪刃刃口进行一次清洗,以有效消除刃口周围的铁屑,以免影响剪边质量。

7)在机组剪边穿带的过程中,如果带钢不能正常进入卷取机的钳口,就需要稍微倒带,然后重新进入钳口。在操作的过程中,出口操作工不应直接联合点动出口段,而是应该压下切尾剪的夹送辊,反向点动夹送辊倒带,使圆盘剪处带钢不倒带,这样可以消除因圆盘剪倒带影响剪边质量,同时防止倒带剪刃崩口。

2.4.2 碎边剪操作

在每次更换碎边剪时,都要对所有碎边剪剪刃间隙进行重新调整,防止剪不断现象。

2.4.3 圆盘剪和碎边剪的检查

1)进行圆盘剪剪片磨削质量检查,保证合理的圆盘剪剪片椭圆度、圆柱度等指标。

2)完善圆盘剪、碎边剪的设备精度,利用检修时间及时对其整改。

3)及时更换圆盘剪和碎边剪。

3 效果

1)通过攻关,酸洗工序剪边质量得到改善,圆盘剪剪刃崩口的问题也得到解决。

2)裂边量大大减低,产品质量得到较大改进;镀锌机组月产量1.3万t左右,裂边量不到10 t;连续数月无剪刃崩口现象。

3)切边质量的提升,使得减小切变量成为了可能;热轧卷采购宽度从原来的冷轧卷宽度加25 mm降低到加15 mm,提高成材率约1%。

[1]庄心辅.钢材酸洗新工艺与质量检测及缺陷分析控制实用手册[M].北京:中国冶金出版社,2011.

[2]于政禄.带钢连续酸洗[M].北京:冶金工业出版社,1976.

(编辑:胡玉香)

TG333.2+1

A

1672-1152(2016)06-0122-03

10.16525/j.cnki.cn14-1167/tf.2016.06.43

2016-12-13

孟祥涛(1983—),男,工程师,于鄂钢强盛薄板公司技术科主管轧钢工艺质量和技术工作。