麦弗逊前悬架系统硬点载荷提取技术

雷 刚,张泽俊,张世友,周宇杰

(1.重庆理工大学;2.汽车零部件及其检测技术教育部重点实验室,重庆 400054)

麦弗逊前悬架系统硬点载荷提取技术

雷刚1,2,张泽俊1,张世友1,周宇杰1

(1.重庆理工大学;2.汽车零部件及其检测技术教育部重点实验室,重庆400054)

摘要:在考虑舒适性橡胶衬套6个方向非线性刚度的基础上,建立了麦弗逊前悬架系统的数学模型。基于多刚体系统动力学基本理论和牛顿第三定律,建立了悬架系统摆臂和转向节的静平衡方程,给出了悬架系统中各硬点载荷的计算方法。以某车麦弗逊前悬挂系统为例,采用该载荷提取方法,在典型工况下计算出麦弗逊悬架系统各硬点处载荷。利用成熟多体动力学软件ADAMS建立悬架系统模型,相同工况下提取悬架系统各硬点载荷,验证了采用该方法计算出的载荷的准确性。

关键词:麦弗逊悬架;橡胶衬套;硬点;载荷提取

悬架是车架或车身与车轮之间所有传力连接部件的总称,它将路面作用于车轮上的垂直反力、纵向反力和侧向反力以及这些反力所形成的力矩传递到车架或车身上,以保证汽车正常行驶[1-7]。摆臂作为麦弗逊悬架系统中的导向和传力部件[8],通过球铰接或橡胶衬套将车轮转向节和车身弹性连接在一起,作用于车轮上的各种力和力矩通过“车轮—转向节—球铰(或衬套)—摆臂—衬套”这条路径传递到车身[9]。在这些力作用下,衬套发生变形产生作用于摆臂上的力使摆臂运动,进而使车轮按照一定的轨迹运动。为保证汽车行驶的安全性和操纵稳定性,悬架系统摆臂应具有足够的强度、刚度和使用寿命,所以在汽车设计初期,对摆臂等悬架系统中的部件进行强度、刚度以及耐久性分析是不可或缺的[10-12]。在相应的分析中,悬架系统硬点处载荷值是必不可少的输入条件。然而,由于悬架系统中部件较多且装配很复杂,通过试验的方法获取悬架系统硬点处载荷显得异常困难。在刚度、强度及耐久性分析中一般将悬架视为静态或准静态。目前提取悬架系统硬点载荷多在多体动力学软件ADAMS中完成,但该过程比较繁琐,延长了产品的开发周期。

基于此,本文以麦弗逊悬架为例,在考虑舒适性橡胶衬套非线性刚度特性的基础上,建立了麦弗逊悬架系统的数学模型,提出了一种新的针对该悬架类型的硬点载荷提取方法。

1麦弗逊前悬架系统建模

1.1悬架系统模型

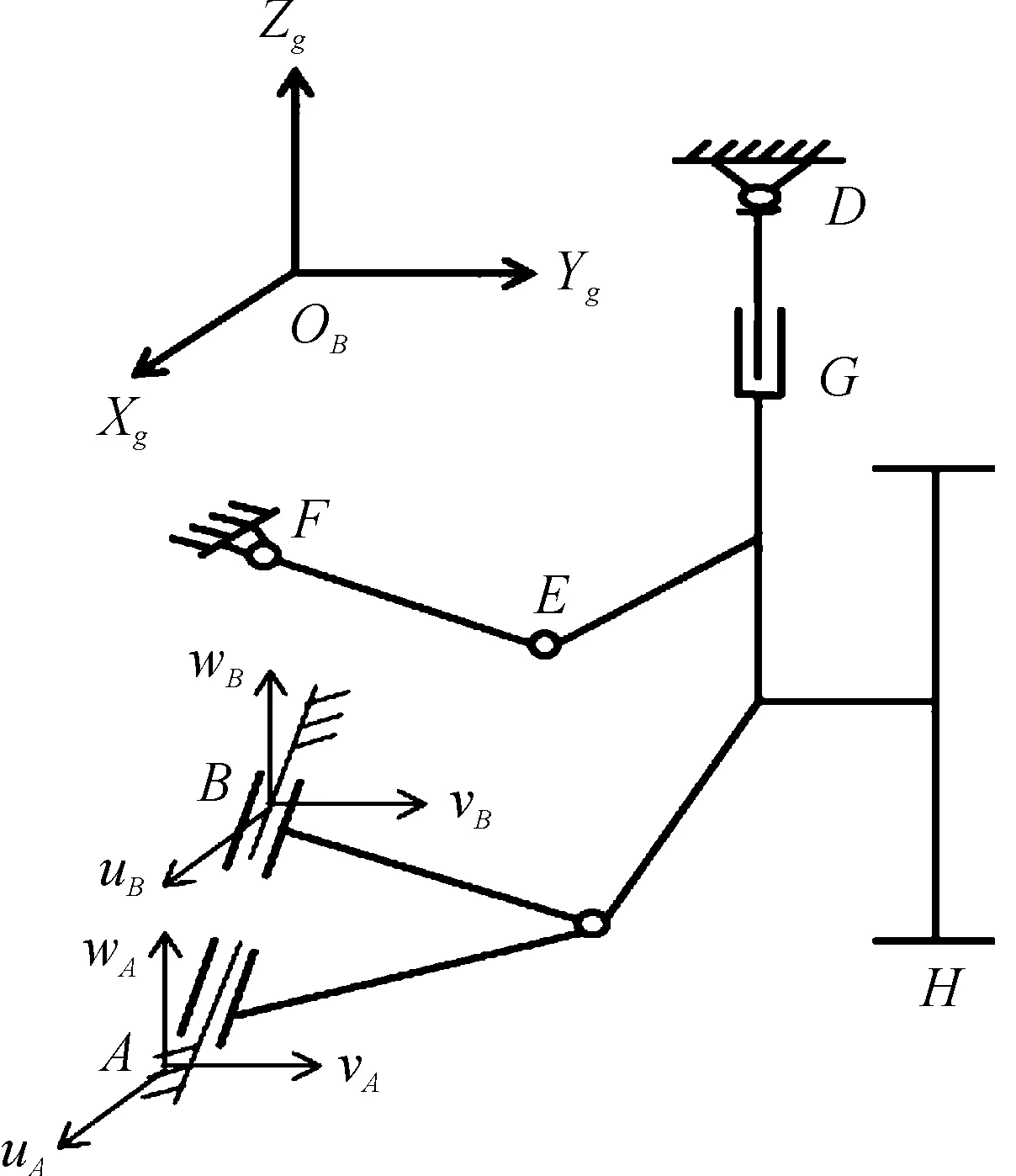

麦弗逊前悬架系统模型简图如图1所示。模型包括转向横拉杆、弹簧与减震器、摆臂、转向节与车轮。摆臂的一端分别通过橡胶衬套A和B与车身连接,另外一端通过球铰C与转向节相连接;车轮与转向节之间处理为刚性连接,即将二者视为一个刚性体;弹簧与减震器上端通过球铰D与车身相连,下端通过球铰G与转向节相连;转向横拉杆内侧通过球铰F与转向器相连,外侧通过球铰E与转向节相连[13]。

A,B.摆臂前后衬套安装点;C.摆臂外侧与转向节球铰安装中心点;F,E.转向横拉杆在转向器与转向节球铰安装中心;D,G.弹簧与减震器在车身和转向节球铰安装中心;I.车轮中心;H.车轮与地面接地点

图1麦弗逊前悬架系统模型简图

悬架系统中各硬点位置均是在整车坐标系Og-xgygzg下描述。地面作用于车轮上的载荷以及各硬点处的载荷均在整车坐标系Og-xgygzg下描述。摆臂前后衬套A和B安装方位角及衬套的刚度分别在局部坐标系OA-uAvAwA与OB-uBvBwB下描述。将衬套简化为在其局部坐标系各方向下具有线刚度和扭转刚度的元件,并用分段线性曲线来描述。在建立模型时假设悬架系统中各部件均为刚体,且不考虑所有的阻尼及摩擦力[14-15]。

1.2橡胶衬套模型

在建立悬架系统硬点载荷计算的数学模型时,考虑了橡胶衬套特性对载荷提取的影响。如图2所示,衬套非线性线刚度采用5个分段线性表征。5段非线性曲线能够较好地拟合衬套非线性试验刚度曲线。

图2 悬架系统衬套非线性线刚度值

2麦弗逊前悬架系统硬点载荷计算方程的建立

2.1摆臂静平衡方程

2.1.1摆臂前后衬套受力计算

在车轮与地面接地点H处外载荷作用下,摆臂绕整车坐标Og-xgygzg的轴xg,yg,zg转αa,βa,γa角度到达新的空间位置,衬套安装中心点到达新的空间位置,安装中心点新坐标的计算式为

(1)

式中:A*,B*为衬套安装中心新空间位置坐标;C*为摆臂外侧与转向节球铰安装中心点新空间位置坐标;A0,B0为衬套安装中心初始位置坐标;C0为摆臂外侧与转向节球铰安装中心点初始位置坐标;Ta(αa,βa,γa)为摆臂初始位置转动到新的空间位置的方向余弦矩阵。

将C点视为参考点,A和B视为待求点,则衬套A和B安装中心新位置坐标计算公式为:

(2)

衬套A和B在整车坐标系Og-xgygzg下的总位移为:

在整车坐标系Og-xgygzg下,衬套A和B因弹性变形产生的力FA,FB与力矩MA,MB分别为:

依据牛顿第三定律,可知衬套A和B作用于摆臂的力RFA,RFB与力矩RMA,RMB,分别为:

2.1.2摆臂静平衡方程

车轮与地面接地点外载荷作用于悬架系统后,摆臂到达新的静平衡位置,其力平衡方程为

RFA+RFB+FC=0

(9)

式中FC为在硬点C处转向节作用于摆臂的力。

对硬点C处取力矩,力矩平衡方程为

RMA+RMB=0

(10)

2.2转向节静平衡方程

在车轮接地点H处外载荷作用下,设转向节绕整车坐标系Og-xgygzg的轴xg,yg,zg分别转αk,βk,γk角度到达新的空间位置,则Tk(αk,βk,γk)为转向节初始位置转动到新空间位置的方向余弦矩阵。

与本文2.1.1节计算衬套A,B安装中心新位置坐标方法相同,计算弹簧与转向节球铰安装中心G点新坐标G*为

(11)

式中G0为转向节球铰安装中心G点初始安装坐标。

在车轮与地面接地点外载荷作用于悬架系统后,转向节达到新的静平衡位置,其力平衡方程为

FH-FG-FE-FC=0

(12)

式中:FH为车轮接地点处外载荷;FG为弹簧作用于转向节的力,FG=Kd(G*-G0),Kd为减震器弹簧的刚度。引入比例因子f描述转向横拉杆作用于转向节的力[17],则FE=f(E0-F0),E0和F0分别为转向横拉杆球铰安装中心E点和F点的初始安装坐标。

(13)

2.3几何约束方程

本文所建立的麦弗逊前悬架系统模型将悬架中各部件均视为刚性部件,所以在车轮接地点处外载荷作用前后,转向横拉杆的长度是保持不变的,则可列出几何约束方程为

(14)

3硬点载荷计算方程的求解

整理第2节中式(9)、(10)、(12)、(13)、(14)得麦弗逊前悬架系统硬点载荷计算总方程为

(15)

式(15)共有13个未知数,分别为:球铰安装中心C点作用力FC;球铰安装中心C点新空间位置坐标C*;达到新空间位置时摆臂绕整车坐标系Og-xgygzg轴xg,yg,zg转动的αa,βa,γa角度;达到新空间位置时转向节绕整车坐标系Og-xgygzg轴xg,yg,zg转动的αk,βk,γk角度;描述转向横拉杆在硬点E处作用力的比例因子f。

方程组(15)基于Matlab软件,采用牛顿迭代法求解,其迭代公式为

(16)

式中:x为13个未知数的列向量;F(xn)为待求非线性方程组;F′(xn)为方程组(15)的雅克比迭代矩阵。

预位移的算法:根据汽车整备质量以及轴荷比计算出前轴单侧轮胎接地力,然后用方程(16)迭代求解,解出的衬套位移即为橡胶衬套在汽车整备质量下的预位移。

4计算实例及验证

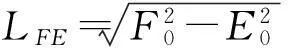

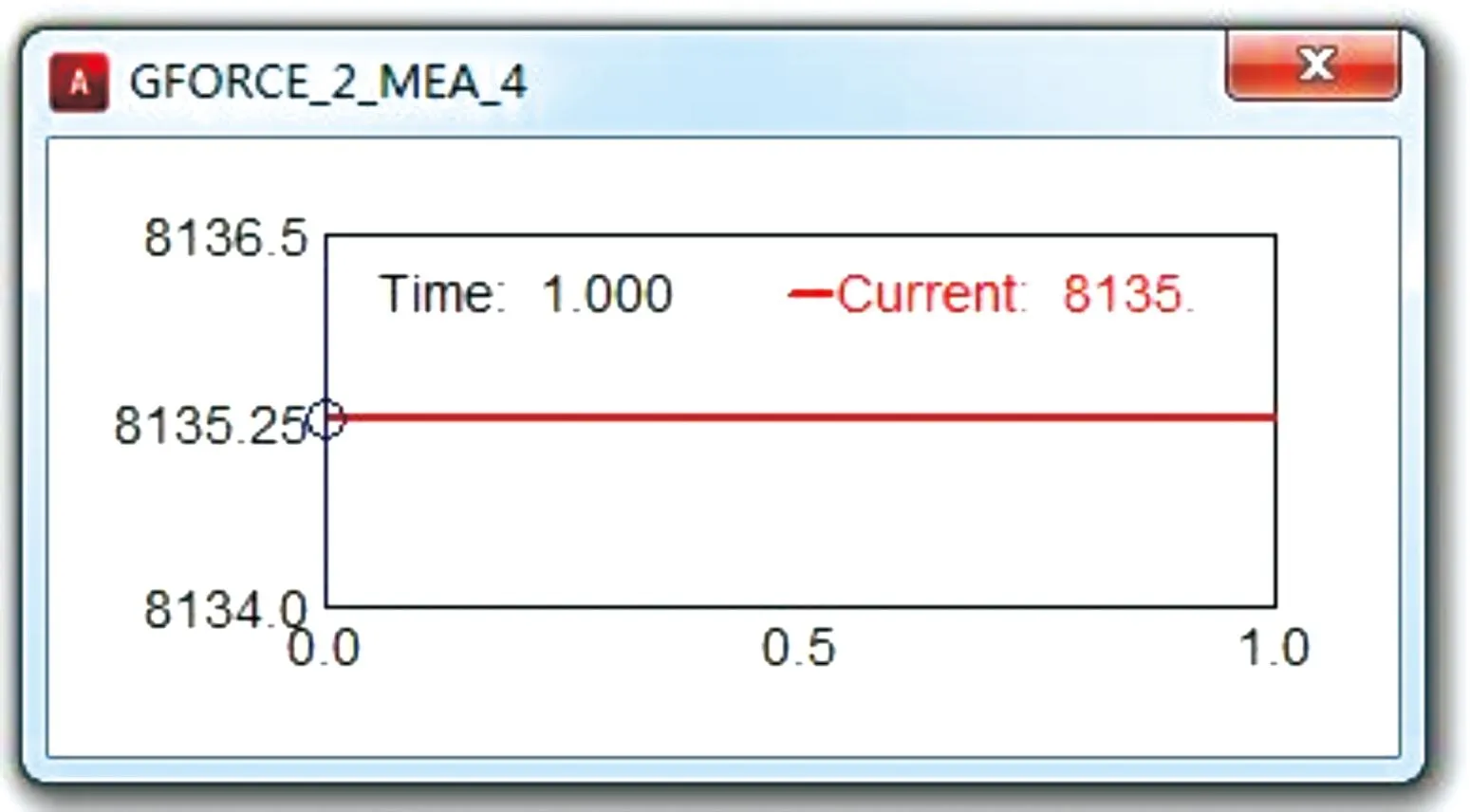

以某型汽车的前麦弗逊独立悬架系统为例,采用本文提出的载荷提取方法计算悬架系统在典型工况下的各硬点载荷。在商业软件ADAMS中建立麦弗逊悬架系统,用六分力控件GFORCES描述橡胶衬套的非线性特性,如图3所示。

经过7个月的考察,2016年8月,格力发布公告称,拟作价130亿元收购银隆100%股权。但3个月后,收购案遭格力股东大会否决。

将建立好的模型在典型工况下提取硬点处载荷。将用两种方法提取出来的硬点载荷进行对比,验证本文所提出方法的准确性。减震器弹簧刚度为24.8 N/mm。该悬架系统各硬点在整车坐标系Og-xgygzg下的坐标值见表1。

图3 ADAMS中的六分力GFORCES控件

mm

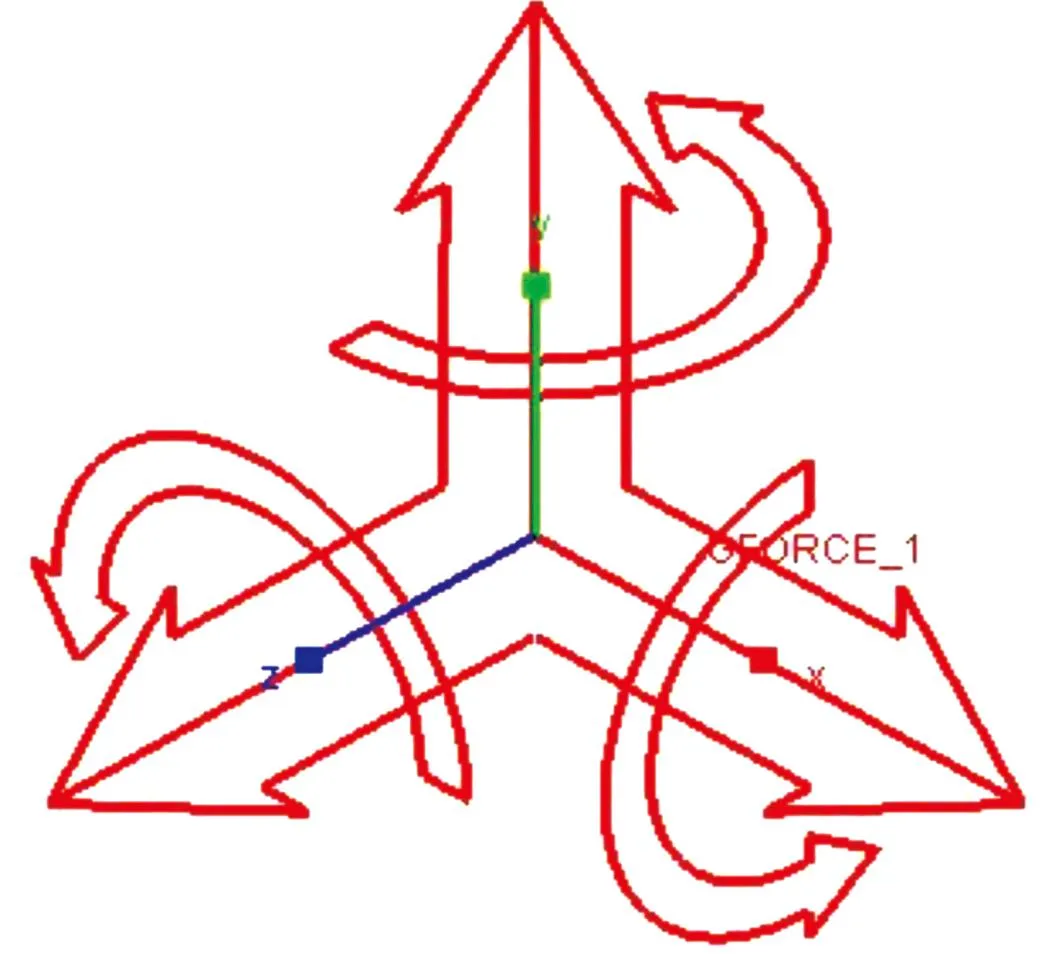

在典型行驶工况下,根据工况加速度以及计算公式,计算出各工况下轮胎接地点力的大小,见表2。

表2麦弗逊悬架载荷典型极限工况计算结果

N

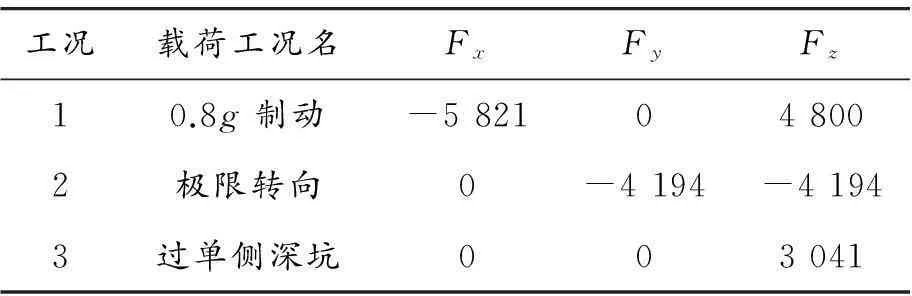

依据表1悬架硬点坐标,在ADAMS/view模块中建立该车麦弗逊前悬架模型。因在ADAMS/view模块中弹性力控件Bushing只能模拟线性衬套,所以该模型中摆臂前后橡胶衬套采用六分力控件GFORCE模拟。轮胎接地力用三向力控件(applied forces)模拟。建立好的悬架多体动力学模型如图4所示。

图4 麦弗逊悬架多体动力学模型

利用view模块中Find static equilibrium功能,对建立好的悬架多体模型进行计算,在典型工况下提取摆臂中前后衬套以及摆臂外侧球铰的力和力矩。图5为采集的在过单侧深坑工况下衬套A在Y方向的力。

图5 在过单侧深坑工况下衬套A在Y方向的力

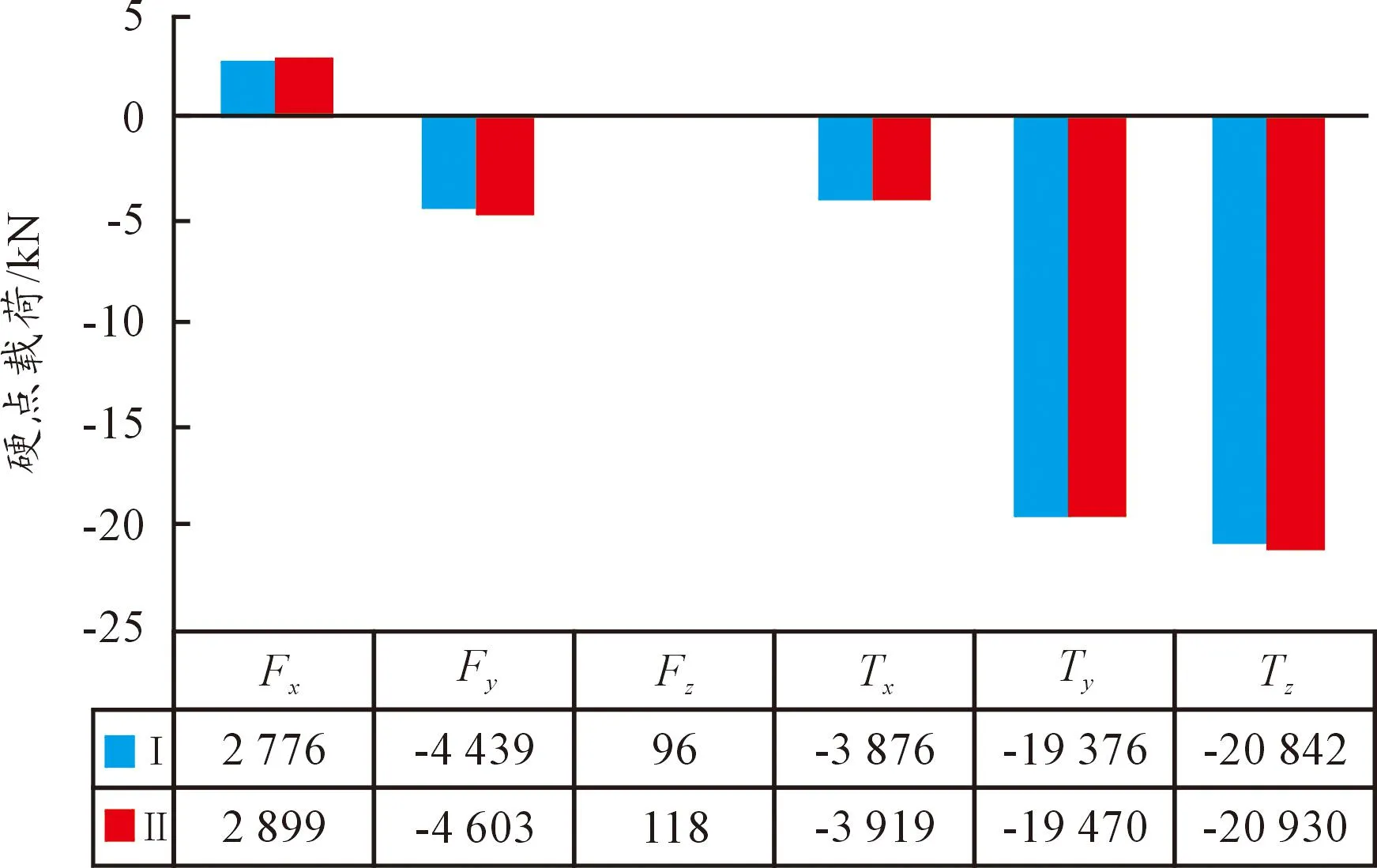

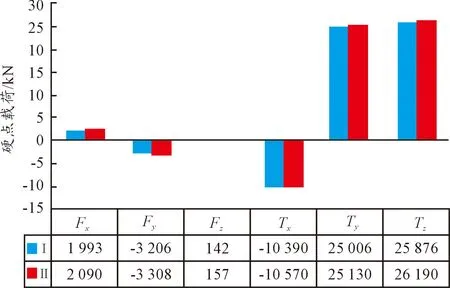

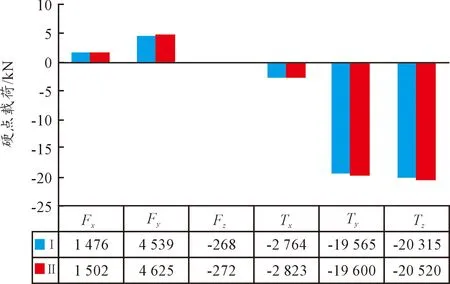

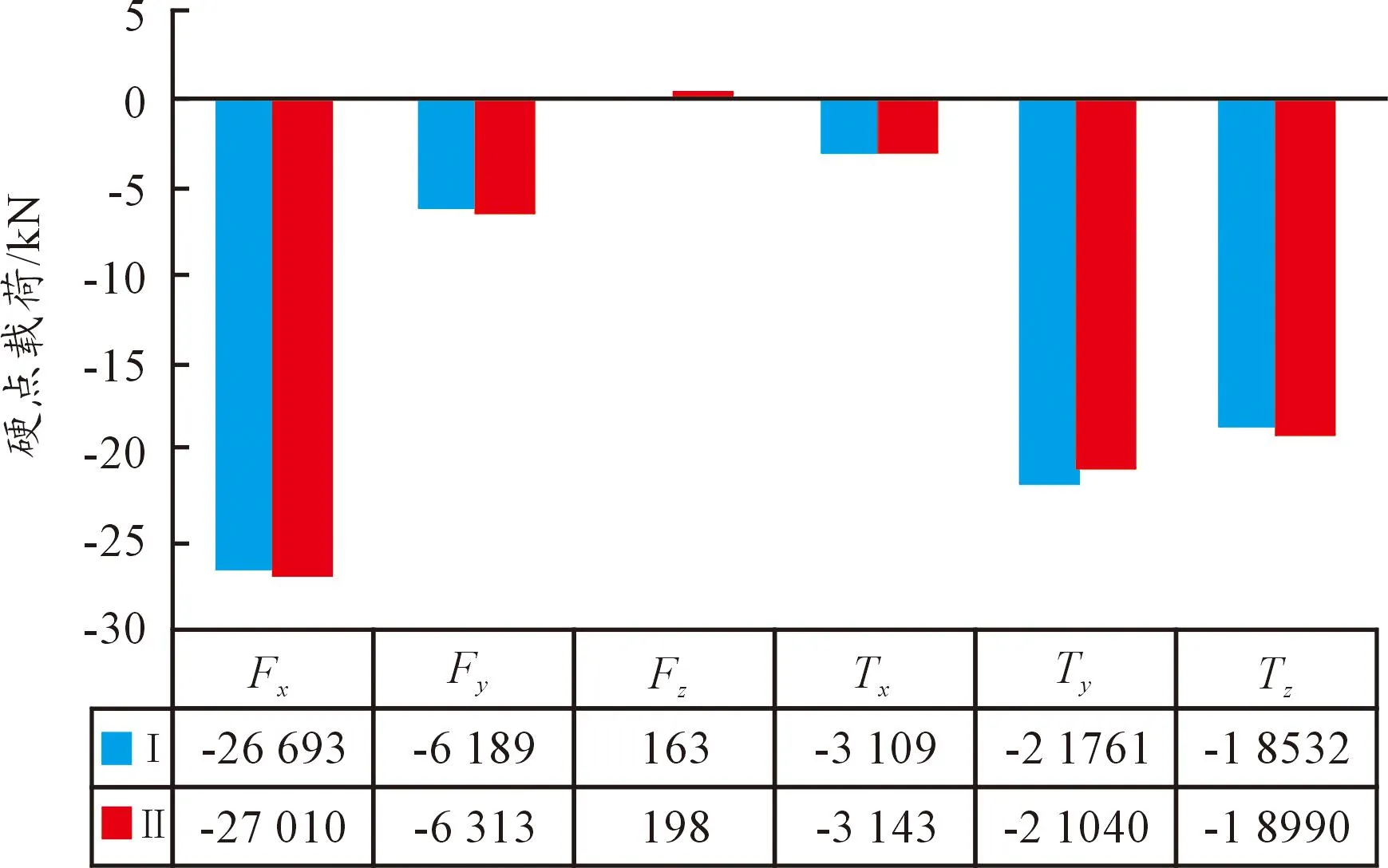

利用本文提出的载荷计算方法,在Matlab中编程计算悬架系统各典型工况下各硬点载荷的大小,与在ADAMS软件中提取的载荷作比较,如图6~11所示。其中:I代表采用多体动力学悬架模型提取的硬点载荷;II代表采用本文提出的方法提取的硬点载荷;Fx,Fy,Fz分别代表在整车坐标系Og-xgygzg中各硬点在X,Y,Z三方向上的力,单位为N;Tx,Ty,Tz分别代表在整车坐标系Og-xgygzg中各硬点在X,Y,Z三方向上的力矩,单位为N·mm。

图6 工况1硬点A处载荷

图7 工况1硬点B处载荷

图8 工况2硬点A处载荷

图9 工况2硬点B处载荷

图10 工况3硬点A处载荷

图11 工况3硬点B处载荷

从图6~11可看出:在各典型工况下,采用本文提出的载荷提取方法计算的载荷与在ADAMS软件中提取的载荷基本上相同,验证了本文所提方法的正确性。若基于Matlab软件将本文方法程序化,并开发相应的界面,则可较快地计算出麦弗逊悬架系统硬点的载荷。

5结束语

考虑到橡胶衬套对悬架系统硬点载荷提取的影响,建立了含有橡胶衬套非线性静刚度特性的麦弗逊悬架数学模型,提出了一套用于麦弗逊悬架系统的硬点载荷提取方法。

以某款车型麦弗逊前悬挂系统为算例,利用本文提出的载荷提取技术,在典型工况下提取该悬架系统硬点载荷,基于多体动力学软件ADAMS建立了该悬架系统多体模型,在相同工况下提取各硬点载荷。将通过两种途径提取的悬架系统硬点载荷进行比较,验证本文载荷提取方法的准确性。

计算所得硬点载荷为后续悬架系统各部件以及车架(副车架)的强度和疲劳分析等提供了输入条件。若基于Matlab将本文提出的载荷提取方法程序化,则可方便快捷地提取麦弗逊悬架系统硬点载荷,减轻汽车设计人员的工作强度,缩短开发周期。

参考文献:

[1]代林.考虑衬套非线性的悬架系统中铰接点载荷的计算方法及程序开发[D].广州:华南理工大学,2013.

[2]蒋涛, 陈龙,张孝良.基于“惯容器-弹簧-阻尼”组合的悬架性能分析[J].重庆理工大学学报(自然科学版),2014,28(12):30-35.

[3]孙贵斌,孙晓平.VDS-A01客车前悬架系统仿真分析[J].客车技术与研究,2015(2):5-8.

[4]潘公宇,陈云.主动液压悬架建模及最优控制[J].重庆理工大学学报(自然科学版),2015,29(4):1-6。

[5]秦民,蒋永峰,马天飞,等.悬架液压衬套液固耦合有限元分析[J].重庆理工大学学报(自然科学版),2014,28(7):5-10.

[6]李恩科,宋礼,樊成程,等.客车空气悬架行驶动力学分析与优化[J].客车技术与研究,2015(4):27-30.

[7]高晋,杨秀建,牛子孺,等.嵌入面向结构式衬套的悬架和整车性能[J].江苏大学学报(自然科学版),2015(4):398-405,424.

[8]TANG L,SHANGGUAN W B,DAI L.A Calculation Method of Joint Forces for Suspension Considering Nonliner Elasticity of Bushings[J].I Mech E Park K:J Multi-body Dynamics,2012,226(4):281-297.

[9]上官文斌,代林,林浩挺,等.汽车悬架系统中铰接点载荷的计算方法[J].汽车工程,2014,36(2):222-230.

[10]上官文斌,蒋翠翠,潘孝勇.汽车悬架控制臂的拓扑优化与性能计算[J].汽车工程,2008,30(8):709-712.

[11]MIGUEL A E,HUANG M,TYAN T.Impact Testing of Lower Control Arm for Crashworthiness Simulation Simulation[C]//SAE Paper 2005-01-0352.USA:[s.n.],2005.

[12]HUANG M,MIGUEL A E,TYAN T.Crashworthiness Simulation of Lower Control Arm Impact Tests[C]//SAE Paper 2005-01-0361. USA:[s.n.],2005.

[13]SUH C H.JOINT F.Moment Analysis of a Three-DimensioNal Suspension Mechanisms[C]//SAE Paper 910015.USA:[s.n.],2005.

[14]KNAPCZYK J,DZIERZEK S.Displacement and Force Analysis of Five-Rod Suspension with Flexible Joints[J].ASME Journal of Mechanical Design, 1995,117(4):532-538.

[15]SOHN J H,YOO W S,HONG K S,et al. Massless Links with External Forces and Bushing Effect for Multibody Dynamic Analysis[J].Journal of Mechanical Science and Technology,2002,16(6):810-818.

[16]上官文斌,徐驰,黄振磊,等.汽车动力总成悬置系统位移控制设计计算方法[J].汽车工程,2006,28(8):738-742.

[17]MICHAEL B,DAMIAN H.The Multibody systems approach to vehicle dynamics [M].New York:Elsevier Butterworth-Heinemann,2004.

(责任编辑刘舸)

Calculating Method of Hard Point Forces and Moments of Mcpherson Suspention System

LEI Gang1,2, ZHANG Ze-jun1, ZHANG Shi-you1,ZHOU Yu-jie1

(1.Chongqing University of Technology, Chongqing 400054, China; 2.Key Laboratory of Advanced Manufacturing Technology for Automobile Parts, Ministry of Education, Chongqing 400054, China)

Abstract:A mathematical model of Mcpherson suspension was established with considering the nonline stiffness in six DOF of the comfort rubber bushings. The static equilibrium equations of control arm and steering knuckle were derived by using the multi-rigidity-body kinetic theory and the third Law of Newton, and the method of calculating hard point forces and moments was proposed. Taking the Mcpherson suspension of a car as an example, the suspension’s hard point forces and moments that under the typical condition were calculated by the method proposed, and by the big type mechanical dynamics software ADAMS, we established the suspension system model and extracted the hard point forces and moments, with which to demonstrate the accuracy of hard point forces and moments calculated by this method.

Key words:Mcpherson suspention; rubber bushing; hard point; load calculation

文章编号:1674-8425(2016)02-0017-07

中图分类号:U463;TH142

文献标识码:A

doi:10.3969/j.issn.1674-8425(z).2016.02.004

作者简介:雷刚(1967—),男,博士,教授,主要从事计算力学、CAD/CAE方面研究;张泽俊(1989—),男,硕士,湖北襄阳人,主要从事CAD/CAE研究。

基金项目:重庆市教委科学技术研究项目(KJ130817);重庆市基础与前沿研究计划项目(cstc2013jcyjA60005)

收稿日期:2015-10-26

引用格式: 雷刚,张泽俊,张世友,等.麦弗逊前悬架系统硬点载荷提取技术[J].重庆理工大学学报(自然科学版),2016(2):17-23.

Citation format:LEI Gang, ZHANG Ze-jun, ZHANG Shi-you,et al.Calculating Method of Hard Point Forces and Moments of Mcpherson Suspention System[J].Journal of Chongqing University of Technology(Natural Science),2016(2):17-23.