转底炉处理钢铁厂尘泥

段世钰,陈永军

(山东省冶金设计院股份有限公司,山东济南250101)

转底炉处理钢铁厂尘泥

段世钰,陈永军

(山东省冶金设计院股份有限公司,山东济南250101)

介绍了转底炉的发展历史、工业用途、工艺流程和主要设备,简述了转底炉的经济效益和社会效益,并展望了其美好的发展前景。

转底炉;含铁尘泥;综合利用

转底炉是从轧钢环形加热炉移植而来,经过在加料、出料和燃烧热工系统等方面作了改变后,主要用于生产金属化球团。转底炉最初由美国和加拿大有关公司分别开发,后由德国德马克公司和日本神户制钢分别买得专利并继续开发。目前美国和日本已建成并投产了多条转底炉生产线。我国在上世纪90年代开始进行转底炉工艺的研究,并在山西建成年产7万t金属化球团生产线,金属化率达85%。

1 应用

含铁尘泥是钢铁工业种类最多、成分最杂的固体废物,是指钢铁生产过程中对所排烟尘进行干法除尘、湿法除尘和废水处理后的固体废物,其含铁量一般在TFe=30%~70%,主要包括:烧结尘泥、球团尘泥、高炉瓦斯灰/泥、转炉尘泥、电炉除尘灰、冷轧污泥、轧钢氧化铁皮、出铁场集尘、钢管石墨污泥和含油铁屑等。

据统计,2009年我国粗钢产量为5.7亿t,而尘泥产量一般为钢产量的8%~12%。若不对钢铁工业的固体废物进行处理和综合利用,会出现渣满为患,不仅直接影响钢铁工业的可持续发展,而且要占用土地、淤塞河道、破坏环境并造成环境污染。

目前钢铁厂含铁尘泥利用存在的问题:

(1)含铁尘泥中的含铁量普遍低于炼铁对烧结矿含铁量要求(TFe≥58%),这就要求使用含铁量更高的铁精矿进行配矿,增加了烧结原料成本。

(2)含铁尘泥粒度细,大大影响了烧结料层的透气性,进而影响了烧结矿的强度。

(3)含铁尘泥中的金属杂质Zn含量高,而Zn在高炉冶炼过程中易于形成炉瘤而限制炉内固体和气体的流动(高炉的Zn负荷一般要求低于0.2 kg/t铁)。

(4)含铁尘泥用作烧结原料会导致锌的循环富集,增加烧结混料均匀的困难,使烧结生产的产量和质量下降。

因此,含铁尘泥不适宜大量用作烧结配料。而应用转底炉工艺可以实现含铁尘泥铁的回收利用、锌及钾和钠的分离。

2 转底炉工艺流程及特点

2.1 工艺流程

转底炉工艺流程如图1所示。

图1 转底炉工艺流程示意图

原料准备系统:将粉尘配加还原剂(煤粉)、黏结剂。

生球准备系统:将原料进行造球,造好的具有一定强度的生球经烘干机烘干后生球的水分降低至3%以下。

焙烧还原系统:将烘干的生球通过振动布料机均匀布置在转底炉内,转底炉炉内温度控制在1 100~1 300℃,球团在炉内发生直接还原反应,70%以上的铁氧化物还原为金属铁保留在金属化球团中,而球团中的锌、钾和钠还原或挥发后进入转底炉烟气系统,最终实现球团中铁与锌、钾、钠的分离,从而实现铁回收利用、锌及钾和钠的分离。焙烧还原后的球团经螺旋出料机排出,进入冷却系统。

冷却系统:在干熄冷却炉中金属化球团与惰性气体直接进行热交换,金属化球团被冷却至200℃左右,经排出装置卸到输送机上,最终经链式输送机送入成品料仓。

余热利用/回收系统:转底炉的废烟气预热助燃空气,然后将废烟气剩余热量采用余热锅炉回收蒸汽并入管网;冷却红球的循环气体余热回收。

2.2 特点

(1)还原剂:利用除尘灰中的残C,不足部分用煤粉作为补充。不使用冶金焦,所以还原剂成本低。

(2)主要设备为环形转底炉,该工艺占地面积小、对原料无特殊要求、生产时间短。

(3)配备了高效的加热装置和热交换系统:采用蓄热式烧嘴,预热温度高,能源的燃烧利用更充分。

(4)节能:采用废烟气多级余热利用技术,对助燃空气、二次风进行预热,剩余热量采用余热锅炉回收;采用红球余热回收技术。

(5)黏结剂:采用皂土作为粘结剂,在成本和可获得性方面具有明显优势。

3 主要设备及参数(以某厂为例)

(1)强力混合机

混合机处理量:53 t/h(η=1.44 t/m2·d)

工作制度:连续工作制

(2)压球机

压球机规格:Ф850 mm四辊压球机

设备能力:35 t/h

(3)生球筛分

筛子规格:ZSG-06×15

辊子间隙:8mm

筛分能力:60 t/h

(4)连篦机

连篦机规格:2.5m×25m

速度:2m/min

烘干时间:20min

烘干能力:60 t/h

(5)转底炉

规格为:底宽5 m;炉底中心线直径Ф32m

利用系数:正常1.33 t/m2·d

作业率:82.2%

(6)干熄冷却炉

冷却温度:由1 100℃冷却到200℃以下

冷却介质:氮气

最大处理能力:30 t/h

冷循环气体量:28 000m3/h

4 物料平衡及产品

(1)物料平衡(见表1)。

表1 物料平衡表

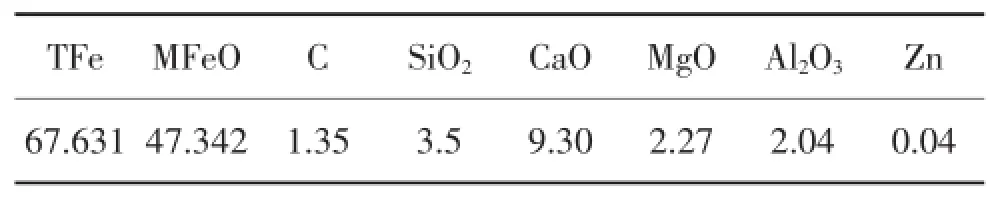

(2)主要产品:金属化球团(见图2),品位67.631%,金属化率70%,粒度15mm×20mm×30mm,温度<300℃,堆比重2.1~2.2 t/m3,小于5mm的碎球及粉料不超过3%。金属化球团的质量指标见表2。

表2 金属化球团成分表(%)

图2 金属化球团

图3 锌灰

(3)副产品:锌灰(见图3),氧化锌含量≥50%

5 前景和意义

转底炉工程集经济效益和社会效益于一体。其生产过程中使用净化的煤气作燃料,并且炉料在炉膛内无相对运动,所以排出的废烟气中含尘量低于国家规定的标准,约为20~50 mg/m3;焙烧还原为含碳球团的直接还原,煤中的硫只有极少量通过烟气排出,大部分固结在金属化球团内,当用该球团代替烧结矿和球团矿加入高炉时,可以大大降低SO2的排放;生产过程无污水和固体废弃物的排放,工艺过程产生的粉尘可以全部重新利用。

发展循环经济、实行清洁化生产是未来的发展方向,随着人们环保意识的不断增强,运用转底炉处理钢铁厂尘泥将得到普遍推广。

Treatment Steel Plant Dust by Rotary Hearth Furnace

DUAN Shiyu,CHEN Yongjun

(Shandong Province Metallurgical Engineering Co.,Ltd,Jinan 250101,China)

The development history,industrial use,technological process and major equipmentof rotary hearth furnace are introduced.The economic benefit and social benefit of rotary hearth furnace are briefly described and its bright prospect is expected.

rotary hearth furnace;iron-bearing dustand sludge;comprehensive utilization

X757;TF559

B

1001-6988(2016)05-0020-03

2016-06-22

段世钰(1983—),女,工学硕士,工程师,主要从事冶金工艺设计工作.