电子压延铜箔轧制油的研制及其润滑性能的研究

徐 阳,孙建林,严旭东,熊 桑

(北京科技大学材料科学与工程学院,北京 100083)

电子压延铜箔轧制油的研制及其润滑性能的研究

徐 阳,孙建林,严旭东,熊 桑

(北京科技大学材料科学与工程学院,北京 100083)

以多种直链醇、酯和新型磷酸胺以及唑类缓蚀剂为主要添加剂研制新一代电子级铜箔轧制油CFCO。在实验室对该轧制油的摩擦学性能及抗腐蚀能力进行研究,并在工业轧机上进行冷轧润滑试验考察油品的润滑性能。结果表明:CFCO铜箔轧制油与国外油品性能相当,具有优异的摩擦学性能,显著降低表面粗糙度,增大表面形貌的均匀性;同时具有良好的缓蚀防锈性能,有利于解决轧后板面氧化变色问题,提高产品表面质量。

压延铜箔 轧制油 摩擦磨损 缓蚀

压延铜箔作为重要的有色金属材料之一被广泛应用于挠性覆铜板(FCCL)、挠性印制电路板(FPC)、锂离子电池负极载体及电磁屏蔽等领域[1-2]。近年来,国内铜加工企业引进大批先进冷精轧机组,如意大利MINO型18辊轧机、森吉米尔型20辊轧机以及日本X型6辊轧机[3]等。但从工艺润滑剂的选择上来看,除了采用成本较高的进口商业轧制油如SomentorN60、lloformRN90等,多数还继续沿用传统的铜板带轧制油,其主要问题是抗磨减摩性能较差且对铜缓蚀性能欠佳[4],并且我国对铜板带箔轧制油的需求在2 000 ta以上[5],因此开展压延铜箔轧制油的国产化研究迫在眉睫。目前压延铜箔冷轧技术发展迅猛,轧制压力与速率以及对产品质量要求不断提高,对工艺润滑技术尤其是对研究新型国产轧制油提出了新的挑战。针对以上问题,新一代轧制油应满足以下技术要求[6]:①可以提高铜箔的使用性能,得到厚度更薄、性能更优的铜箔;②降低铜箔表面粗糙度,提高光洁度、降低色差;③通过添加剂的使用有效削弱铜箔的腐蚀。为此在新一代铜箔轧制油研究中,多以新型高效功能添加剂为主要切入点,如含氮硼酸酯(BANT)[7-8]、月桂醇醚磷酸酯(EK)[9]、噻二唑衍生物(DMTDA)[10]等,同时一些诸如纳米润滑[11-12]以及分子动力学模拟技术[13]的引入也为铜箔轧制油的研究提供了新的思路。本研究以多种直链醇、酯和新型磷酸胺(CAP)以及唑类缓蚀剂为主要添加剂研制新一代电子级铜箔轧制油CFCO。在实验室对该轧制油的摩擦学性能及抗腐蚀能力进行研究,并在工业轧机上进行冷轧润滑试验考察油品的润滑性能。

1 实 验

1.1 试验原料

基础油选用南京炼油厂生产的5号加氢油、SMD130溶剂油,N5国标机械油和SMZ-3合成酯类油,运动黏度(40 ℃)控制在10 mm2s以下。添加剂包括直链醇、酯类油性剂,硫磷型、磷酸酯、磷酸胺型极压抗磨剂,苯并三唑、噻唑类缓蚀剂和酚类抗氧剂。

将500 mL基础油水浴加热至55~60 ℃后加入适量油性剂、极压剂、复合缓蚀剂以及少量抗氧剂,搅拌均匀直至得到外观澄清且性能稳定的轧制油。

1.2 摩擦因数的测定

为模拟铜箔轧制变形区的面接触模型,采用MM-W1A型万能摩擦磨损试验机以盘-盘摩擦副形式对新型轧制油CFCO的摩擦学性能进行表征。铜盘采用硬度为84.5 HBW的纯铜,钢盘为硬度43.8 HRC的45钢,两接触表面均被抛光处理,平均粗糙度控制在0.02 μm左右。主轴转速为200 rmin,试验载荷为220 N,试验条件为室温(22~25 ℃)。以摩擦因数和铜盘单位压力线磨损量(磨损因子Kt)大小表征其轧制油的抗磨减摩性能。其中摩擦因数(μ)由下式确定:

(1)

(2)

式中:Lm为轴向线磨损量,mm;P为轴向试验力,Pa;v为铜止推圈平均线速度,mmmin;t为试验时间,min。

1.3 腐蚀试验

(3)

1.4 铜箔冷轧试验及轧后表面分析

轧制试验在国内某铜箔冷轧厂中的两台四辊不可逆冷轧机组上进行,1号轧机工作辊直径为Φ120 mm,2号轧机工作辊直径为Φ60 mm,最大轧制压力均为637 kN,最大轧制均速率为60 mmin。每台轧机下采用不同轧制油润滑轧制,以实际道次压下率评价轧制油减摩性能。选取轧后铜箔经石油醚超声清洗15 min除去表面残油后,利用OLS4000型激光共聚焦显微镜对轧后表面形貌进行观察,并测得表面三维粗糙度对表面质量进行量化表征。

2 结果与讨论

2.1 新型铜箔轧制油的研制

2.1.1 基础油的选择 铜箔加工润滑剂的选择主要考虑油品具有以下特性:①适中的黏度。目前铜箔加工大多使用黏度为7~10 mm2/s的轧制油,黏度过高虽然能够提高油品的润滑性能,但会显著降低轧辊的冷却性能,从而影响板型控制系统。此外,高黏度轧制油对其后脱脂及退火工艺均有不良影响;相反,低黏度轧制油(黏度小于5 mm2/s)会严重影响轧制过程顺利进行,尤其在高速轧制过程中易出现箔材断带、黏辊以及表面粗糙度增大等问题,同时工作区油雾明显增多,对人员身体健康及安全生产有较大影响。②低硫是基于退火清洁性及对铜低腐蚀性的考虑。③高闪点和低芳烃含量均以保证轧制生产的安全性为前提。实验所用4种基础油的理化性质见表1。从表1可以看出,5号加氢矿物油馏程范围较窄且终馏点低,同时硫含量和芳烃含量也较低。图1为4种基础油EXXON法退火实验结果。从图1并结合表1数据可见,N5机械油和SMZ-3合成酯类油由于馏程范围宽且终馏点较高以及含有较高含量的硫和芳烃,使得退火后形成明显黄色油斑,铝板表面污染严重。对比发现4种基础油其退火清洁性由高到低排序为5号加氢油>SMD130>N5>SMZ-3。因此,选择5号加氢矿物油作为铜箔轧制基础油。

表1 4种基础油的理化性质

图1 采用4种基础油进行EXXON法退火实验结果

2.1.2 添加剂的选择及配方设计 添加剂在轧制油中的添加量通常在10%以下。对于铜箔轧制油添加剂目前主要集中在新型极压剂、缓蚀剂以及兼有极压抗磨与缓蚀作用的复合剂的研究。传统极压剂通常以醇、酸、酯的复配型为主,其较差的极压性能已经不能满足在高速大压下率条件下的箔材轧制工艺的要求,而硫磷系极压剂(ADDP)的抗磨效果显著但对铜表面腐蚀性较高。经过大量研究发现,改性磷酸胺(CAP)是一种新型具有抗磨减摩、缓蚀防锈性能的多功能型添加剂。其化学结构式见图2。

图2 CAP化学结构式

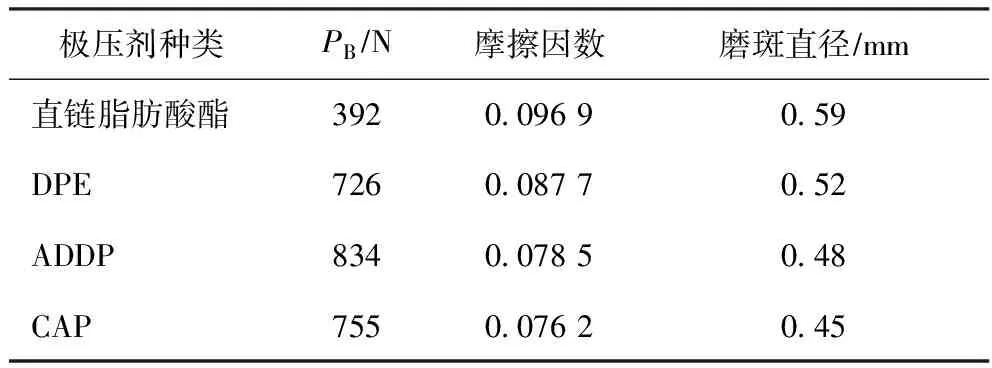

为了考察CAP添加剂的摩擦学性能以及确定其合适的添加剂量,按照1.1节的方法制备了含有不同极压抗磨剂的轧制油,利用MRS-10A四球摩擦磨损试验机得到其摩擦学性能数据,结果见表2。从表2可以看出:相比于直链脂肪酸酯添加剂,CAP的加入可以使轧制油最大无卡咬负荷(PB)值提高92.6%,平均摩擦因数降低21.4%,磨

表2 含不同极压剂的轧制油摩擦学性能

斑直径减小23.7%;相比于传统烷基磷酸酯(DPE),CAP的加入可以使轧制油PB提高4.0%,平均摩擦因数降低13.1%,磨斑直径减小13.5%。因此,CAP具有优良的摩擦学性能,抗磨减摩效果显著。

由于铜箔表面腐蚀变色问题突出,在添加剂选择时除了基本摩擦学性能应满足工业技术要求外,还应考虑其对铜的腐蚀性。为此对选择的不同极压剂在室温(22~25 ℃)下进行了288 h长时间全浸腐蚀实验,结果见图3。由图3可见:含ADDP的油品由于硫含量高而腐蚀性较强,表面已生成黑色CuS与CuO;而直链脂肪酸酯在长期使用过程中易水解生成游离脂肪酸并与空气中CO2和H2O作用生成成分复杂的铜绿,造成腐蚀,而改性CAP中氨基基团与铜作用形成致密保护膜起到优良的缓蚀作用,且腐蚀性明显低于DPE。故选择CAP作为极压抗磨剂。

图3 含不同极压剂油品腐蚀后铜箔表面形貌

图4 油膜强度与摩擦因数随CAP极压剂添加量的变化■—PB值; —摩擦因数

油膜强度与摩擦因数随CAP极压剂添加量的变化见图4。由图4可见,当CAP添加量为0.05%时,PB值增大至696 N,而后随着CAP添加量的增大,PB值缓慢增加趋于稳定。表明CAP在金属表面具有较低的饱和吸附量,一旦达到其饱和吸附量摩擦学性能趋于稳定。从图3还可以看出,随着CAP添加量的增大,摩擦因数也减小,同样在CAP添加量超过0.1%后,摩擦因数变化不大。因此考虑到成本因素选择CAP的最佳添加量为0.1%。

2.1.3 铜箔轧制油的制备及理化性能 研制的新一代轧制油CFCO是由基础油、油性剂、极压剂、缓蚀剂和少量抗氧剂组成,全部添加剂的含量控制在10%~12%,研制铜箔轧制油主要理化性质见表3。由表3可见,轧制油CFCO与传统商品油CO-1具有相当黏度等级的同时有更窄的馏程范围,表明其精炼程度较高,且根据实际使用情况来看,窄馏程油品在轧制过程中油雾会明显减少,完全满足铜箔轧制油的质量指标。

表3 铜箔轧制油主要理化性质

2.2 轧制油的润滑性能

2.2.1 摩擦学性能 两种轧制油的铜-钢摩擦副试验的摩擦因数随时间的变化见图5。纯铜摩擦后SEM表面形貌及EDS能谱见图6。由图5可见:两种试验油润滑下铜与钢滑动摩擦因数均分布在0.100~0.250;传统CO-1试验的摩擦因数明显高于CFCO试验的摩擦因数,并且在约900 s后,摩擦因数变得不稳定,起伏较CFCO试验的更大。分析原因可知,根据Stribeck曲线[14]在900 s前CO-1油样处于边界润滑状态,润滑的主体部分为边界吸附膜,而在900 s后,由于摩擦热的累积导致极压性能较差的边界油膜更加不稳定,造成局部油膜的破裂导致较软铜表面形成广泛且严重的犁削状缺陷(图6(a)),甚至在部分区域发生表层铜的迁移产生黏着磨损(见图6(c));由图6(d)可知,较高的残炭表明在该区域轧制油可能更易富集并与上止推圈形成封闭的储油区,储油区内的静水压力造成边缘部出现微裂纹缺陷;而研制的

图5 摩擦因数变化曲线

图6 纯铜摩擦后SEM表面形貌及EDS能谱

轧制油CFCO由于良好的极压性能使得接触面始终处于混合润滑状态,其平均摩擦因数由商品油CO-1试验时的0.211降低至0.142,减小32.7%,且铜表面由严重的犁削变为细密的划痕与擦伤。由式(2)计算可知CFCO润滑下Kt为7.13×10-14mm2N,较CO-1润滑下的Kt为1.18×10-13mm2N减小39.6%。磨损系数也大幅度减小。因此,含CAP极压剂的轧制油在该实验条件下能够明显减少铜-钢摩擦副之间的摩擦磨损。

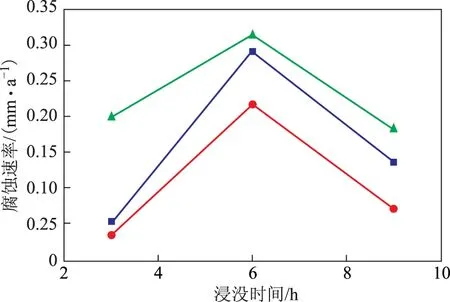

2.2.2 铜箔静态腐蚀实验 为了考察CFCO对铜箔腐蚀性及CAP极压剂的防锈性能,在100 ℃下进行了3~9 h的加速腐蚀实验,结果见图7。从图7可以看出,在无缓蚀剂条件下,含有CAP轧制油的腐蚀速率明显低于商品油CO-1的腐蚀速率,尤其在腐蚀初期阶段(3 h),腐蚀速率由CO-1试验的0.20 mm/a降低至CAP实验的0.05 mm/a,减小75%。表明CAP具有较强的吸附能力,能够在铜表面快速形成稳定的化学及物理保护膜,从而抑制腐蚀的发生。

图7 不同轧制油对铜箔缓蚀性能分析▲—CO-1; ■—CAP; ●—CAP+缓蚀剂

2.2.3 工业冷轧润滑试验 为了进一步考察CFCO轧制油实际应用效果,对选用的不同轧制油在某铜箔厂进行了生产应用,试验结果见表4。由表4可见,在不同轧机下采用CFCO润滑所得铜箔轧后的厚度小于现场使用传统铜板带商品轧制油的厚度,1号轧机所得实际压下率为29.0%,比使用CO-1润滑时增大7.4%;2号轧机所得实际压下率为46.5%,比使用CO-1润滑时增大18.0%。说明大压下率下CFCO具有更高的减薄效应,而根据文献[15]推导的最小可轧厚度公式可知轧制变形区摩擦因数也更小,CFCO的极压抗磨性能优于现场商用轧制油,能有效提高轧机压下能力。

表4 工业冷轧润滑试验结果

图8为CO-1与CFCO工艺润滑下铜箔轧后表面形貌。从图8可以看出:在压下率为30%左右时,由现场商品油CO-1润滑所得轧面具有许多深色啄印(图8a),这些斑点状缺陷是由轧制油润滑极压性能不佳、高硬度的轧辊表面凸峰在板面形成微观磨损造成的;而使用CFCO润滑轧后板面啄印明显减少;当压下率增大至45%左右时,啄印已发展成细而密的犁削,而对比CO-1商品油,CFCO因为具有较高极压性能,在摩擦面形成润滑油膜强度高,而使铜箔表面犁削显著减少,粗糙度更低。为了进一步比较铜箔轧后表面差异,采用激光共聚焦显微镜对其表面三维粗糙度进行测量。结果表明,经CFCO润滑后铜箔表面平均粗糙度为0.204 μm,比CO-1润滑表面平均粗糙度的0.219 μm减小7.4%。

图8 不同润滑及不同压下率下铜箔轧后表面形貌

3 结 论

(1) 将500 mL基础油水浴加热至55~60 ℃后加入适量油性剂、极压剂、复合缓蚀剂以及少量抗氧剂,搅拌均匀直至得到外观澄清且性能稳定的轧制油。

(2) 以CAP作为极压抗磨剂所制备的新型铜箔轧制油具有优良摩擦学性能,使铜与钢滑动摩擦因数比传统商用轧制油降低32.7%,磨损因子减少39.6%,同时具有良好的缓蚀作用。

(3) 经过工业化冷轧应用结果表明,CFCO与传统铜板带轧制油CO-1相比实际压下率可提高18.0%,轧后表面三维粗糙度降低7.4%,完全符合现代铜箔工业轧机的性能要求。

[1] 李晓敏.我国压延铜箔的生产与消费[J].上海有色金属,2010,31(3):124-127

[2] 江鹏,于彦东.铜箔在锂离子二次电池中的应用与发展[J].中国有色金属学报,2012,22(12):3504-3510

[3] 李冲.铜箔轧制的特点及轧机选型[J].有色金属加工,2014,43(4):25-28

[4] 夏垒,孙建林,刘娜娜,等.轧制油对压延电子铜箔的腐蚀[J].材料保护,2013,46(8):30-32

[5] 杨志东,张旭.国内铜合金板带轧制油的市场现状和发展趋势[J].石油商技,2015,33(2):8-11

[6] Sun Jianlin,Liu Nana,Xia Lei,et al.Research of oil film thickness model and surface quality in cold rolling copper foil[J].Lubrication Science,2014,26(2):95-106

[7] 李岩,孙建林,陈婧玥.环保型冷轧硅钢乳化液的研制及其摩擦学性能研究[J].石油炼制与化工,2015,46(4):83-87

[8] Xiong Sang,Sun Jianlin,Xu Yang et al.Tribological performance and wear mechanism of compound containing S,P and B as EPAW additives in copper foil oil[J].Tribology Transactions,2016,59(3):421-427

[9] Xiong Sang,Sun Jianlin,Jiang Wei,et al.Study on surface adsorption and inhibition behavior of corrosion inhibitors contained in copper foil rolling oil[J].China Petroleum Processing & Petrochemical Technology,2015,17(1):96-107

[10]Xiong Sang,Sun Jianlin,Zeng Yingfeng,et al.Effects of corrosion inhibitors on lubrication performance of rolling oil for copper foil[J].China Petroleum Processing & Petrochemical Technology,2014,16(2):71-78

[11]蔡文通,孙建林.纳米TiO2对铜板带轧制乳化液摩擦学性能的影响[J].石油炼制与化工,2012,43(5):59-62

[12]王冰,孙建林.含纳米ZnO水基轧制液的摩擦学性能研究[J].石油炼制与化工,2013,45(5):61-66

[13]刘娜娜,孙建林,夏垒,等.缓蚀剂在铜表面吸附行为的研究[J].物理学报,2013,62(20):159-164

[14]Moshkovich A,Perfilyev V,Lapsker I,et al.The effect of grain size on Stribeck curve and microstructure of copper under friction in the steady friction state[J].Tribology Letters,2011,42(1):89-98

[15]Shi Jingyu,Mcelwain D L S,Langlands T A M.A comparison of methods to estimate the roll torque in thin strip rolling[J].International Journal of Mechanical Sciences,2001,43(3):611-630

STUDY ON PREPARATION AND PERFORMANCE OF ROLLING OIL FOR ELECTRONIC ROLLED COPPER FOIL

Xu Yang, Sun Jianlin, Yan Xudong, Xiong Sang

(SchoolofMaterialScienceandEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083)

The performance of copper foil rolling oil has a profound impact on the product quality. A variety of straight chain alcohols, esters and new phosphoric acid amines (CAP) and azoles corrosion inhibitors is applied as the main additives to produce a new generation of copper foil rolling oil CFCO. The tribological performance of CFCO and its corrosion inhibition properties were studied. The lubrication performance was comprehensively investigated with a cold rolling test in a commercial scale. The results show that the CFCO copper foil rolling oil has excellent tribological properties, significantly reducing surface roughness, increasing the uniformity of surface morphology; at the same time, it has a good corrosion inhibition performance which can be used to resolve the problems in rolled surface oxidation and discoloration and increase surface quality of products.

rolled copper foil; rolling oil; friction and wear; corrosion inhibition

2016-03-09; 修改稿收到日期: 2016-07-07。

徐阳,硕士研究生,主要从事铜及铜合金板带箔轧制润滑技术的研究工作。

孙建林,E-mail:sjl@ustb.edu.cn。

国家自然科学基金项目(51474025)。

——纪念摩擦学创始人乔斯特博士诞生100周年