轻烃在积炭催化剂上的裂解反应性能研究

朱金泉,高永灿

(中国石化石油化工科学研究院,北京 100083)

轻烃在积炭催化剂上的裂解反应性能研究

朱金泉,高永灿

(中国石化石油化工科学研究院,北京 100083)

为了降低多产低碳烯烃的催化裂化过程中轻烃二次反应的氢气、甲烷和焦炭等副产物产率,以炼油厂轻烃和2-甲基-2-丁烯为原料,在小型固定流化床装置上考察了反应温度和催化剂床层密度对轻烃裂解反应性能的影响,探讨轻烃反应条件与副产物的关系;并以回炼油或常压渣油为积炭前体,将其与再生剂反应,形成一系列不同积炭覆盖程度的积炭催化剂,进一步考察轻烃在积炭催化剂上的裂解反应性能。结果表明:提高反应温度和催化剂床层密度都能使丙烯收率提高,但是提高反应温度会引起氢气和甲烷产率快速增长,而提高催化剂床层密度则会引起焦炭产率快速增长;轻烃在积炭催化剂上反应时氢气、甲烷和焦炭的总产率明显降低,而丙烯收率基本不变;积炭催化剂经多次循环使用后,仍可保持较好的轻烃裂解反应性能,具有良好的活性稳定性;以回炼油为前体的积炭催化剂的性能优于以常压渣油为前体的积炭催化剂。

催化裂解 轻烃 焦炭 氢气 甲烷 积炭催化剂

催化裂化装置生产的丙烯约占世界丙烯总产量的30%左右。在催化裂化过程中将富含烯烃的汽油馏分、碳四等轻烃进行二次反应已经成为增产丙烯的主要技术手段,例如增设独立的汽油提升管的FDFCC工艺[1]、采用两段提升管技术的TMP工艺[2]以及采用提升管和流化床串联反应器以强化轻烃二次转化效果的DCC家族技术[3]等。但是以往研究的主要关注点为轻烃反应增产低碳烯烃,对轻烃二次反应本身产生的干气和焦炭研究较少,而吴永涛等[4-6]的研究结果表明,汽油等轻烃的催化裂化反应中会生成大量的干气和焦炭。在回收干气中的乙烯、乙烷等组分后,剩余部分主要为氢气和甲烷,在未设置氢气提取装置的情况下,这些干气只能送入瓦斯管网作为燃料气或放火炬烧掉;而焦炭则在催化裂化再生器中烧掉。

当前,炼油工艺更加注重节能减排,而多产低碳烯烃的催化裂化技术的干气和焦炭产率较高,其主要原因是轻烃二次反应在增产丙烯的同时会副产氢气、甲烷和焦炭。为了减少轻烃二次反应中的上述副产物,本课题以炼油厂轻烃和2-甲基-2-丁烯为原料,在小型固定流化床装置上考察反应温度和催化剂床层密度对轻烃裂解反应性能的影响,探讨轻烃反应条件与副产物的关系;并以回炼油或常压渣油为积炭前体,将其与再生剂反应,形成一系列不同积炭覆盖程度的积炭催化剂,进一步考察轻烃在积炭催化剂上的裂解反应性能。

1 实 验

1.1 原料油

催化裂解反应所用原料为2-甲基-2-丁烯和炼油厂轻烃。2-甲基-2-丁烯为分析纯,纯度大于90%,国药集团化学试剂有限公司生产。炼油厂轻烃的性质见表1。积炭催化剂制备所用油品为回炼油和常压渣油,其性质见表2。

表1 炼油厂轻烃的性质

表2 回炼油和常压渣油的性质

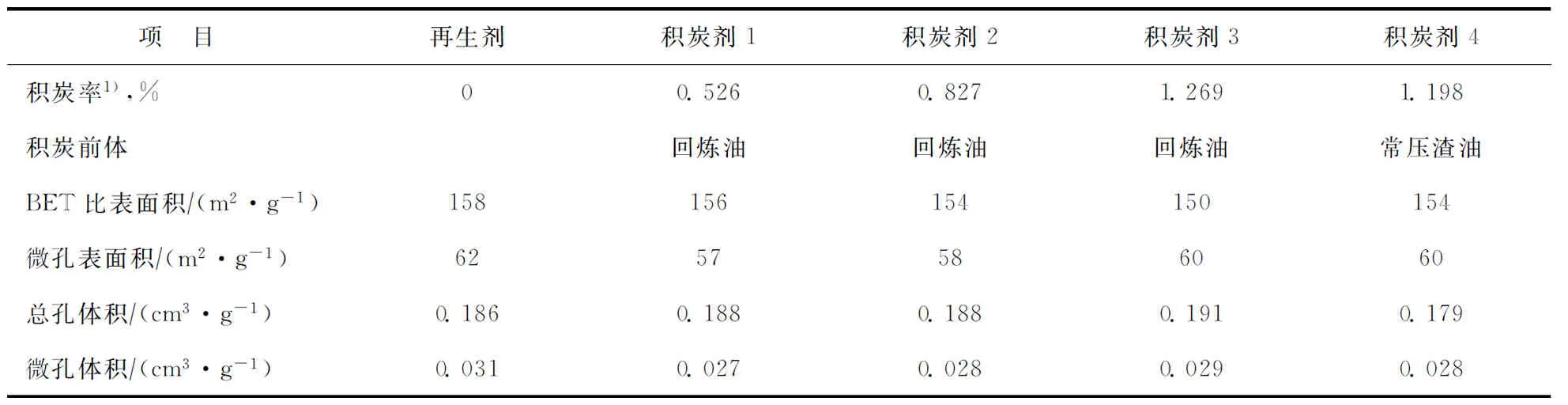

1.2 催化剂

实验所用催化剂为多产丙烯催化剂OMT-1,活性组分为ZSP-3和Y分子筛,使用前经800 ℃、100%水蒸气水热处理6 h,在520 ℃下的微反活性指数(MA)为76%。对OMT-1催化剂经再生反应烧去积炭,所得样品称为再生剂。以回炼油或常压渣油为积炭前体,与再生剂反应,形成一系列不同积炭覆盖程度的积炭催化剂,积炭前后催化剂的物理性质见表3。

1.3 催化裂解试验

轻烃催化裂解试验在小型固定流化床反应装置(FFB)上进行。首先采用再生剂为催化剂,考察反应温度、催化剂床层密度对2-甲基-2-丁烯裂解产物分布的影响,然后分别以2-甲基-2-丁烯及炼油厂轻烃为原料,考察积炭催化剂及积炭前体对产物分布的影响,并对轻烃在积炭催化剂上循环反应的稳定性进行考察。以副产物(氢气、甲烷和焦炭)产率、丙烯收率、裂化反应机理比率(CMR)、氢转移指数(HTI)等作为反应性能的评价指标。CMR定义为产物中(H2+C1+C2)组分与异丁烷的质量比,CMR值越大,表示单分子裂化反应所占比例越大;HTI定义为产物中(丙烷+丁烷)与(丙烯+丁烯)的质量比,HTI值的大小表示氢转移反应的强弱。

表3 积炭前后催化剂的物理性质

1) 积炭率=催化剂上的焦炭质量/初始再生剂质量×100%,当积炭率为0时表示再生剂未积炭。

2 结果与讨论

2.1 反应温度对2-甲基-2-丁烯反应性能的影响

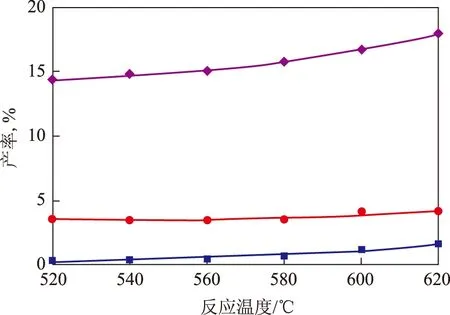

图1为不同反应温度下2-甲基-2-丁烯在再生剂上的裂解产物分布,其它反应条件为:剂油质量比10,雾化水量(w)25%,质量空速4 h-1,催化剂床层密度300~350 kgcm3。由图1可知,当反应温度由520 ℃增加到620 ℃时,(氢气+甲烷)产率增加1.42百分点,焦炭产率增加0.65百分点,(氢气+甲烷+焦炭)产率增加2.07百分点,丙烯收率增加3.59百分点。因此,提高反应温度有利于烯烃反应增产丙烯,但氢气、甲烷和焦炭产率也快速增加,其中提高反应温度对(氢气+甲烷)产率的影响更为显著,其产率增加量约为焦炭产率增加量的2倍以上。

图1 反应温度对2-甲基-2-丁烯裂解产物分布的影响 ●—焦炭; ■—氢气+甲烷; ◆—丙烯。 图2~图4同

2.2 催化剂床层密度对2-甲基-2-丁烯反应性能的影响

由于反应温度大于600 ℃之后,不可避免地导致轻烃热裂化反应加剧,此时干气中热裂化反应产物的比例增加,催化裂化反应产物的比例减少[7],所以更多研究者将关注点转向通过采用特殊的反应器来强化轻烃反应,如快速床反应器或密相湍流床反应器等,这些反应器最重要的特性是反应器内的催化剂床层密度均高于传统的提升管反应器。图2为不同催化剂床层密度下2-甲基-2-丁烯在再生剂上的裂解产物分布,其它反应条件为:反应温度600 ℃,反应时间1.0~1.2 s,剂油质量比10,雾化水量(w)25%。由图2可知,当催化剂床层密度由72 kg/cm3增加到185 kg/cm3时,(氢气+甲烷)产率增加0.01百分点,焦炭产率增加1.56百分点,(氢气+甲烷+焦炭)产率增加1.57百分点,丙烯收率增加2.09百分点。因此,提高催化剂床层密度能有效增产丙烯,但(氢气+甲烷+焦炭)产率增加,特别是焦炭产率大幅提高。

图2 催化剂床层密度对2-甲基-2-丁烯裂解产物分布的影响

2.3 2-甲基-2-丁烯在积炭催化剂上的反应性能

由上述研究结果可知,反应温度和催化剂床层密度都是影响轻烃反应增产丙烯的关键工艺参数,但在增产丙烯的同时副产物也增加。通过降低再生剂与轻烃接触的初始温度可降低干气产率,公开文献和专利中有较多论述,但对在较高催化剂床层密度下如何进一步降低氢气、甲烷和焦炭产率,却研究较少。

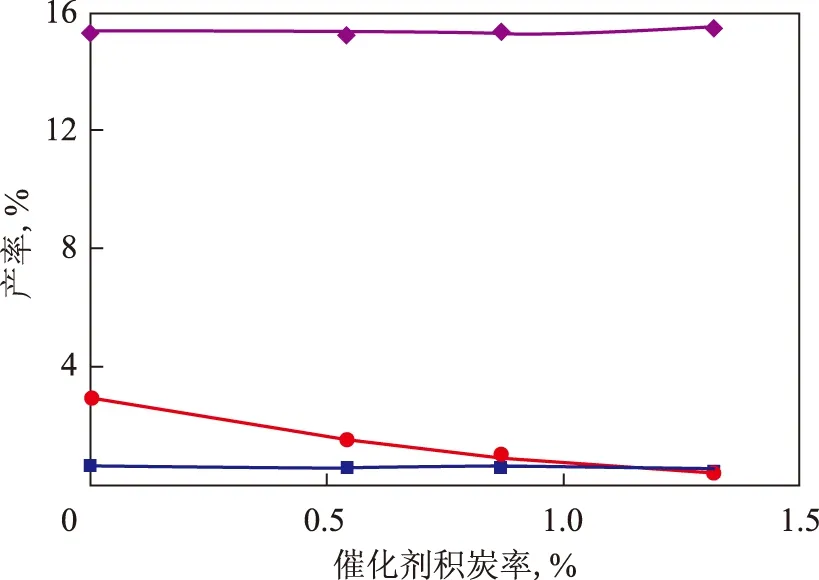

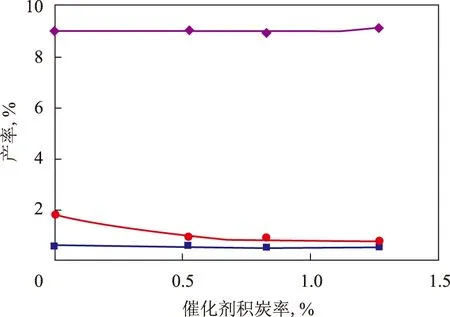

轻烃反应生成丙烯的主要场所是催化剂微孔中的择形孔道,催化剂的基质表面、大中孔并不是理想的反应场所,即使基质表面和大中孔被焦炭覆盖,只要轻烃能够有效进入微孔中的择形孔道,则生成丙烯的反应不会受到影响,因此对积炭剂上轻烃裂解反应的效果进行考察。图3为2-甲基-2-丁烯在以回炼油为积炭前体的积炭催化剂上的裂解反应产物分布,其它反应条件为:反应温度600 ℃,反应时间1.1 s,剂油质量比10,雾化水量(w)25%,催化剂床层密度127 kg/cm3。由图3可知,当催化剂上积炭率由0增加到1.32%时,(氢气+甲烷)产率降低0.07百分点,焦炭产率降低2.55百分点,(氢气+甲烷+焦炭)产率降低2.62百分点,降低幅度达89.12%,丙烯收率稳定,变化幅度小于1.43%。可见在本实验的积炭率范围内,催化剂中择形孔道的作用并未受到明显影响,而工业待生剂的积炭率基本在14%以下。

图3 催化剂积炭率对2-甲基-2-丁烯产物分布的影响

在与上述实验相同的反应条件下,采用积炭剂2与再生剂的混合催化剂(质量比1∶1)进行试验,结果见表4,表中的计算值是由再生剂和积炭剂2的试验结果按线性加和法计算得到。由表4可知,采用混合催化剂时2-甲基-2-丁烯裂解产物产率的实验结果与计算值很接近,说明混合催化剂上的反应效果取决于其中积炭催化剂的类型及比例。

表4 混合催化剂上2-甲基-2-丁烯的裂解反应效果

2.4 轻烃在积炭催化剂上的反应性能

在以回炼油为积炭前体的积炭催化剂上炼油厂轻烃的裂解反应产物分布见图4,其它反应条件为:反应温度600 ℃,反应时间1.1 s,剂油质量比10,雾化水量(w)25%,催化剂床层密度127 kgcm3。由图4可知,当催化剂上积炭率由0增加到1.27%时,(氢气+甲烷)产率降低0.04百分点,焦炭产率降低1.06百分点,(氢气+甲烷+焦炭)产率降低1.10百分点,降低幅度达45.27%,而丙烯收率变化不大,变化幅度低于1.23%。由表3中列出的不同积炭深度催化剂的物理性质可知,随着催化剂上积炭量的增加,其BET比表面积呈下降趋势,积炭催化剂的微孔表面积和微孔体积都略小于再生剂,但下降幅度不大,因此其择形孔道的作用并没有受到太大的影响。

图4 催化剂积炭率对轻烃反应产物分布的影响

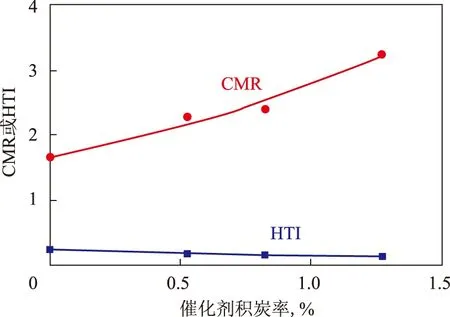

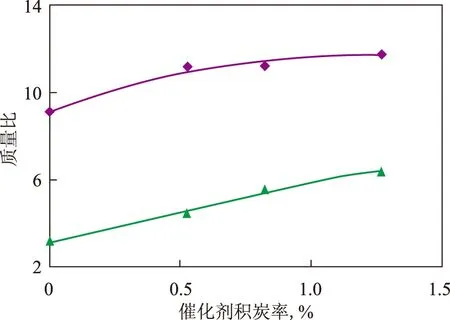

催化剂积炭率对轻烃相关反应指数的影响分别见图5和图6。由图5可知,随着催化剂积炭率的增加,CMR值增大,HTI值减少,说明双分子氢转移反应受到抑制,导致单分子裂化反应比例有所增加,而焦炭生成的过程中需要发生氢转移反应,因此轻烃在积炭催化剂上反应可以抑制生焦过程。由图6可知,由于双分子氢转移反应受到抑制,产物中丁烯丁烷质量比和丙烷丙烯质量比均增大,气体的烯烃度提高,有利于增产低碳烯烃。

图5 催化剂积炭率对轻烃反应指数的影响

图6 催化剂积炭率对气体烯烃度的影响 ◆—丙烯丙烷质量比; ▲—丁烯丁烷质量比

2.5 催化剂积炭前体对轻烃反应性能的影响

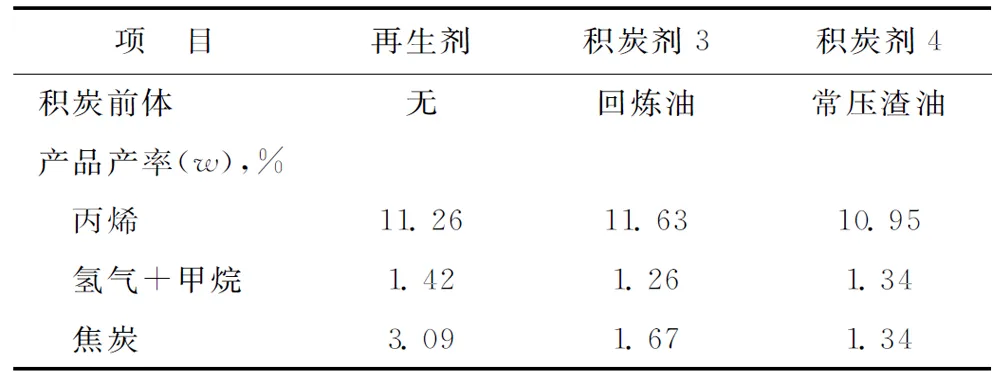

以炼油厂轻烃为原料,分别以积炭剂3和积炭剂4为催化剂,考察不同积炭前体对积炭催化剂上轻烃裂解反应性能的影响,结果见表5,反应条件为:反应温600 ℃,剂油质量比10,雾化水量(w)25%,质量空速4 h-1,催化剂床层密度312 kgcm3。从表5可以看出,与再生剂相比,轻烃在常压渣油形成的积炭剂4和回炼油形成的积炭剂3上反应时,(氢气+甲烷)产率和焦炭产率均下降,但是在积炭剂4上丙烯产率有所降低,而在积炭剂3上丙烯产率则略有上升,说明积炭剂3的性能优于积炭剂4。

回炼油和常压渣油的相对分子质量均较大,均难以直接进入微孔中的择形孔道,但常压渣油的胶质含量和残炭明显大于回炼油(见表2)。一般认为胶质和沥青质类重组分在进料时很难雾化,极易生成焦炭。尽管积炭剂4和积炭剂3上的积炭率大致相当,但焦炭来源有明显的差异,积炭剂4上的焦炭主要由常压渣油中的胶质和沥青质反应生成,而积炭剂3上的焦炭主要由回炼油中的芳烃反应生成。积炭剂4的总孔体积明显小于再生剂和积炭剂3(见表3),说明常压渣油中胶质和沥青质快速形成的焦炭可能将部分孔道堵塞,未能均匀覆盖在催化剂的表面,导致轻烃反应时进入择形孔道的难度加大,使反应效果不佳。

表5 不同积炭前体对积炭催化剂上轻烃裂解反应性能的影响

由于工业装置中积炭催化剂可能在流化床循环使用,不断参与反应,因此进一步考察了轻烃在积炭催化剂上循环反应的稳定性。用回炼油对催化剂进行预积炭,催化剂的初始积炭率为1.09%。轻烃在积炭催化剂上连续多次反应,每次反应后进行汽提,前4次反应后不进行催化剂再生,只在第5次反应汽提后进行再生,得到5次反应后的焦炭总量,计算5次反应的焦炭产率平均值,将其作为每次反应的焦炭产率,试验结果见图7,反应条件为:反应温度600 ℃,剂油质量比10,雾化水量(w)25%,质量空速4 h-1,催化剂床层密度312 kgcm3。由图7可知,轻烃连续多次在积炭催化剂上反应时,丙烯收率和(氢气+甲烷+焦炭)产率基本稳定。5次反应的焦炭产率、(氢气+甲烷)产率、丙烯收率的平均值分别为0.93%,1.326%,11.82%,而对应条件下轻烃在再生剂上的焦炭产率、(氢气+甲烷)产率、丙烯收率分别为3.02%,1.42%,11.41%,变化幅度分别达-69.21%,-6.62%,3.58%,说明积炭催化剂具有良好的活性稳定性。

图7 轻烃在积炭催化剂上多次反应的产物分布●—丙烯; ■—氢气+甲烷+焦炭

3 结 论

(1) 在轻烃催化裂解反应过程中,提高反应温度和催化剂床层密度都能使丙烯收率提高,但是提高反应温度会引起氢气和甲烷产率快速增长,而提高催化剂床层密度则会引起焦炭产率快速增长。

(2) 与再生剂相比,轻烃在以回炼油为前体的积炭催化剂上反应时,可明显减少双分子氢转移反应和生焦反应,使氢气、甲烷和焦炭的总产率明显下降,而丙烯收率基本不变;且积炭催化剂经多次循环使用后,仍可保持较好的轻烃裂解反应性能,具有良好的活性稳定性;采用回炼油在催化剂上适度积炭不会影响催化剂中择形孔道的作用。

(3) 以常压渣油为前体的积炭催化剂与以回炼油为前体的积炭催化剂上的焦炭来源不同,导致两者的物理性质不同,其中以回炼油为前体的积炭催化剂的性能优于以常压渣油为前体的积炭催化剂。

[1] 陈曼桥,孟凡东.增产丙烯和生产清洁汽油新技术—FDFCC-Ⅲ工艺[J].石油炼制与化工,2008,39(9):1-4

[2] 李晓红.两段提升管催化裂化多产丙烯(TMP)技术应用基础研究[D].东营:中国石油大学(华东),2007

[3] 张执刚,谢朝钢,朱根权.增强型催化裂解技术(DCC-PLUS)试验研究[J].石油炼制与化工,2010,41(6):39-43

[4] 吴永涛,杨光福,王刚,等.反应温度对汽油催化裂解多产低碳烯烃的影响[J].现代化工,2009,29(1):74-77

[5] 李晓红,沙有鑫,李春义,等.FCC轻汽油催化裂化生产丙烯反应规律的研究[J].燃料化学学报,2007,35(2):181-187

[6] 段秀华,山红红,杨朝合,等.不同组成FCC轻汽油催化裂化增产丙烯性能研究[J].石油与天然气化工,2008,37(4):303-306

[7] 张希彬.催化裂化汽油催化裂解反应规律的研究[D].东营:中国石油大学(华东),2007

EFFECT OF COKE DEPOSITION ON REGENERATED FCC CATALYST ON LIGHT HYDROCARBON CRACKING REACTION

Zhu Jinquan, Gao Yongcan

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

To reduce the yield of hydrogen, methane and coke in the secondary reaction of light hydrocarbon in FCC process for more low carbon olefins,the effect of reaction temperature and catalyst bed density on the catalytic cracking of light hydrocarbon and 2-methyl-2-butene on coked regenerated FCC catalyst was investigated in a small fixed-fluidized bed reactor. A series of coked catalysts with different carbon deposition was made by reaction of regenerated catalyst with heavy cycle oil (HCO) or atmospheric residue and used for catalytic cracking of light hydrocarbon test. The experiment results show that the yield of propylene rises with increasing reaction temperature and catalyst bed density, but the yield of hydrogen and methane increases rapidly at high temperature. The increase of catalyst bed density causes rapid growth of coke yield. Compared with the results on the regenerated catalyst, the total yields of hydrogen, methane and coke on the coked catalyst significantly decrease and yield of propylene is almost unchanged. Even if the coked catalyst is recycled many times, the cracking activity for light hydrocarbon still remains stable. The performance of the coked catalyst obtained with HCO is better than the coked catalyst obtained with residue oil.

catalytic cracking; light hydrocarbon; coke; hydrogen; methane; coked catalyst

2016-03-04; 修改稿收到日期: 2016-05-29。

朱金泉,硕士,工程师,从事重油催化裂化研究工作。

朱金泉,E-mail:zhujq.ripp@sinopec.com。