港珠澳大桥东人工岛敞开段隧道侧墙大体积混凝土温度控制

赵 辉,谷坤鹏,陈克伟

港珠澳大桥东人工岛敞开段隧道侧墙大体积混凝土温度控制

赵 辉1,谷坤鹏2,陈克伟2

(1.中交三航局第二工程有限公司,上海200122;2.中交上海三航科学研究院有限公司,上海200032)

港珠澳大桥东人工岛敞开段隧道侧墙属于超高长墙式大体积混凝土结构,且与底板分步浇筑,温度控制和裂缝控制技术难度较高。采用有限元对混凝土温度场进行了模拟计算分析,并根据墙体的结构特点,提出了采用冷水机降低混凝土拌制用水温度,采用循环冷却水控制墙体混凝土的温升,冷却水管间距从80 cm加密至30 cm等成套温控技术措施。结果表明,成套技术措施有效控制了敞开段隧道侧墙大体积混凝土的温度,大幅度降低了墙体应力集中区的开裂风险。

港珠澳大桥;敞开段隧道;大体积混凝土;冷却水管;温度控制;裂缝控制

1 概述

港珠澳大桥东人工岛敞开段隧道东侧与桥梁衔接,西侧与暗埋段隧道相接,敞开段隧道为钢筋混凝土结构,全长288.781 m,纵向有2.98%坡度,共分为10段(OE1—OE10),每段之间设置1道变形缝。

敞开段隧道由底板、侧墙和中墙3部分组成,主要结构断面形式为“山”字形,见图1。敞开段整体采用先浇筑底板,后浇筑侧墙和中墙的分步浇筑方式进行混凝土浇筑施工。

敞开段隧道侧墙高度最大超过11m,厚度最大约2.5 m,分段长度约15 m,属于长墙式大体积混凝土结构,而设计要求为清水混凝土,混凝土强度等级为C45,设计使用寿命为120 a,对裂缝控制要求较高。

图1 敞开段隧道典型断面图(单位:cm)Fig.1 Typical cross-section of open tunnel(cm)

根据长墙收缩应力计算理论[1]及底板上长墙温度及应力相关研究[2-4],后浇筑墙体除受底板不同步浇筑约束应力影响外,大体积混凝土温度应力也是影响墙体裂缝开展的主要因素之一,特别是侧墙下部至与底板结合部位为应力集中区,约束应力较大,需进一步降低大体积混凝土的温度,进而降低开裂风险。

另外港珠澳大桥所处环境为常年高温多雨,且受外海孤岛作业条件限制,大体积混凝土温度控制难度较大。

为控制敞开段隧道侧墙大体积混凝土的温度,本文以OE1-1北侧墙为例,通过有限元温度场仿真计算分析,并从混凝土配合比设计、原材料降温和冷却水管降温等方面,阐述了港珠澳大桥东人工岛敞开段隧道侧墙大体积混凝土温度控制施工技术措施,并给出了温度监测结果。

2 混凝土原材料优选及配合比优化设计

敞开段混凝土配合比设计需同时考虑清水混凝土外观质量、大体积混凝土温度控制和低收缩3个方面,因此如何在保证混凝土外观质量满足清水混凝土要求的同时,降低混凝土的水化热和收缩是一个技术难题。

针对设计要求,进行了大量的配合比试验研究,采用了低水化热硅酸盐水泥,大掺量复掺矿粉和粉煤灰,同时采用具有缓凝组分的高效减水剂的方式进行混凝土配合比优化设计,以期配制具有低水化热、凝结时间相对较长且不影响外观质量的混凝土。

2.1 混凝土原材料

1)水泥:采用华润水泥(平南)有限公司的P.II 42.5低水化热硅酸盐水泥。

2)粉煤灰:采用镇江华源集团新型建材分公司的Ⅰ级粉煤灰。

3)矿渣粉:采用唐山曹妃甸盾石新型建材有限公司的S95矿渣粉。

4)粗骨料:采用新会白水带石场的5~10 mm、10~20mm两级配碎石。

5)细骨料:采用西江河砂,其细度模数为2.7~2.9。

6)减水剂:采用江苏特密斯外加剂有限公司生产的TMS-YJ-1型聚羧酸高效减水剂。

2.2 混凝土配合比

混凝土单方胶凝材料用量为420 kg/m3,粉煤灰掺量为25%,矿粉掺量为30%,水胶比为0.34,具体配合比及参数见表1,混凝土初凝时间为9 h 45min,终凝时间为12 h 55 min。

表1 混凝土配合比及配合比参数Table1 Mix ratio of concrete and parameters forMix ratio

3 侧墙混凝土温度场有限元计算及冷却水管布设方案

3.1 未布设冷却水管混凝土温度场有限元计算

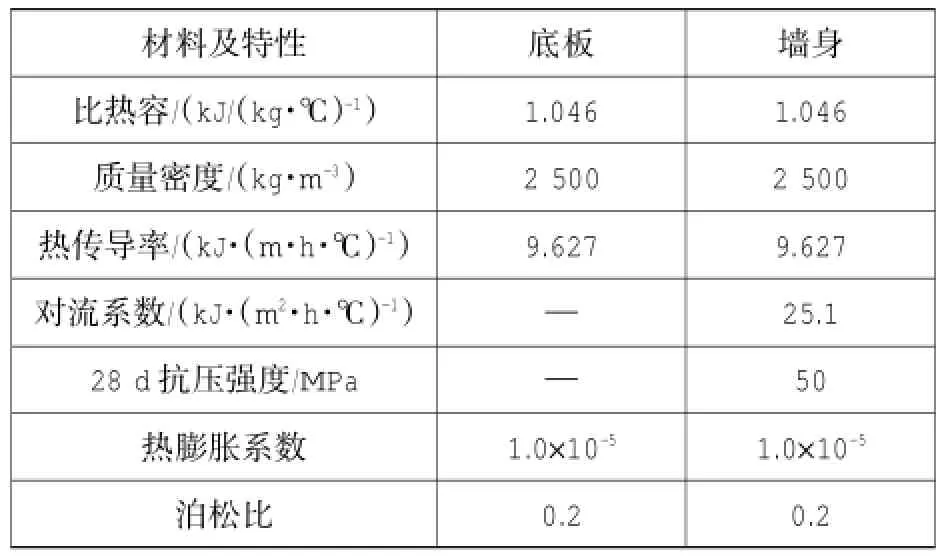

采用MADAS进行侧墙混凝土温度场有限元计算分析。计算时,大气温度取35℃,不考虑气温随时间变化,墙身混凝土浇筑温度取31℃,混凝土升温函数取指数式,绝热温升取55℃。混凝土采用德国PERI公司的木模板,双层面板侧对流系数取16.744 kJ/(m2·h·℃),单层面板侧对流系数取33.488 kJ/(m2·h·℃),表2为混凝土热物理参数取值。

表2 混凝土热物理参数取值Table2 Thermophysicalparametersof concrete

未布设冷却水管的侧墙混凝土温度场分布见图2。

图2 未布设冷却水管混凝土温度场Fig.2 Temperature field of concretewithoutcooling water pipes

由计算结果可知,不采取冷却水管降温措施情况下,混凝土芯部最高温度约为72℃,温升较大,产生温度裂缝的风险较大,因此,需采取冷却循环水的方式以降低混凝土温度,特别为进一步降低侧墙下部应力集中区混凝土的温度应力,需对下部混凝土进一步加密冷却水管。

3.2 冷却水管布设方案

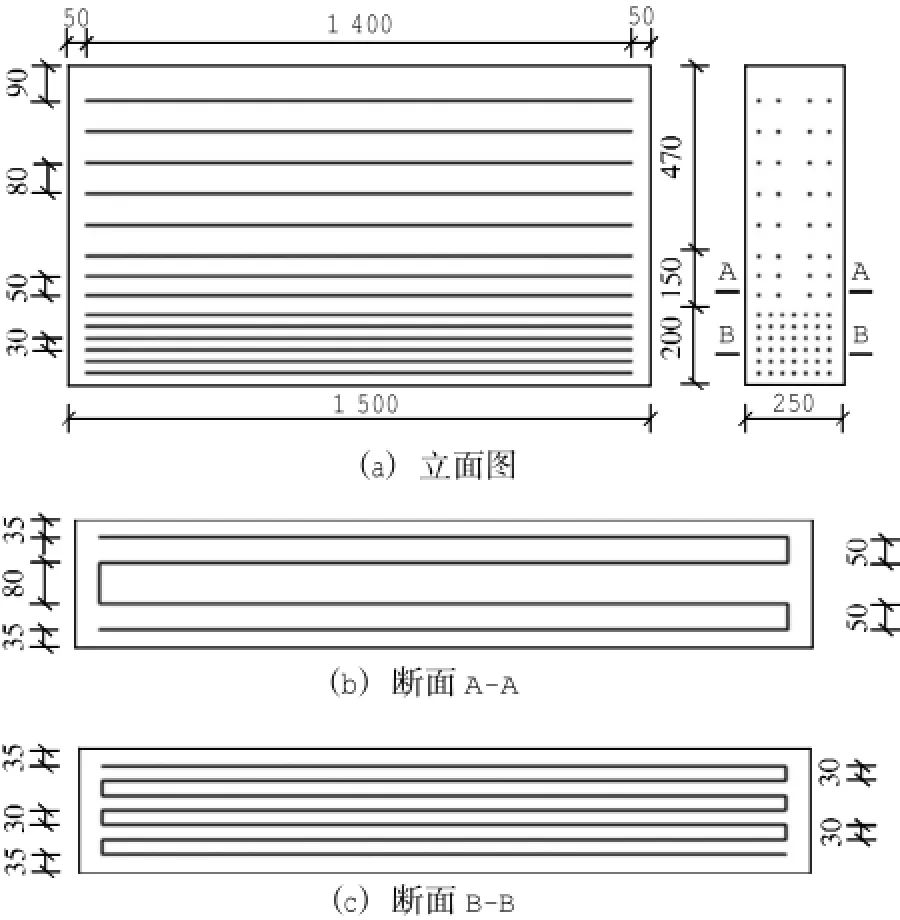

针对敞开段隧道侧墙的结构特点及温度和裂缝控制要求,并经过多次温度场的有限元分析计算,采用变间距的方式进行冷却水管布设,即从墙体上部至下部依次加密冷却水管,共分3层分别布设,第1层为2 m以下区域至墙体底部,冷却水管水平和竖直方向间距均为30 cm;第2层为高度约2~3.5 m区域,水平和竖直方向间距增加至50 cm;第3层为3.5m以上区域,继续将竖直方向间距增加至80 cm。另外,为方便混凝土浇筑振捣施工,其中第2层和第3层中间两列水管水平间距加宽为80 cm。冷却水管布设方案如图3所示。

图3 冷却水管布设方案Fig.3 Plan for laying of coolingwater pipes

3.3 布设冷却水管混凝土温度场有限元计算

有限元计算时冷却水管直径取50 mm,水温取30℃,流速取4 m3/h,自浇筑混凝土覆盖冷却水管时开始通水,通水周期按照72 h考虑。冷却水对流系数取740 kJ/(m2·h·℃)。

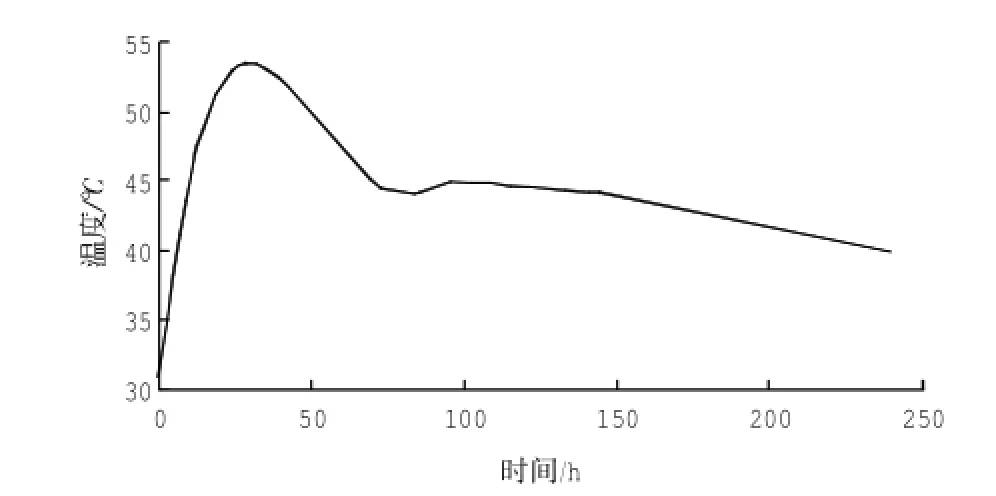

布设冷却水管的混凝土有限元温度场分布见图4,代表性的冷却水管30 cm间距区域中心最高温度历时曲线见图5,由有限元温度场计算结果可知,布设冷却水管后冷却水管间距30 cm、50 cm和80 cm的3个区域中心点的芯部最高温度分别由70℃、72℃和72℃下降为53℃、58℃和64℃。因此,按此冷却水管布设方案可有效降低墙体混凝土的芯部温度,特别可大幅度降低底部应力集中区的混凝土温度,进而大幅度降低侧墙开裂风险。

图4 布设冷却水管侧墙纵断面混凝土温度场Fig.4 TeMperature field of concrete in its longitudinal crosssectionw ith coolingwater pipe

图5 冷却水管30 cm间距区域中心最高温度曲线Fig.5 Cu rves of highest teMperature at area center ofcoolingwater pipeswith a spaceof30 cm

4 施工温度控制技术措施

4.1 混凝土浇筑温度控制

1)混凝土原材料降温:采用2台冷水机(分别为10m3/h、15 m3/h)对搅拌用水进行降温,浇筑混凝土前4 h打开冷水机,确保水温<5℃;对于粗骨料和细骨料采用搭设遮阳棚进行遮阳降温;对于粉料,新进场的水泥需放置一段时间充分降温后方能使用,并在筒仓侧面覆盖帆布进行遮阳降温。

2)运输浇筑过程的降温:混凝土罐车、泵管包覆隔热材料,并定时洒水降温;现场与搅拌站紧密联系,减少混凝土的运输等待时间,降低运输等待过程中混凝土温升。

3)其他措施:综合考虑昼夜温度变化,充分利用夜间温度降低的时段,选择合适的浇筑时间,以降低模板温度、混凝土原材料温度和环境温度。混凝土浇筑前对模板钢筋喷雾降温。

4.2 冷却循环水降温控制

考虑工程实际情况,采用直径为40 mm的冷却水管,单根冷却水管长度不超过200 m,冷却水管按设计计算分别间隔30 cm、50 cm和80 cm进行布设,每根冷却水管的流量可调范围为0~10 m3/h,采用暗埋段消防水池作为冷却水的蓄水池,储水量大约为500 m3。施工过程中进行温度测试,并根据测试结果进行冷却水流量大小调节和开关操作。

4.3 混凝土浇筑、拆模和养护

浇筑选择傍晚18:00开始,理论混凝土方量295 m3,浇筑时间约18 h。混凝土浇筑完毕后顶部搭设防水雨棚进行遮阳防雨,顶面抹面完成后覆盖薄膜和棉被进行保温保湿养护,7 d后拆模,拆模后迅速以带膜土工布覆盖包裹进行保温保湿养护。

5 温度测试结果及分析

5.1 原材料温度和混凝土浇筑温度

混凝土原材料温度见表3,使用冷水机大幅度降低了搅拌用水的温度,水温测试结果为3~5℃,相应的降温措施也较好地降低了水泥和矿粉等粉体材料的温度,水泥温度降低至40℃以下,同时也较好地控制了骨料的温度。在此基础上,混凝土出机温度测试结果为26.7~28.4℃,浇筑温度为27.8~30.3℃,均得到了较好的控制。

表3 混凝土原材料温度Table3 TeMperatu re of constituentmaterials for concrete℃

5.2 墙体混凝土温度

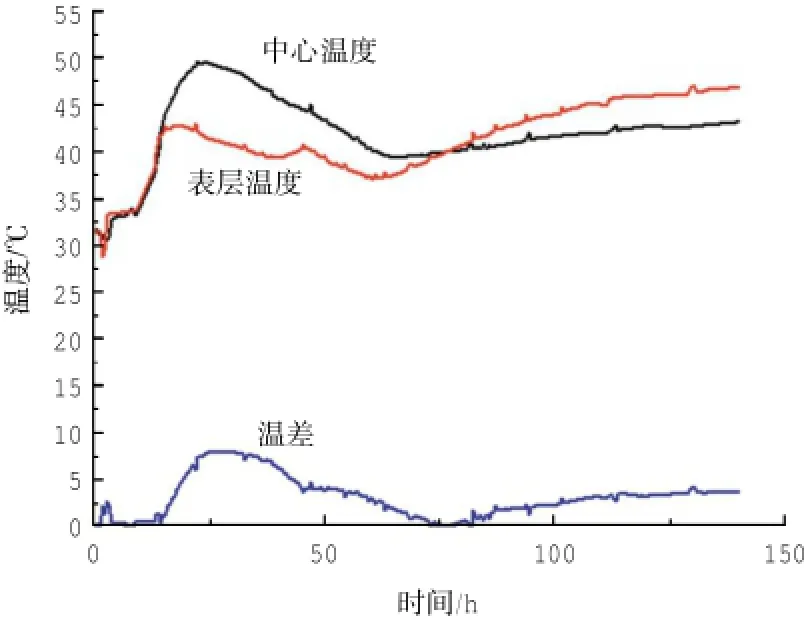

混凝土通水降温过程中,消防水池内水的温度为30~36℃,对不同冷却水管布设层中心温度和表层温度进行测试,表4为测试结果。根据混凝土浇筑和温度测试结果,从下至上先后依次开启和关闭冷却水管,并进行冷却水流量调节。由测试结果可知,冷却水管间距30 cm、50 cm和80 cm的混凝土芯部最高温度分别为49.6℃、60.4℃和67.8℃,温峰出现时间分别在23 h、38 h和40 h,内表最大温差分别为7.8℃、11.2℃和12.4℃,温峰出现后3 d,平均降温速率分别为3.1℃、3.6℃和5.4℃。图6为代表性的温度测试曲线图(第1层),从图中可以看出,冷却水管间距30 cm的最下层由于温度较低,受上部较高温度和停止通水时间晚的影响,降温速率较小,且在65 h后温度有一定的回升。因此,冷却水管的布设方案较好地控制了侧墙的温度,特别是大幅度降低了墙体下部应力集中区混凝土的芯部最高温度、内表温差和降温速率,进一步降低了此部位的温度应力和开裂风险。

表4 混凝土温度测试结果Table4 Measured resultsof concrete teMperature

图6 第1层温度测试曲线图Fig.6 CurvesofMeasured teMperature of first layer

6 结语

1)根据敞开段隧道侧墙大体积混凝土的结构特点,通过有限元对温度场进行计算分析,提出了从上至下依次加密冷却水管的布设方案,上部冷却水管间距80 cm,中部间距50 cm,特别是下部受底板不同步约束导致应力集中区域冷却水管加密至间距30 cm。

2)提出了使用冷水机生产拌制混凝土用水的技术措施,控制水温范围3~5℃,并通过其他原材料和运输过程中的降温技术措施,有效降低了混凝土出机温度和浇筑温度。

3)对敞开段隧道侧墙进行了温度监测,冷却水管间距为30 cm、50 cm和80 cm的混凝土芯部最高温度分别为49.6℃、60.4℃和67.8℃,加密冷却水管及其他相应的降温技术措施有效地控制了侧墙的温度,特别是大幅度降低了墙体下部应力集中区混凝土的芯部最高温度、内表温差和降温速率,因此进一步降低了此部位的温度应力和开裂风险。

[1]王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,2000.

WANG Tie-meng.Control of cracking of Engineering structures [M].Beijing:China Building Industry Press,2000.

[2]朱伯芳.大体积混凝土温度应力与温度控制[M].北京:中国水利水电出版社,2012.

ZHU Bo-fang.Temperature stress and temperature control ofmassive concrete[M].Beijing:ChinaWater&Power Press,2012.

[3]徐丽.混凝土底板上长墙的温度应力计算[J].工程质量,2009,27(3):60-63.

XU Li.Temperature stress calculation of long-wallon concrete bottoMslab[J].Quality of Civil Engineering and Construction,2009, 27(3):60-63.

[4]谷坤鹏,于铜,陈克伟,等.大尺度现浇暗埋段隧道裂缝控制关键技术[J].中国港湾建设,2015,35(11):4-7.

GU Kun-peng,YU Tong,CHEN Ke-wei,et al.Key technology of crack control for large-scale cast-in-situ buried tunnel[J].China Harbour Engineering,2015,35(11):4-7.

TeMperature control for massive concrete for side walls of open tunnel in east artificial island of Hongkong-Zhuhai-Macao Bridge

ZHAOHui1,GUKun-peng2,CHENKe-wei2

(1.No.2 Engineering Co.,Ltd.of CCCCThird Harbor EngineeringCo.,Ltd,Shanghai200122,China;2.CCCCShanghaiThird HarbourEngineeringAcademy ofScience Co.,Ltd,Shanghai200032,China)

Side walls of the open tunnel in the east artificial island of Hongkong-Zhuhai-Macao Bridge is a very high and long-wall typemass concrete structure and the concrete is placed separately froMthe floor slabs,as a result,it is technically difficult for temperatureand crack controlling.Concrete temperature fieldwasanalyzed by finite elementmethod and,according to the structural features of the walls,a series of technicalmeasures for temperature control were used including lowering the temperature of concretemixing water with water-cooling-machines,controlling the temperatures rise in concrete walls by circulating cooling water,and changing the space between cooling water pipes froM80 cMto 30 cm.The results show that the mass concrete temperaturesof the sidewallswere controlled effectively by the technicalmeasures and the cracking risks in the stress concentration areas are reduced significantly.

Hongkong-Zhuhai-Macao Bridge;open tunnel;mass concrete;cooling water pipe;temperature control;crack control

U654;TV431

A

2095-7874(2016)07-0021-05

10.7640/zggw js201607007

2016-05-23

2016-06-01

赵辉(1974—),男,上海市人,高级工程师,港航专业。E-mail:510980069@qq.com