天然原料活性保留技术的研究

贾福怀 陶刚* 涂宏建 涂建飞 王俊 雷蕾

宁波御坊堂生物科技有限公司 浙江宁波 315012

天然原料活性保留技术的研究

贾福怀 陶刚* 涂宏建 涂建飞 王俊 雷蕾

宁波御坊堂生物科技有限公司 浙江宁波 315012

目的:优化天然原料有效成分的富集和活性保留技术,解决传统处理加工技术的弊端。方法:应用正交实验摸索出橙的冻干最佳工艺参数。以橙粉的粒径、溶解性、还原糖及VC含量为指标,考察超微粉碎对橙粉理化指标的实际影响。结果:橙微波真空干燥阶段工艺条件为:真空压力3.0-4.5kpa,微波功率密度0.82W/g,切片厚度4mm;真空冷冻干燥阶段最佳工艺条件为:预冻速率0.6℃/min,预冻初始温度-30℃,干燥室压力75pa,加热板温度40℃。超微粉碎能改善橙粉的物理特性,其粒径分布更均匀、溶解性增强、还原糖含量显著增加,VC含量略微减少。结论:建立的有效成分富集和活性保留方法,可提高原料利用率,降低损耗。

天然原料;活性保留;技术;研究

天然原料有效成分的富集和活性保留是业内的技术难题,本研究针对传统处理加工技术的弊端,综合运用微波真空干燥、真空冷冻干燥、低温超微粉碎等创新性技术,进行技术应用研究,能将原料中的天然多糖、维生素等多种成分最大限度富集保留,使产品富含功效成分,发挥出最大的功效,原料利用率加倍提高。

天然原料采用微波真空干燥结合真空冷冻干燥技术处理,与传统干燥方法相比,原料风味、营养物质及生理活性成分损失更小,挥发性、热敏性及易氧化成分损失更少,能较好地保持原料本来的色香味及营养,能发挥出最大的功效。

超微粉碎技术是近20年内迅速发展起来的高新技术,作为传统粉碎技术的进一步发展,它以其自身优点在天然原料粉碎中占据独特的优势地位。其原理是利用机械或流体动力将直径在3mm以上的物料颗粒粉碎至10~25μm。与常规粉碎相比,超微粉碎可以粉碎常温下难以粉碎的韧性、黏性、弹性、油性较大的物料,粉碎后的物料物理性质也有很大改善,流动性、分散性、溶解性更好,过筛目数为200目以上且粒度分布更均匀[1],粉中的功效成分溶出增多,也能更好地被人体吸收利用[2]。

1 材料与方法

1.1 试验材料

赣南脐橙,购自宁波水果批发市场

1.2 试验仪器设备

ZG-15真空冷冻干燥机, 杭州创意真空冷冻干燥设备厂;GWN-50B-5微波干燥机,天水华圆制药设备科技有限公司;FC250F-C万能粉碎机,上海天驹制药机械有限公司;WFJ-30低温超微粉碎机,江阴市海顺机械设备制造有限公司;LPG-5喷雾干燥机,江苏先锋干燥工程有限公司;S3500激光粒度仪,美国Microtrac公司;GA37P空气压缩机,阿特拉斯·科普柯压缩机有限公司;PTSX40碟式离心机,宜兴市华鼎粮食机械设备有限公司;WAY-2W 阿贝折光仪, 上海仪电物理光学仪器有限公司;ME204E电子天平,梅特勒-托利多。

1.3 试验方法

1.3.1 橙干燥前处理

取无病虫害无机械伤的新鲜脐橙,清水清洗表面杂质去除农药残留,除去表皮。

1.3.2 不同干燥工艺

喷雾干燥(SD):将去皮橙使用压榨机压榨,经过 6000r/min碟式离心机处理,去除橙茸等不溶物,蠕动上料喷雾干燥,工艺参数为进风温度185℃,出风温度85℃,压缩空气压力0.4Mpa,蠕动泵上料速度0.2L/min,得到橙粉。

微波干燥+真空冷冻干燥(FD):橙去皮后切片,切片厚度4mm,依据试验参数设置干燥程序,冷冻阶段预冻初始温度-30℃,干燥时间8~12h,得到冻干橙片。

一般粉碎:将冻干后的橙片使用万能粉碎机打粉,过80目筛网备用。

低温超微粉碎:将喷雾和冻干得到的橙粉分别使用低温超微粉碎机粉碎,得到橙超细粉。

1.3.3 橙粉物理特性测定方法

粒径大小采用激光粒度仪测定,橙粉溶解性采用和Gong相同的方法测定[3],还原糖采用3,5-二硝基水杨酸比色法测定,VC采用GB/T 5009.86,2,6—二氯酚靛酚滴定法测定[4],可溶性固形物采用阿贝折光仪测定。

2 结果与分析

2.1 微波真空干燥+真空冷冻干燥技术联用工艺优选

2.1.1 微波真空干燥条件

我们先用微波真空干燥脱去橙切片50%的总水分后,再使用真空冷冻干燥脱水至5%以下,干燥条件为微波真空干燥阶段,真空压力为3.0-4.5kpa,微波功率密度0.82 W/g,切片厚度4mm。与纯真空冷冻干燥进行比较,产品的营养成分和外形保留效果十分接近,却更加节省加工时间,大幅度降低生产能耗。

2.1.2 正交试验方案

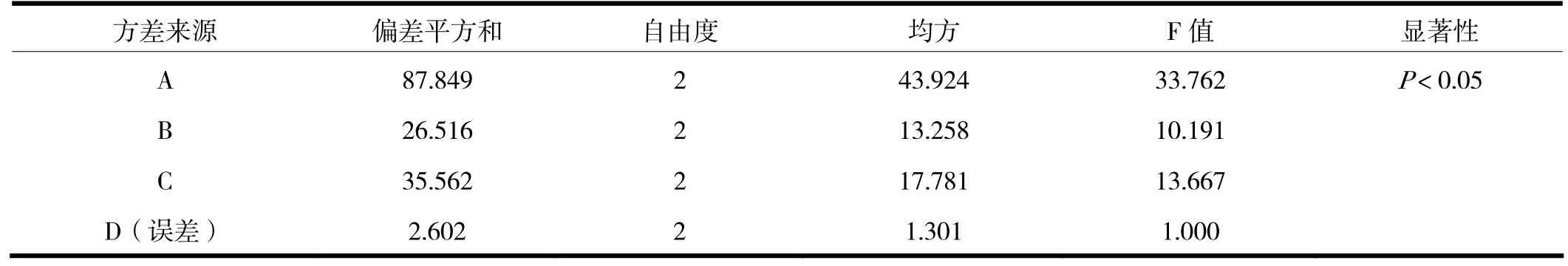

在得到微波干燥后半成品的基础上,选择预冻速率、干燥室压力、加热板温度这三个影响橙冻干切片质量的主要因素作为正交试验考察因素,每个因素设置3个水平,按 L9(34)正交表进行工艺优选试验,试验设计因素水平见表1。橙切片VC含量采用GB/T 5009.86,2,6—二氯酚靛酚滴定法测定,VC损失率(Y)按下式计算:Y=[(冻干前VC含量-冻干后VC含量)/冻干前VC含量]×100%。外观感官评分标准为表面组织结构细密,无起泡、塌陷现象,具有正常橙切片色泽香味。以VC损失率和外观评分为综合评价指标,称取微波真空干燥后橙切片 200g共九份,预冻初始温度设置为-30℃,准确测定 VC损失率,对冻干切片进行感官评价评分,冻干试验安排及结果见表2,方差分析见表3、4。

表1 橙真空冷冻干燥工艺正交试验因素水平

表2 橙真空冷冻干燥工艺正交试验安排及直观分析

表3 干燥工艺VC损失率方差分析

表4 干燥工艺外观评分方差分析

2.1.3 结果分析

由表2可见,以VC损失率为考察指标,直观分析显示对VC损失率的影响因素从大到小依次为:预冻速率>加热板温度>干燥室压力,最佳冻干条件为A2B3C1,据方差分析表3和直观分析的结果,在所考查范围内,预冻速率对 VC损失率影响显著(P<0.05),速率为0.6℃/min时VC损失率最低,干燥室压力升高时VC损失率降低特别明显,温度35-40℃之间VC损失率变化不明显,而温度达到45℃时损失率明显提升。以外观评分为考察指标,直观分析显示对外观评分的影响因素从大到小依次为:预冻速率>干燥室压力>加热板温度,最佳提取条件为A2B3C1,据方差分析表4和直观分析的结果,在所考查范围内,预冻速率对外观评分影响显著(P<0.05),速率保持在 0.6℃/min时评分最高,随着压力的升高评分也在升高,温度的增加有助于冻干切片的外观评分,当加热板温度达到40℃以后,品质变化趋于平稳,温度的提升有助于减少冻干时间降低能耗。考虑到生产实际需求,降低生产成本及节能减排、低碳环保的因素,在对VC含量及外观影响程度很小的基础上我们制定了切片厚度4mm,预冻速率0.6℃/min,预冻初始温度-30℃,干燥室压力75pa,加热板温度40℃的优选工艺。

2.2 超微粉碎原料品质研究

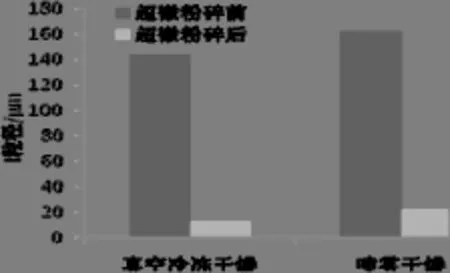

2.2.1 超微粉碎对橙粉粒径的影响

喷雾干燥、真空冷冻干燥橙粉超微粉碎前后的粒径如图1所示。

图1 超微粉碎对橙粉粒径的影响

由图1可知,两种干燥方式制得的橙粉在超微粉碎后粒径均降至25μm以下,尤其是冻干橙粉的粒径最小为12.47μm,超微粉碎后的橙粉粒径更小,粒度分布更加均匀。

2.2.2 超微粉碎对橙粉溶解性的影响

喷雾干燥、真空冷冻干燥橙粉超微粉碎前后的溶解性变化情况如图2所示。

图2 超微粉碎对橙粉溶解性的影响

由图2可知,两种干燥方式制得的橙粉在超微粉碎后的溶解性均变大,其中喷雾干燥后橙粉溶解性要明显好于冷冻干燥的。橙粉在溶解过程中,水分子接触到颗粒表面,并逐步扩散进颗粒内部,直到颗粒完全溶解于水中,影响这一过程的主要因素是颗粒的比表面积、颗粒的直径和扩散系数等。橙粉经过超微粉碎后,颗粒直径变小,比表面积增加,因而橙粉的分散性和溶解性增加,因此超微粉碎有助于橙粉溶解性的提升。

2.2.3 超微粉碎对橙粉还原糖含量的影响

喷雾干燥、真空冷冻干燥橙粉超微粉碎前后还原糖含量变化如图3所示。

图3 超微粉碎对橙粉还原糖含量的影响

由图3可知,两种干燥方式制得的橙粉在超微粉碎后的还原糖含量显著增加,最高可达60%,其中真空冷冻干燥法处理的橙粉还原糖变化更明显。橙粉经超微粉碎后,粒径明显变小,与提取液的接触面变大,且剧烈的机械作用力,破坏了细胞壁,使得橙粉中的营养成分有效溶出,溶出了更多的还原糖,说明超微粉碎可以增加橙粉中还原糖的溶出,提高人体的吸收利用率。

2.2.4 超微粉碎对橙粉VC含量的影响

喷雾干燥、真空冷冻干燥橙粉超微粉碎前后的VC含量变化如图4所示。

图4 超微粉碎对橙粉VC含量的影响

由图4可知,两种干燥方式制得的橙粉VC含量略微下降,橙粉在超微粉碎过程中收到摩擦力作用,造成了VC的少量损失,喷雾干燥相对于冷冻干燥而言,VC的降低更严重,这是因为高温导致VC氧化分解加速。

3 讨论

真空冷冻干燥在低温下进行,很好的保护了蛋白质、氨基酸等活性成分不被高温破坏变性或失去生物活力。物料厚度对冻干时间的影响很大,物料厚度越小,冻干速率越高。若物料太厚,加重冻干负荷,增加平均传热阻力和水蒸气从升华界面逸出的平均传质阻力,从而使传导到升华界面的热量减少,水蒸气的逸出速率减少,升华阶段的干燥时间大幅增加[5]。微波真空干燥+真空冷冻干燥的组合干燥模式能优势互补,避免了单一干燥方式的缺陷如热风干燥食品的收缩变性风味损失,喷雾干燥的焦化和营养素损失,极大改善了产品稳定性和感官特性。组合干燥模式具有减少干燥时间、降低能耗、提高质量、便于操作、利于环保、安全高效的优势。超微粉碎弥补了传统粉碎工艺的缺陷,使粉末的质感均匀性得到了改善,提高生物利用度,增强了药效,提升了原料利用率。

我们此项研究的最终目的是建立天然原料有效成分的富集和活性保留技术方法,最大程度地保留原料活性成分,提高原料利用率,降低生产损耗,保证原材料功效稳定可靠。通过天然原料活性留存技术的研究与应用,不仅改变了传统生产加工工艺,也提高了产品品质及市场竞争力。

[1]王亮,张慜等.牡蛎壳超微粉碎工艺及粉体性质[J]. 无锡轻工大学学报,2004 , 23 (1): 58-61.

[2]Zhao X Y, Yang Z B,Gai G S, et al.Effect of superfine grinding on properties of ginger power[J].Journal of Food Engineering, 2009,91:217-222.

[3]Gong Z Q,Zhang M, Mujumdar A S, et al.Spray drying and agglomeration of instant bayberry power[J].Drying Technology, 2008,26:116-121.

[4]GB/T 6195-1986 水果、蔬菜维生素C含量测定法(2,6—二氯酚靛酚滴定法)[S].

[5]彭帮柱,岳田利等.猕猴桃切片真空冷冻干燥工艺参数优化[J]. 农业机械学报, 2007,38(4):98-102.

Research on the technology of natural material’s active retention

JIA Fu-huai, TAO Gang*, TU Hong-jian, TU Jian-fei,WANGJun,LEILei

Ningbo YuFangTang Biological Technology Co., Ltd., ZheJiang Ningbo 315012

Objective:Optimize the technology of enrichment of active ingredients and retention activity for natural raw materials, and solve the drawbacks of traditional processing technology.Methods: The optimum technological parameters of the freeze-drying of orange were explored by orthogonal experiment. With the particle size, solubility, reducing sugar and VC content as indexes, studied the actual effect of Superfine Pulverization on Physical and Chemical Indices of Orange powder. Orange vacuum drying process of microwave drying process conditions.Results:The conditions of orange microwave drying by vacuum: 3.0-4.5kpa vacuum pressure, microwave power density 0.82W/g, slice thickness of 4 mm; The optimum conditions of vacuum freeze drying stage: Pre-freezing rate of 0.6 ℃ /min, initial freezing temperature of -30℃, drying chamber pressure 75pa, heating temperature of 40℃. Superfine Crushing can improve the physical characteristic of orange powder, the particle size distribution is more uniform, the solubility enhancement, reducing sugar content is increased significantly, VC content reduced slightly.Conclusion: Set up the enrichment of active ingredients and retention activity, for Improve material utilization and reduce losses.

Natural material; Active retention; Technology; Research

TQ461

A

1672-5018(2016)10-041-03

第一作者:贾福怀(1963—),男,高级工程师,研究方向为健康产品开发。

*通讯作者:陶刚(1984—),男,工程师,研究方向为保健功能食品的研究。