超声冲击消除高强钢焊接残余应力的数值模拟研究

李良碧,万正权

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江212003;2.中国船舶科学研究中心,江苏 无锡214082)

超声冲击消除高强钢焊接残余应力的数值模拟研究

李良碧1,万正权2

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江212003;2.中国船舶科学研究中心,江苏 无锡214082)

焊接残余应力会对结构的力学特性带来不利的影响,而超声冲击能较有效地消除大型焊接结构残余拉应力,起到大幅增加结构疲劳强度的作用。该文首先采用热弹塑性方法对超声冲击前的高强钢平板焊接残余应力进行分析,然后采用瞬态动力学方法对焊接残余应力的超声冲击消除进行三维仿真研究,最后对超声冲击前后残余应力的数值计算结果与试验结果进行对比分析研究。由分析结果可知:超声冲击前高强钢平板焊缝附近存在较大的残余拉应力,呈双峰分布;超声冲击后较大的残余拉应力转化为残余压应力;数值模拟结果与试验结果相一致。并且,平板厚度方向的应力经过超声冲击后表现为应力的均匀化。文中研究结果可为高强钢大型焊接结构超声冲击消除残余应力进行合理评估和后续进行相关力学特性研究提供理论基础和技术支撑。

超声冲击;高强钢;焊接残余应力;数值模拟

0 引 言

由于高强钢在焊后存在较大的焊接残余应力,它直接影响到焊接结构的力学特性。近几十年来,人们已研究了许多改善焊接接头残余应力的方法,诸如,热处理法、焊缝滚压法、机械拉伸法、锤击法、喷丸法和振动时效法等。但是,对于大型焊接件如大型水下耐压结构和桥梁等,上述方法就不合适。因此,随着高强钢在大型焊接结构中的广泛应用,寻求改善或消除大型高强钢焊接结构的残余应力的方法是非常必要的。

超声冲击法是一种焊后改善焊接接头残余应力的新工艺。研究表明,这种方法的适用场合很广,不仅可以有效地应用于焊接结构的制造过程中,而且可以应用于安装现场;不仅可以处理低碳钢及铝合金,而且也可以用于处理高强钢焊接接头;超声冲击通过改善焊缝外形,减少焊趾应力集中;改变残余应力分布,在焊缝区产生压应力层,形成有利的残余压应力;改善焊缝表面层性能,防止缺口与空气或其它腐蚀介质接触,从而改善焊接接头的疲劳性能。

与传统的焊后处理方法相比,该方法适用面广、作用效果显著,而且执行机构轻巧、可控性好、使用方便灵活、效率高、应用时受限少,适用于各种接头形式、成本低,是一种较理想的焊后改善焊接接头残余应力的措施。超声冲击改善焊接残余应力的机理虽与锤击法和喷丸法在某些方面相一致,但在一定程度上还是存在着很大的差异。目前,国内对超声冲击法的应用研究尚处于起步阶段,如何合理分析超声冲击机的作用机理和确定超声冲击处理的工艺参数,为超声冲击机的实际应用奠定技术基础已提上议事日程。

Mordyuk等人[1]用二维有限元分析了经超声冲击处理后钛合金表面的应变变化。Ma Gang等人[2]用三维有限元模拟了超声冲击消除不锈钢残余应力。张晓等人[3]采用静态加载方法处理超声冲击消除焊接残余应力的效果。李进一[4]和陈健[5]等采用三维有限元方法分别模拟了超声冲击针头对不锈钢和铝合金板在超声冲击后的残余应力场分布。总体来说,目前采用试验方法研究超声冲击对高强钢焊接残余应力影响效果的较多[6-7],而采用数值模拟研究其效果的文献还是偏少。

本文对高强度钢平板的焊接残余应力超声冲击消除采用瞬态动力学方法进行三维仿真研究,并将超声消除高强度钢平板焊接残余应力的预报结果与试验结果进行对比研究。其研究方法可为大型高强度焊接结构进行合理评估超声冲击消除残余应力提供理论基础和研究方法。

1 超声冲击消除焊接残余应力及数值模拟方法

1.1 超声冲击法消除焊接残余应力原理

超声波冲击的原理就是通过超声波发生器将50 Hz的交流电转变成超声频的20 kHz交流电,用以激励声学系统的换能器[8]。声学系统则将电能转换成相同频率的机械振动,在自重及外界所施加的一定压力作用下,将这部分超声频的机械振动传递给工件上的焊缝。它使以焊趾为中心的一定区域的焊接接头表面产生足够深度的塑变层,表面应力从拉应力可转化为压应力,塑性变形层可提高疲劳性能,增加腐蚀疲劳强度。并且超声冲击形成较大数值的有利于疲劳强度提高的表面压应力,致使冲击处理后的接头疲劳强度得以提高[6]。

超声冲击对一定深度的表层有消除应力的效果,采用对焊道全覆盖冲击时,被冲击的表面会形成较大数值的压应力。此外,采用焊趾冲击法,可以快速修复焊趾的缺陷,降低应力集中,并伴随其压应力区的作用可以在一定程度上降低焊趾边未受冲击焊缝的残余应力,对提高接头的疲劳寿命有明显作用。

1.2 超声冲击消除焊接残余应力的数值模拟方法

超声冲击消除焊接残余应力由于其作用时间短、冲击力强特点,可将其作用过程简化为非线性瞬态动力学问题进行研究。由于超声冲击机形成的瞬时冲击压力峰值非常高,而压力作用时间却非常短暂。当被冲击的表面被这样的冲击压力作用后,扰动波迅速地传到材料内部,即所谓的“应力波传递”。本文采用大型有限元ANSYS软件中的有限元隐式积分的完全求解方法来捕捉应力波响应。该方法能有效地解决瞬时高速的动力学问题。

超声冲击消除焊接残余应力的数值模拟过程分两部分:

(1)首先进行焊接残余应力的热弹塑分析,求得焊接残余应力的分布和大小,做为后续计算的初始内应力;

(2)然后根据超声冲击消除焊接残余应力的特点,采用多载荷步,运用瞬态动力学来分析超声冲击的全过程。

2 超声冲击法消除焊接残余应力的数值模拟

数值模拟流程如下:

(1)建立高强钢焊接平板的热—应力分析三维模型;

(2)采用ANSYS软件自带的APDL语言编程,运用生死单元技术和多道焊对焊接平板模型进行焊接残余应力的计算,得到平板焊接残余应力的分布场[9];

(3)根据实际情况,在焊接残余应力的平板模型焊缝处施加与超声冲击作用相一致的的振幅,进行瞬态动力学分析,模拟超声冲击消除焊接残余应力的效果;

(4)得到模拟超声冲击后的重新分布的平板焊缝附近的残余应力场。

其具体流程见图1。

图1 模拟流程图Fig.1 Simulation flow chart

2.1 有限元模型

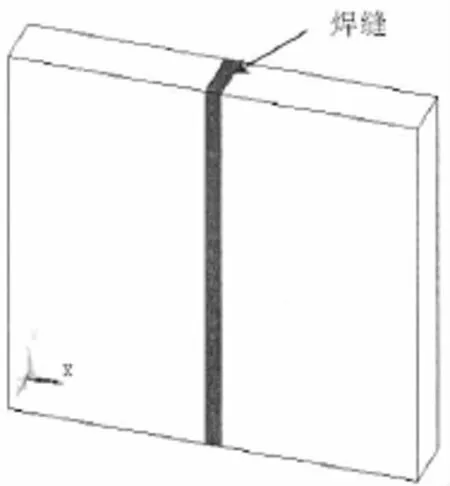

研究对象为两块125 mm×250 mm×38 mm的平板焊接而成。根据焊接经验,焊缝的尺寸为10 mm× 250 mm×38 mm。在实际焊接时,焊缝为双面X型坡口,为简化计算和减少计算量,在不影响计算精度的情况下,数值模拟时采用直焊缝进行简化计算研究。如图2所示。

2.2 焊接过程模拟相关参数的设置

(1)材料参数

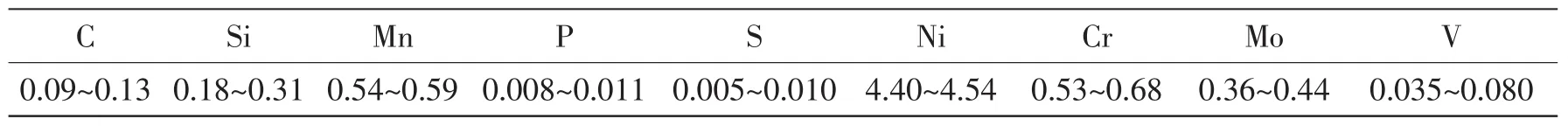

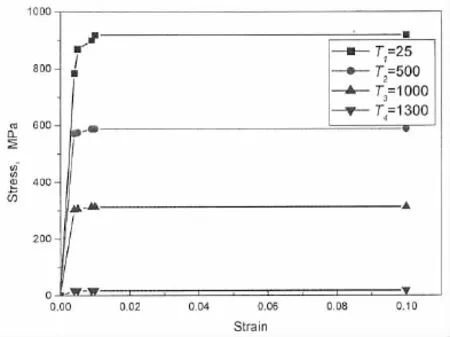

模型材料选用的是某高强钢,主要化学成分为见表1。材料的热物理特性(比热容、导热系数、密度等)的数据对于焊接残余应力分析是非常重要的,直接影响计算结果的可靠性和实用性。本文参照某高强度钢各个材料特性均随温度变化的数据(表2和图3),图3为随温度变化的材料应力—应变曲线,并假定焊缝和平板的材料为同一种材料。

(2)焊接初始条件

考虑实际焊接情况,给定平板的初始温度及环境温度为25℃。

(3)焊接边界条件

计算焊接温度场时对流放热系数为62.5 W/m2℃;并模拟实际中角焊的固定方式,整个结构在焊接时没有刚体位移。

图2 对接焊平板模型示意图Fig.2 The model of welding plate of butt joint

表1 某钢的主要化学成分(%)Tab.1 Main chemical composition of a steel(%)

表2 高强度钢材料的物理特性Tab.2 Main chemical composition of a steel

图3 随温度T变化的材料应力—应变曲线Fig.3 A stress strain curve of material with the different T

(4)单元类型

本文热分析时选用无中间节点的三维实体单元,在此采用SOLID70单元,在完成热分析后,热分析单元可以通过ANSYS中的etchg命令直接转换成相应的结构分析单元SOLID45单元。

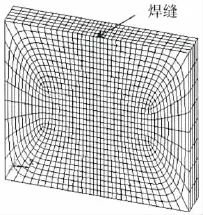

(5)网格划分

由考虑模型厚度的尺寸和实际焊接工艺过程,分五道焊缝进行焊接模拟,也就是厚度方向均分为5层[9],平板的网格尺寸如图4所示。在应力比较大的地方网格划分得比较密集,在远离焊缝的地方,应力变化不大,因此网格划分得比较疏松。

(6)确定焊接加热和冷却的时间及步长控制

整个求解计算过程共分加热和冷却两个部分。焊缝为250 mm的高强度钢平板每道焊缝的焊接过程为120 s,5道焊缝的加热过程共用600 s完成,加热时每4 s为一个时间步长。冷却总时间设置为6 600 s[9]。

2.3 超声冲击消除焊接残余应力过程模拟相关参数的设置

(1)材料参数

模型材料同2.1节,只是选取常温25°下的材料相关特性。

(2)加载

超声冲击的物理过程不能被瞬态动力学分析所模拟,例如超声冲击过程中的温度升高,并以极快的速度冷却,使能量作用区的表面层金属的相位组织发生一定的变化等。超声冲击机的的特点是单位时间内输入能量高,实施设备装置的比能量(输出能量与装置质量之比)大。这是因为超声冲击振动装置的振动加工频率可高达18~27 kHz。在冲击针头可自由行程的冲击装置中,振动振幅可达100~120 μm。针头与被加工件的接触,作用时间极短,一般为10-5~3×10-5s[10]。

所以,在本文的模拟中,根据超声冲击机的频率,选择超声冲击周期为10-5s和100 μm的振幅作用在焊缝区域(图5),对其进行瞬态冲击的数值模拟分析。

(3)边界条件和其它

由于超声冲击过程的非线性作用很明显,所以在ANSYS分析中设置Nlgeom=Yes。为了估算初始焊接残余应力的影响效果,在有限元中导入热力学分析的最后一步结果,定义为初始残余应力。

图4 模型网格划分示意图Fig.4 Mesh generation of a model

图5 超声冲击区域示意图Fig.5 A region under ultrasonic impact

3 数值模拟结果分析

3.1 焊接残余应力场的数值模拟结果

因为后期对焊接结构进行力学特性分析时,垂直于焊缝方向的残余应力σx对疲劳强度的影响较大。因此,本文主要研究该方向的残余应力。

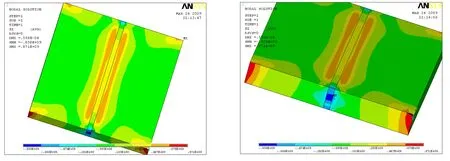

(1)超声冲击前

图6为超声冲击前垂直焊缝方向的焊接残余应力σx分布。从图6中可以看到,最大应力发生在边界处,这主要是由于边界固定的影响,在四个角上产生了应力集中。σx在熔合线附近达到最大,并沿焊缝对称,呈双峰形态,最大焊接残余拉应力σx达到500 MPa左右,而在熔合线附近以外的地方应力值很小,如图9中实心方块所标识的曲线。并且焊缝附近残余应力在平板表面较高,呈焊接残余拉应力,而在平板沿厚度方向中间呈残余压应力,在沿板厚中部压应力达到300 MPa左右,如图7和图8所示。

图6 超声冲击前的垂直焊缝方向的焊接残余应力分布Fig.6 The welding residual stresses perpendicular to welding line before ultrasonic impact

(2)超声冲击后

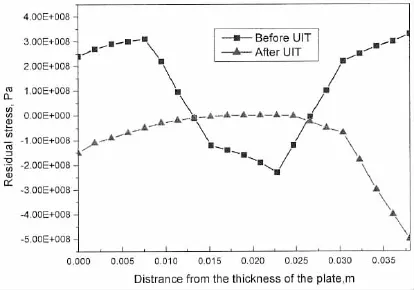

进行超声冲击后的垂直焊缝方向的焊接残余应力σx分布如图7所示。图9中实心方块和实心三角形所标识的曲线为超声冲击前后与焊缝垂直方向的焊接残余应力σx对比图。图8中为超声冲击前后沿焊缝区域厚度方向的σx焊接残余应力对比图。

图7 超声冲击后的垂直焊缝方向的焊接残余应力分布Fig.7 The welding residual stresses perpendicular to welding line after ultrasonic impact

图8 超声冲击前后沿厚度方向的焊接残余应力分布Fig.8 The welding residual stresses along thickness direction before and after ultrasonic impact

图9 超声冲击前后焊接残余应力σx数值模拟结果与试验值结果的对比图Fig.9 The comparison of welding residual stresses σxof simulation and experiment before and after ultrasonic impact

从图7~9中可看出:

(1)经过超声冲击后,超声冲击部位的焊接残余拉应力明显下降;

(2)被超声冲击过的区域从残余拉应力转化为残余压应力,并且压应力幅值较大;

(3)在超声冲击区域附近30 mm左右的范围,焊接残余拉应力值也明显下降;

(4)远离超声冲击的区域,焊接残余拉应力值也有不同程度的下降;

(5)经过超声冲击后,超声冲击前平板近表面附近较大的焊接残余拉应力转化为数值不等的残余压应力。

(6)从图8还可以看出,平板厚度中间的焊接残余压应力则转化为较小的残余拉应力,因此平板厚度方向的残余应力经过超声冲击后表现为应力的均匀化。

3.2 焊接残余应力场数值模拟试验验证

对图2所示平板进行超声冲击消除焊接残余应力试验研究[11]。图9为超声冲击前后焊接残余应力σx数值模拟结果与试验值结果的对比图。试验所测得的残余应力为表面残余应力,平板内部残余应力受试验条件限制,目前不能进行相关测试。

从图9可以看出超声冲击模拟前,焊接残余应力σx数值模拟结果与试验测量结果基本相一致。超声冲击后,焊接残余应力σx的数值模拟分布形态也和试验结果相一致,并且数值也相接近。

综上所述,超声冲击数值模拟结果与试验结果相一致。所以,用瞬态冲击有限元方法来进行超声冲击消除焊接残余应力的数值模拟是合理和可行的。

4 结 语

本文采用有限元瞬态动力学方法对超声冲击对平板焊接残余应力的影响进行了数值模拟研究。从模拟结果可看出,经过超声冲击后,超声冲击部位的焊接残余拉应力明显下降,残余拉应力转化为残余压应力,而且幅值较大,这与试验结果是相一致的。并且超声冲击前平板沿厚度中间的压应力转化为较小的拉应力,厚度方向的应力均匀化。因此,用瞬态冲击有限元方法来进行超声冲击消除焊接残余应力的数值模拟是可行的。

[1]Mordyuk B N,Prokopenko G I.Fatigue life improvement of α-titanium by novel ultrasonically assisted technique[J].Materials Science and Engineering A,2006(437):396-405.

[2]Ma Gang,Ling Xiang,Zeng Yuansong.Numerical simulation of residual stress field induced by ultrasonic shot peening[J]. Key Engineering Materials,2008,373-374:832-835.

[3]张 晓,邵 军,姚润钢,王任甫,薛 钢.超声冲击改善高强钢焊接接头残余应力的数值模拟分析[J].材料开发与应用,2009,24(2):4-6,32. Zhang Xiao,Shao Jun,Yao Rungang,Wang Renfu,Xue Gang.FEM analysis of residual stress induced by ultrasonic impact treatment in welded jionts of high strength steel[J].Development and Application of Materials,2009,24(2):4-6, 32.

[4]李进一,凌 祥,周建新.超声冲击残余应力场的有限元模拟[J].航空材料学报,2011,32(1):84-88. Li Jinyi,Ling Xiang,Zhou Jianxin.Finite element simulation of residual stress field induced by ultrasonic impact treatment[J].Journal of Aeronautical Materials,2011,32(1):84-88.

[5]陈 健,吕 林,方 锴.超声冲击改善6061铝合金焊接残余应力的数值模拟[J].焊接学报,2013,34(12):88-92.Chen Jian,Lv Lin,Fang Kai.Numerical simulation of welding residual stress of 6061 aluminium alloy with ultrasonic impact treatment[J].Transactions of the China Welding Institution,2013,34(12):88-92.

[6]黄加强,万正权,卞如冈,李良碧.高强钢焊接接头超声冲击效果对比试验研究[J].船舶力学,2012,16(10):1164-1171. Huang Jiaqiang,Wan Zhengquan,Bian Rugang,Li Liangbi.Comparative experiment on the effects of ultrasonic impact treatment on butt-weld of high tensile strength steel[J].Journal of Ship Mechanics,2012,16(10):1164-1171.

[7]李良碧,万正权,潘广善,卞如冈,王自力.锥柱结构焊接残余应力及超声冲击消除的研究[J].中国造船,2011,52(1): 119-127. Li Liangbi,Wan Zhengquan,Pan Guangshan,Bian Rugang,Wang Zili.Experimental research on welding residual stresses and their release for submarine cone-cylinder structure under ultrasonic impact treatment[J].Shipbuilding of China,2011, 52(1):119-127.

[8]顾晓波,严 铿,董师润等.一种用于消除焊接残余应力的便携式振动处理装置[P].中国,21032194374.2003-12-17. Gu Xiaobo,Yan keng,Dong Shilun,et al.A portable vibration processing equitement of elimination welding residual stresses[P].China,21032194374.2003-12-17.

[9]孙文婷,万正权.对接焊残余应力的有限元分析[J].船舶力学,2007,11(1):94-101. Sun Wenting,Wan Zhengquan.Finite element analysis of butt-welding residual stresses[J].Journal of Ship Mechanics, 2007,11(1):94-101.

[10]严 铿,聂 洁,于怀东,徐 律.超声冲击处理对灰铸铁焊接冷裂纹影响[J].焊接学报,2007,28(11):78-84. Yan keng,Nie jie,Yu huaidong,Xu lv.The influence on the ultrasonic impact treatment on welded cold cracking of gray cast iron[J].Transactions of The China Welding Institution,2007,28(11):78-84.

[11]超声冲击处理消除焊接残余应力试验总结报告[R].镇江:江苏科技大学;无锡:中国船舶科学研究中心,2004. Final report of the experiment of elimination welding residual stresses under ultrasonic impact treatment[R].Zhengjiang: Jiangsu University of Science and Technology;Wuxi:China Ship Scientific Research Center,2004.

Numerical simulation on ultrasonic impact treatment on welding residual stress of high strength steel

LI Liang-bi1,WAN Zheng-quan2

(1.School of Navy Architecture and Ocean Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003, China;2.China Ship Scientific Research Center,Wuxi 214082,China)

Welding residual stress is a deficiency for mechanical properties of structure.Ultrasonic impact treatment(UIT)could eliminate welding residual tensile stress effectively,so it might largrly increase fatigue strength of structure.In this paper,the welding residual stress of a welding plate of high strength steel before UIT is calculated using the thermal elastic-plastic method,and then a 3D simulation of eliminating welding residual stress with UIT is studied by transient dynamic analysis method.Finally,it is compared with experiment results before and after UIT.The results show that it exist large residual tensile stress near the welding line before UIT,and it presents double peak value.After UIT the large residual tensile stress changes to residual compressive stress,and the results of simulation agrees with those of experiments. Moreover,it presents tendency of stress equalization.These results would provide a theretical basis and technical method for reasonable assessment of eliminating welding residual stress with UIT and follow-up study of relative research of mechanical properties.

ultrasonic impact;high strength steel;welding residual stress;numerical simulation

U661.4

A

10.3969/j.issn.1007-7294.2016.07.010

1007-7294(2016)11-1433-08

2016-05-25

国家自然科学基金资助项目(51479084,51109110)

李良碧(1971-),女,博士,副教授,E-mail:liniangbi@163.com;万正权(1962-),男,博士,研究员,E-mail:zqwans@eyou.com。