活性粉末混凝土与普通混凝土黏结劈拉性能

贾方方, 贺 奎, 王万金, 安明喆, 路振宝

(1. 北京交通大学 土木建筑工程学院, 北京 100044;2. 北京建工集团有限责任公司 博士后科研工作站,北京 100055;3. 北京市功能性高分子建筑材料工程技术研究中心 北京市建筑工程研究院有限责任公司,北京 100039)

新型水泥基复合材料活性粉末混凝土通过合理选取颗粒级配、最紧密堆积理论制备及高温热合方式养护,具有超高的强度和耐久性,抗压强度达200~800 MPa,掺入大量短细钢纤维提高基体韧性和吸收能量的能力[1]。用活性粉末混凝土制作的人行道盖板已在高速铁路、客运专线中应用。若结构中全部使用活性粉末混凝土,处于梁体上部的材料不能完全发挥其性能,对于高速铁路箱梁,造成竖向刚度较低,影响列车运行。将活性粉末混凝土用于构件的受拉区或将其作为永久性模板,使其与普通混凝土共同受力,2种材料共同承担外界荷载,同时利用活性粉末混凝土高耐久性和高韧性特点,可用于严酷环境中的混凝土结构。

国内外对活性粉末混凝土用于修补加固、永久性模板及活性粉末混凝土-普通混凝土叠合梁进行了初步研究。钟咏梅从理论角度指出活性粉末混凝土可作为永久性模板[2],王钧通过试验研究表明用活性粉末混凝土作永久柱模可提高框架结构的抗震性能[3]。北京交通大学、同济大学对活性粉末混凝土-普通混凝土叠合梁进行了理论及试验研究[4-6],Lee等研究了其作为修补材料的基本性能[7-8]。研究结果显示,由于活性粉末混凝土与普通混凝土材料性能的差异,两者界面之间的黏结性能是影响叠合梁或其在修补加固工程中的重要因素[9],研究活性粉末混凝土与普通混凝土之间的黏结性能具有重要的理论和现实意义。黏结劈拉试验是研究2种混凝土之间黏结性能的测试方法之一[10]。本文通过黏结劈拉试验探讨活性粉末混凝土中钢纤维掺量、试件浇筑方位、界面黏结形式和普通混凝土强度等级对活性粉末混凝土-普通混凝土黏结性能的影响,分析其黏结机理。

1 试验概况

1.1 试验用原材料及配合比

试验中制备活性粉末混凝土所用的原材料有:P.O42.5普通硅酸盐水泥、微硅粉、石英砂(粒径0.625~1 mm)、高性能减水剂(减水率30%)、钢纤维(直径0.22 mm,长13~15 mm,密度7.8 kg/m3,抗拉强度2 850 MPa,表面镀铜)和水。配合比见表1,其中钢纤维体积掺量有0%、0.5%、1.0%、1.5%、2.0%等5种。

表1 活性粉末混凝土配合比

普通混凝土选取C40、C50和C60等3个强度等级。制备普通混凝土所用的原材料主要有: PO42.5普通硅酸盐水泥、河砂(细度模数2.6)、级配碎石(粒径5~25 mm)、矿物掺合料(粉煤灰和矿粉)、高性能减水剂含固量10%。具体配合比见表2。C40、C50和C60混凝土的28 d抗压强度分别为43.95、56.25、62.54 MPa,28 d劈拉强度分别为3.46、3.68、3.76 MPa。

表2 普通混凝土配合比

注:B=C+FA+SP。

1.2 试件成型及养护方式

试验中选取活性粉末混凝土自然成型面和劈裂面2种界面形式。

制作自然面黏结试件时,浇筑100 mm×100 mm×50 mm的活性粉末混凝土试件,浇筑完成后24 h拆模,放入蒸汽养护箱中75 ℃养护72 h,自然冷却至室温。将养护完成的试件放入水箱中浸泡24 h,再放到通风处干燥至表面无明水状态,放入模具中,浇筑普通混凝土试件。浇筑完成后48 h拆模,放入标准养护室,养护28 d后进行黏结劈拉试验。

制作劈裂面黏结试件时,浇筑100 mm×100 mm×100 mm的活性粉末混凝土试件,养护方式同上,养护完成后冷却至室温,在万能试验机上进行劈拉试验,将试件劈成两半。将劈裂后的试件放入水箱中浸泡24 h,再放到通风处干燥至表面无明水状态,放入模具中,浇筑普通混凝土试件,48 h后拆模,在标准养护室养护28 d后进行黏结劈拉试验。

为研究2种界面形式对活性粉末混凝土与普通混凝土界面间黏结性能的影响,在浇筑普通混凝土前,采用灌砂法测定活性粉末混凝土自然面和劈裂面的灌砂深度[11]。活性粉末混凝土自然面试件表面平整,取灌砂深度为0,钢纤维掺量0%、0.5%、1.0%、1.5%和2.0%的活性粉末混凝土劈裂面的灌砂深度分别为0.09~0.11、0.21~0.30、0.32~0.40、0.45~0.54、0.57~0.65 mm。黏结劈拉试件在浇筑过程中,采用水平浇筑和竖向浇筑2种浇筑形式,见图1。

1.3 试验方法

活性粉末混凝土与普通混凝土黏结劈拉试验在1 000 kN的万能试验机上进行。试验按照文献[12]进行,加载方式见图2。

2 试验结果

试件破坏后记录破坏荷载,计算黏结劈拉强度

( 1 )

为与普通混凝土整体劈拉强度进行对比分析,引入相对指标β,β为活性粉末混凝土与普通混凝土黏结试件的劈拉强度值与普通混凝土整体劈拉强度值之比,计算式为

( 2 )

本试验主要考查活性粉末混凝土中钢纤维体积掺量、黏结试件浇筑形式、界面黏结形式及普通混凝土强度等级4个因素对黏结劈拉性能的影响。试验共15组,每组3个试件,共45个试件。

3 试验结果及黏结机理分析

3.1 试件破坏形式

本试验所有试件的破坏形式分为3种,见图3。

(1) 黏结面破坏(A型):黏结试件在黏结面处被劈成两半;普通混凝土部分未出现裂缝或任何破坏现象。

(2) 黏结面破坏+普通混凝土开裂(B型):黏结试件在黏结面处被劈成两半;破坏面上可看到大块的普通混凝土剥落,黏附在活性粉末混凝土上;在普通混凝土一侧可看到钢纤维。

(3) 普通混凝土破裂(C型):黏结试件界面相邻的普通混凝土部分发生破裂;凸出的骨料被拉断;部分骨料被拔出,黏附在活性粉末混凝土基体上。

所有试件的黏结劈拉强度平均值及对应的相对指标β见表3,表3中还列出了黏结劈拉试件的破坏形式。从表3可以看出,试件的破坏形式与活性粉末混凝土中钢纤维体积掺量和界面黏结形式有关。

表3 黏结劈拉试验结果及试件破坏形式

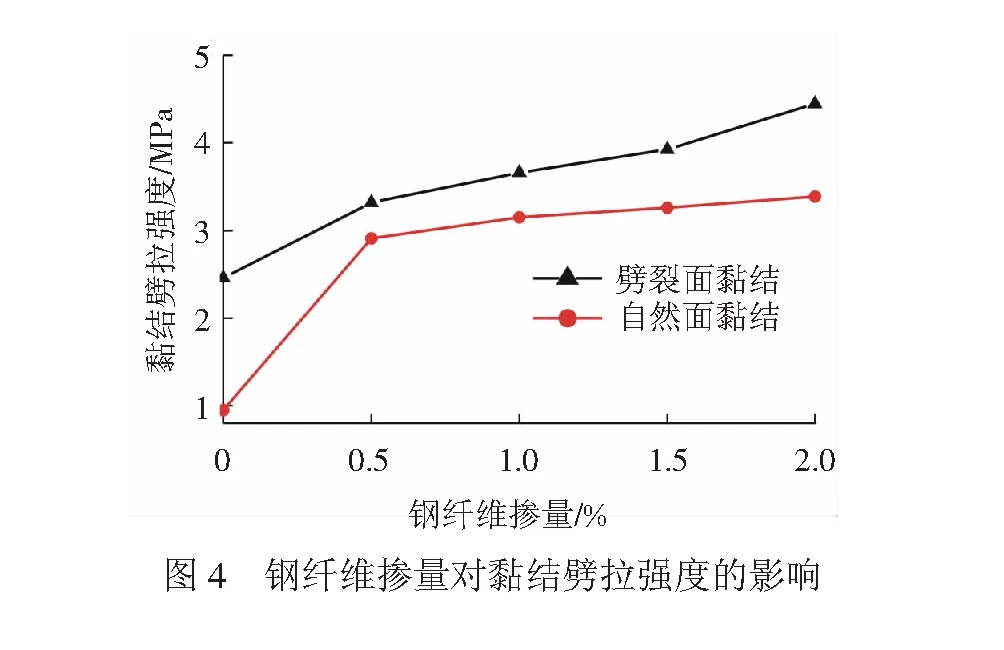

3.2 钢纤维掺量及界面黏结形式对黏结劈拉强度的影响

普通混凝土为C50混凝土时,劈裂面和自然面2种黏结界面下黏结劈拉强度随活性粉末混凝土中钢纤维掺量变化曲线见图4。从图4可以看出,黏结劈拉强度随活性粉末混凝土中钢纤维掺量的增加而增大,劈裂面黏结试件的劈拉强度值大于自然面。以劈裂面黏结试件为例,活性粉末混凝土中不掺钢纤维时(PRA51),界面黏结劈拉强度仅为普通混凝土整体劈拉强度的66.79%,钢纤维掺量为2.0%时(PRE51),界面黏结劈拉强度为4.45 MPa,大于C50混凝土整体劈拉强度3.68 MPa,约为其1.2倍,为不掺纤维试件(PRA51)的1.8倍。

2种混凝土界面上的黏结力主要由二者界面上的化学作用力、范德华力和机械咬合力组成[13-14]。钢纤维的掺入能够提高界面黏结强度,主要原因有:(1) 增加界面摩擦力。活性粉末混凝土中掺入钢纤维后,以自然面黏结的试件,由于表面未进行抹平处理,在振动成型过程中,乱向分布的钢纤维在试件表面形成了自然粗糙面。钢纤维掺量越大,试件表面的纤维数量越多,与普通混凝土黏结面越粗糙,相应的黏结强度越高。对于以劈裂面黏结的试件,钢纤维掺量越大,活性粉末混凝土试件劈裂后劈裂面(黏结界面)上的纤维数量越多,界面粗糙度增加,黏结强度提高。(2)提高机械咬合力。活性粉末混凝土表面的钢纤维伸入到普通混凝土内部,与普通混凝土咬合在一起,提高二者之间的机械咬合力。黏结试件在劈拉过程中,钢纤维能够起到阻裂抗裂的作用,保持2种混凝土之间的咬合力,进而提高黏结劈拉强度,同时改变黏结试件的破坏形式,使其由A型破坏,转变为B型或C型破坏。根据试件断面结果可知,黏结试件发生破坏时,钢纤维均为被拔出而未见拔断,且钢纤维拔出破坏均发生在普通混凝土一侧。因为本试验中采用的钢纤维抗拉强度较高(高达2 800 MPa),黏结界面上的钢纤维一般是横贯在黏结面上(一端位于活性粉末混凝土基体中,一端位于普通混凝土基体中),由于钢纤维直径较小,仅为0.22 mm,普通混凝土基体相对疏松,钢纤维与普通混凝土基体间的黏结强度较低。所以,破坏试件中发生钢纤维从普通混凝土基体中拔出的破坏形式。

从图4还可以看出,以劈裂面黏结的劈拉强度大于以自然面黏结的劈拉强度。钢纤维掺量为2.0%时,以自然面和劈裂面黏结的劈拉强度值分别为3.39、4.45 MPa,劈裂面黏结强度高出31.27%。因为粗糙度是影响2种混凝土界面黏结性能的一个重要因素[15],以自然面黏结的活性粉末混凝土试件表面未进行粗糙度处理,黏结面平整,界面上的粗糙度小,黏结性能相对较差,相应的其相对指标β小于100,即界面黏结强度值小于普通混凝土劈拉强度。以劈裂面黏结的试件表面相对粗糙,特别是掺有钢纤维的试件劈开后,断开面上布满犬牙交错的钢纤维,大大提高黏结面的粗糙度,同时由于钢纤维提高了其阻裂抗裂能力,进而提高了界面间的黏结劈拉强度。钢纤维掺量较小时(0%~1.0%),劈裂面上的钢纤维数量较少,试件破坏时拔出钢纤维所需应力较小,相应的界面劈裂黏结强度较小,相对指标β小于100。由于活性粉末混凝土制备过程中未掺入粗骨料,2种界面与普通混凝土的黏结面粗糙度主要由钢纤维掺量决定。

3.3 浇筑方位对黏结劈拉强度的影响

普通混凝土强度等级为C50,活性粉末混凝土中钢纤维掺量为0%~2%时,不同浇筑方位黏结试件的劈拉强度值见图5。从表2及图5可以看出,水平浇筑的黏结劈拉强度值大于竖向浇筑,约为竖向浇筑的1.1~1.3倍。在浇筑普通混凝土时,采用振动成型。水平浇筑的试件在振动成型过程中,普通混凝土中的粗骨料下沉,导致普通混凝土与活性粉末混凝土界面处的气泡上升,使2种混凝土接触更加紧密,界面黏结强度较高;采用竖向浇筑时,在2种混凝土黏结面的凸出部位容易形成孔洞和离析,同时黏结强度沿试件底面到成型面整个高度范围内的黏结强度分布不均匀,试件受力时,黏结强度较弱的地方发生破坏,导致黏结强度较低。

3.4 普通混凝土强度等级对黏结劈拉强度的影响

普通混凝土强度等级分别为C40、C50、C60时,不同浇筑方位的黏结劈拉强度见图6,其中活性粉末混凝土钢纤维掺量为2.0%,劈裂面黏结。从表3及图6可以看出,随普通混凝土强度等级的提高,其与活性粉末混凝土之间的黏结劈拉强度提高,且黏结劈拉强度都达到普通混凝土整体劈拉强度的99.83%~122.90%,试件破坏时都发生在普通混凝土一侧,说明两者之间界面黏结性能较好。随着普通混凝土强度等级的提高,其整体劈拉强度提高,加上活性粉末混凝土中钢纤维的作用,黏结劈拉强度提高。由于随强度等级的提高其劈裂强度提高幅度不大,所以普通混凝土强度等级由C40提高到C50和C60,与活性粉末混凝土之间的黏结劈拉强度分别提高10.15%、14.36%(水平浇筑)和11.17%、12.34%(竖向浇筑),提高幅度不大。

4 结论

本文通过立方体黏结劈拉试验,研究了活性粉末混凝土中钢纤维掺量、界面黏结形式、浇筑方位、普通混凝土强度等级等因素变化下活性粉末混凝土-普通混凝土界面黏结性能,主要结论如下:

(1) 由于活性粉末混凝土钢纤维掺量及界面黏结形式不同,其与普通混凝土之间的劈裂黏结破坏形式有黏结面破坏、黏结面破坏+普通混凝土开裂和普通混凝土破裂3种。

(2) 活性粉末混凝土中的钢纤维可提高界面粗糙度机械咬合力,同时钢纤维的阻裂抗裂作用可抑制界面区裂缝的发展,掺入后可提高其与普通混凝土之间的黏结劈拉强度;随钢纤维掺量的增加,活性粉末混凝土与普通混凝土之间的劈裂黏结强度增大,钢纤维掺量为2.0%时,黏结劈拉强度可达普通混凝土自身劈拉强度的92.12%~122.90%,二者黏结性能较好。

藻细胞周边的水分由于受到藻细胞的束缚,其性质和未受到束缚作用的自由水有差别。藻泥中的水可被分为2种:由于藻细胞固体物质的存在导致其性质发生变化的束缚水和性质不受固体物质影响的自由水[12]。含水物质(如市政污泥)中的束缚水不能通过传统的脱水方法(如离心、絮凝或过滤)被脱除。

(3) 以劈裂面作为黏结面能够提高活性粉末混凝土与普通混凝土黏结界面的粗糙度,有钢纤维时可有效控制裂缝的出现及发展,黏结劈拉强度高于以自然面黏结的试件。

(4) 竖向浇筑时容易在黏结面处形成离析层,使两种混凝土界面黏结连续性变差;水平浇筑时由于普通混凝土在振动时粗骨料下沉,黏结界面处气泡上升,使两者结合紧密,水平浇筑黏结劈拉强度值都大于竖向浇筑,约为竖向浇筑的1.1~1.3倍。

(5) 随强度等级的提高,普通混凝土自身劈拉强度提高,加上活性粉末混凝土中钢纤维的增强作用,黏结劈拉强度随普通混凝土强度的提高而增大,混凝土提高2个强度等级,黏结劈拉强度值提高10%左右。

参考文献:

[1] RICHARD P, CHEYREZY M. Composition of Reactive Powder Concrete[J].Cement and Concrete Research,1995,25(7):1 501-1 511.

[2] 钟咏梅.活性粉末混凝土做永久性模板研究[D].北京:北京交通大学,2005.

[3] 王钧,李行,陈旭,等.配钢纤维RPC永久柱模的RC框架抗震性能试验[J].沈阳建筑大学学报(自然科学版),2014,30(2):220-226.

[4] 肖国梁,高日,李承根.活性粉末混凝土与普通混凝土组合箱梁的受力性能[J].铁道学报,2004,26(4):116-119.

XIAO Guoliang, GAO Ri, LI Chenggen.The Static and Dynamic Properties of Combination Box Girders Composed of Reactive Powder Concrete and Conventional Concrete[J]. Journal of the China Railway Society, 2004,26(4):116-119.

[5] 屈文俊,顾俊颉,秦宇航.RPC-NC组合截面梁的耐久性试验研究[J].结构工程师,2009,25(1):106-108.

QU Wenjun, GU Junjie ,QIN Yuhang.Experimental Study on the Durability of RPC-NC Combined Section Beams[J]. Structural Engineers, 2009,25(1):106-108.

[6] 郑润国.RPC-NC组合截面梁收缩徐变变形差对梁体性能的影响分析[D].北京:北京交通大学,2014.

[7] LEE MG, KAN YC, CHEN KC.A Preliminary Study of RPC for Repair and Retrofitting Materials[J].Journal of Chinese Institute of Engineers,2006,29(6):1 099-1 103.

[8] LEE MG, WANG YC, CHIU CT.A Preliminary Study of Reactive Powder Concrete as a New Repair Material[J]. Construction and Building Materials, 2007, 21(1): 182-189.

[9] TAYEH BA, ABU BAKAR BH,JOHARI MAM,et al. Mechanical and Permeability Properties of the Interface between Normal Concrete Substrate and Ultra High Performance Fiber Concrete Overlay[J]. Construction and Building Materials, 2012(36):538-548.

[10] 田稳苓,赵志方,赵国藩,等.新老混凝土的黏结机理和测试方法研究综述[J]. 河北理工学院学报,1998(1):84-94.

TIAN Wenling, ZHAO Zhifang, ZHAO Guofan, et al.The Research Summarization on the Mechanism of Adherence of Young Concrete to the Old and Its Test Method[J]. Journal of Hebei Institute of Technology, 1998(1):84-94.

[11] 赵志方,于跃海,赵国藩.测量新老混凝土粘结面粗糙度的方法[J].建筑结构,2000,30(1):26-29.

ZHAO Zhifang,YU Yuehai,ZHAO Guofan.Methods to Measure the Interfacial Roughness of Young on Old Concrete[J].Building Structure, 2000,30(1):26-29.

[12] 中华人民共和国建设部,中华人民共和国国家质量监督检验检疫总局. GB/T 50081—2002 普通混凝土力学性能试验方法标准[S]. 北京:中国建筑工业出版社,2003.

[13] 王楠.超高韧性水泥基复合材料与既有混凝土粘结工作性能试验研究[D].大连:大连理工大学,2010.

[14] 谢慧才,李庚英,熊光晶.新老混凝土界面黏结力形成机理[J].硅酸盐通报,2003(3):7-10.

XIE Huicai, LI Gengying, XIONG Guangjing. The Mechanism Formed the Bonding Force between New and Old Concrete[J]. Bulletin of the Chinese Ceramic Society, 2003(3):7-10.

[15] 韩菊红,毕苏萍,张启明,等.粗糙度对新老混凝土黏结性能的影响[J].郑州工业大学学报,2001,22(3):22-24.

HAN Juhong, BI Suping, ZHANG Qiming, et al.Influence of the Roughness on the Bonding Properties of New and Old Concrete[J]. Journal of Zhengzhou University of Technology, 2001,22(3):22-24.