混凝土空心梁自落架内模施工工艺研究

刘家亮

摘要: 钢筋混凝土空心梁板连动杆式自落架内模体系,由钢板、型钢加工,内部支撑杆件为可拆卸结构,支撑杆件间及杆件与模板连接采用螺栓铰接,拼组拆卸方便,宜于维护和运输。具有强度高、刚度大、不变形、易固定、拼装拆卸方便、使用效率高、循环使用次数多、经济效益明显等诸多优点。本文通过在多个项目实践的基础上,总结提炼出钢筋混凝土空心梁板自落架内模施工工艺。

Abstract: The self-fall apart system of the reinforced concrete hollow beam plate is processed by steel plates and structural steel, the internal support bar is removable structure, the support bars and planes are connected by bolted splice. It is convenient to assemble and dismount, and convenient to maintenance and transport. It has many advantages, such as the high strength, high stiffness, non-deformation, easy fixed, convenient to assemble and dismount, high using efficiency, the recycling using is more, obvious economic benefit and so on. On the basis of the practice of multiple projects, this paper sums up the construction techniques of self-fall apart system of the reinforced concrete hollow beam plate.

关键词: 混凝土空心梁;自落架内模;施工工艺研究

Key words: concrete hollow beam;self-fall apart;research of construction techniques

中图分类号:TU755 文献标识码:A 文章编号:1006-4311(2016)06-0125-04

0 引言

钢筋混凝土空心梁板是桥梁工程常用的上部结构形式,混凝土构件内模的材质和构造对梁体施工质量有着重要影响。长期以来,采用的内模有两种:一种是柔性的橡胶气囊内膜,靠充气压力支撑,因使用过程中变形大、易上浮,对混凝土构件质量有较大影响,在重要工程项目上被限制使用;另一种是整体刚度较大的钢模结构,采用多块定型钢模组合,螺栓固定在内支撑上,分段拼装、逐段就位,刚度大、变形小、易固定、经久耐用。缺点是拼装及拆除难度大,需专人进入到箱模内拆除支撑杆件,解除板间螺栓连接,把模板逐块剥离混凝土面再从两端拖出,速度慢、效率低,构件结构净空较小时使用上受到限制。如何在发挥钢内模诸多优点同时,优化内模结构设计,克服拆卸上的困难,提高内模使用效率,是施工企业广大工程技术人员不断探讨要解决的问题。几年来,安徽省新路建设工程集团有限责任公司在多个项目上进行有针对性的研究,创新设计方案,改变旧有的固定支撑内模板结构形式,形成成果并推广使用的连动杆式自落架内模,设计构造简单,拼装拆卸方便,刚度大、变形小、使用效率高,在多个项目推广使用,产生较高的经济效益。

1 工艺原理

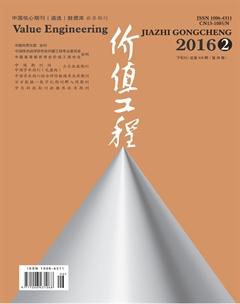

模板整体分左右两半幅,撑起后两半幅拼接成一整体,截面尺寸依据构件内净空截面形状制作。内支撑采用上下拉杆与中间横向连动杆螺栓铰接,形成“鱼脊骨”形结构支撑体系,拉杆与模板螺栓铰接,整个内模结构由上下拉杆、横向连动杆、模板组成。拆模时解除端固定立杆一端约束,施加水平力牵引连动杆带动拉杆收拢,模板与构件混凝土分离,拆除后移至构件体外(见图1)。

2 施工工艺流程及操作要点

2.1 施工工艺流程

模版制作→模板拼装及涂脱模剂→分段就位组合→接缝密封处理→定位校正→构件顶层钢筋绑扎→上压支点及上压杆设定→混凝土浇筑→解除端固定杆一端栓接→横向连动杆施加牵引力→移出模板至构件体外。

2.2 操作要点

2.2.1 模板制作

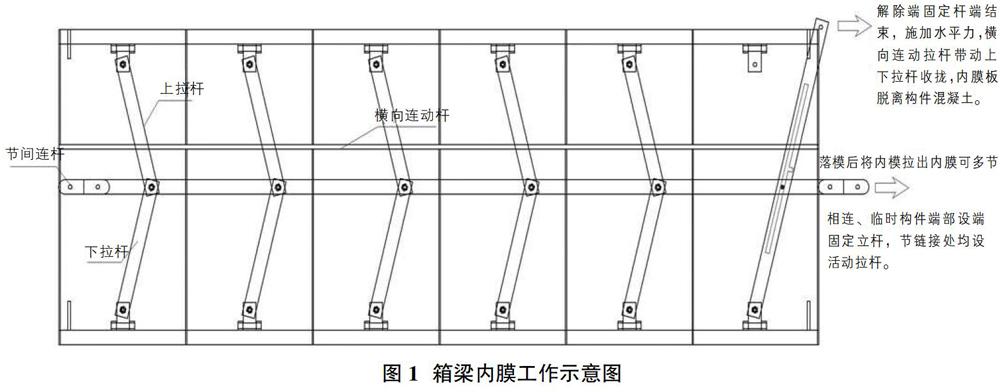

①整体内模设计为左右两半幅,分别支撑成型后拼装成一体。对接处设上下坡口,先拆除的半幅模板上下坡口在内侧,拼接时嵌入另半幅。每半幅结构由2块定型钢模组成,采用弯转铰连接,弯转铰设在内模断面的位置由构件内净空截面形式决定,纵向间距80cm~120cm,方便内模拆除。内支撑体系采用上下拉杆及横向连动杆组成,支撑后与两块钢模板形成三角形稳定结构(见图2、图3)。

②根据构件内净空截面尺寸选择材料规格和型号,一般采用40mm~60mm钢板做面板,内骨架、横向连动杆及上下拉杆均采用L50×50角钢,所用连接钢板厚度不小于100mm,铰接及固定螺栓直径不小于16mm,加强骨架角钢间距以50cm为宜,强度和刚度满足使用要求。

③单节内模长度设计为2.0m~3.0m,以方便模板拼装、拆除与运输为宜。

④模板上下坡口面须平整,坡面角45度,左右幅模板对接时坡口面应密合。坡口在模板端处设上下压板,连接两半幅模板成一体。施工时一般在构件临端处上下设置,另一端不设或采用?准6mm圆钢筋捆绑,方便模板拆除。

⑤临端设固定立杆,中间为T形滑槽,有滑道和锚固槽,支撑体系架立后横向连动杆端部用螺栓固定在锚固槽内。横向连动杆、上下拉杆、固定立杆及模板铰接成一体形成稳定体系(见图4)。

2.2.2 模板拼装与就位

①安装上下拉杆及横向连动杆,形成半幅模板支撑体系,拉动连动杆使一端与模板临端固定立杆连接,采用螺栓固定在T形滑道的锚固槽内。

②上下拉杆与模板、连动杆均采用螺栓连接,螺帽松压形成铰接,一般放松1个丝距,杆件间能相互转动。

③左右两半幅模板撑立成型后,构件外对接拼装。构件内净空高度h>60cm、小边长b>50cm,或圆形截面直径d>60cm时,临构件端坡口处上下设连接压板,与左右幅模板螺栓固定,另一端用?准6mm圆钢筋捆绑。构件内净空高度h≤60cm、小边长b≤50cm,或圆形截面直径d≤60cm时,两端均采用?准6mm圆钢筋捆绑成一体,捆绑钢筋浇筑在构件混凝土内。

④内模单节整体成型后,缝隙处用泡沫密封胶密封处理,涂脱模剂后移模就位。

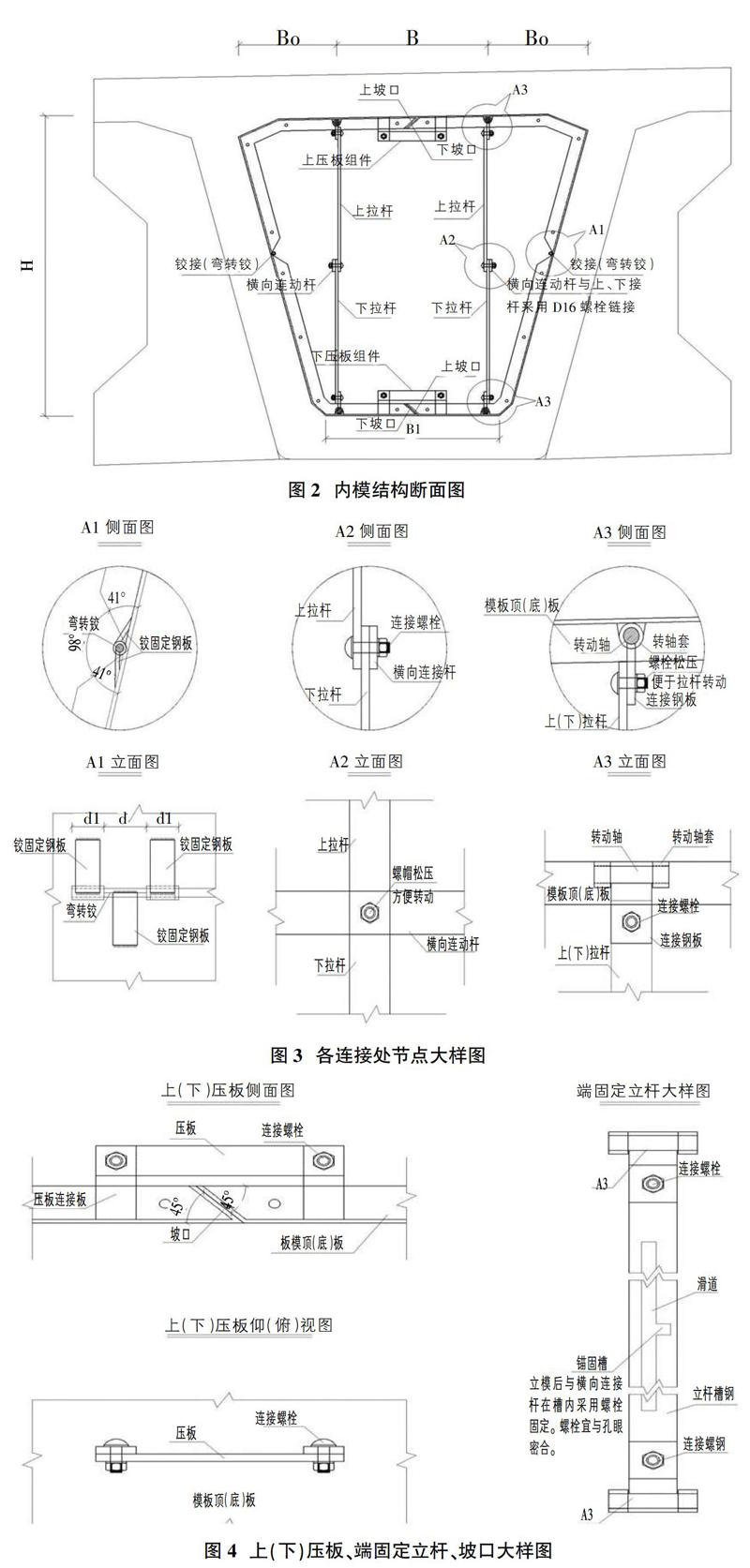

⑤内模就位从构件一端开始顺序进行,一同拆除移出的节段,横向连动杆采用节间连杆连接,实际施工中一般三节一体,节数太多连动杆收拢时脱模困难。若逐节拆除,不设节间连杆,每节临端处设一根固定立杆(见图5)。

⑥内模整体就位后,节间缝隙采用泡沫密封胶密封处理,胶体溢出及时用抹刀延缝隙面抹平。

2.2.3 模板固定

在构件外模板顶部设置上压杆,下压内模,防止混凝土浇筑过程中内模上浮。上压杆采用2根[14槽钢并列焊接而成,两端与外模板支撑立杆螺栓连接成一体,下压支点采用d=150mm钢管置于上压杆与内模顶面之间并固定,钢管端应同时压住左右两半幅模板,以保证混凝土浇筑过程中内模整体稳定性(见图6)。

2.2.4 混凝土浇筑

①混凝土施工严格按照《公路桥涵施工技术规范》(JTG/T F50-2011)进行。

②拌制的混凝土除满足强度要求外,应具备良好的和易性、流动性、较小的泌水率,所用粗骨料的最大粒径不大于25mm。

③混凝土振捣采用高频附着式振捣器与插入式振捣器相结合,并以附着式振捣为主。

④混凝土入摸从构件一端开始,从内模两侧平衡灌入。先浇筑底板混凝土并振捣密实,再反向从构件另一端浇筑构件侧板及顶板混凝土。浇筑过程中,附着振捣器开启2次,每次振动30秒。模板棱角处及顶板采用插入式振捣器补充振捣。

⑤混凝土浇筑完成后,拆除上压杆及支点钢筒,用木抹整平构件顶面并按设计要求收光处理。

2.2.5 内模板拆除

①气温20℃时,混凝土浇筑后6h~8h方可进行内模板拆除,气温较高或较低,拆模时间适当缩短或延长,以拆模时不损伤构件混凝土为宜。

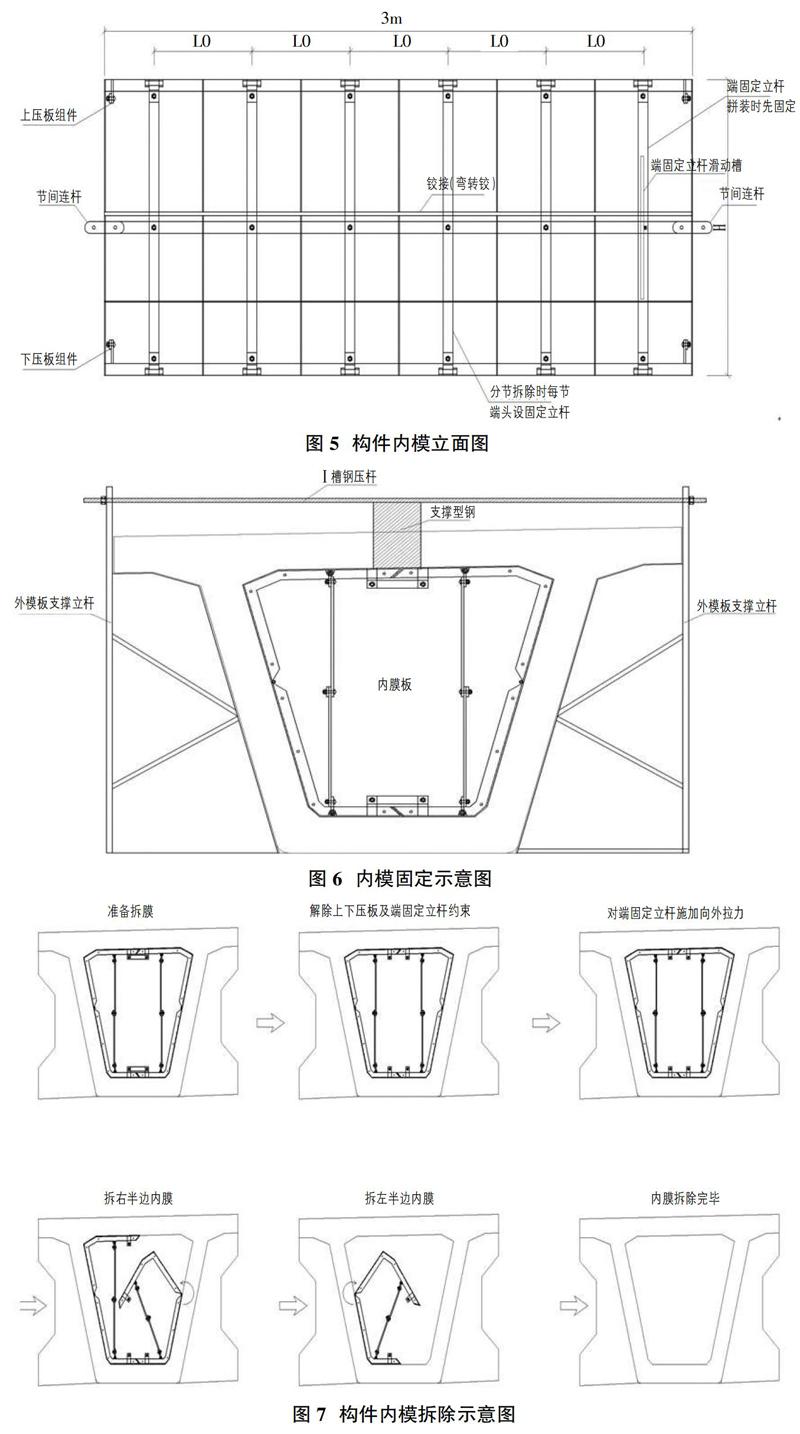

②内模板拆除顺序为:拆除模板上下压板→拆除端固定立杆一端固定螺栓→连动杆施加水平牵引力,带动上下拉杆收拢,模板与构件混凝土分离→牵引模板至构件箱室外(见图7)。

③内模拆除从两端开始,顺序进行。

3 材料与设备

3.1 材料(表1)

3.2 机械设备(表2)

4 质量控制

①内模制作材料须符合国家相关标准要求。②施工前应对全体施工人员进行全面的施工技术交底。③采取单段拆除,模板拼装时临构件端的一头设上下压板连接左右两半幅,另一头应用钢筋捆绑牢固。整体就位后横向连接杆与端固定立杆连接螺栓要紧固,保证混凝土浇筑过程内模整体稳定。④所有缝隙用泡沫密封胶密封并抹平,防止混凝土灌入缝内影响内模拆除。⑤混凝土宜从内模两侧均衡灌入,两侧混凝土面高度保持一致。⑥严防过度振捣。振捣时振捣棒不得触及内、外模板及波纹管。⑦浇筑过程中要及时检查上压杆及支点工作状态,防止支点松动内模上浮或变形。⑧内模拆除时牵引方向应与内模中线一致,拉力要均衡,拉力过大应停止牵引,检查模板与混凝土面是否分离,确认无误后再继续拆除作业。

5 安全措施

①加强岗前培训和安全教育,施工现场做到专人协调、统一指挥。②施工前应对全体施工人员进行全面的安全交底,并按要求做好交底记录。③内模分段吊装就位时,吊装设备及被吊模板下严禁站人。④特种作业人员须持证上岗,特种作业设备使用前须经过具备法定资质条件的检验检测单位检测鉴定为合格方可使用。⑤内模拆除牵引外移时,牵引绳索与模板连接要牢固,牵引时构件出口两侧2.0m范围内不得有作业人员。

6 环保措施

①涂抹脱模剂时要注意用量控制,防止外溢或倾洒污染环境。②清理的混凝土残渣及时运至指定地点。③临近居民点、学校等地施工时,对产生较高噪音的作业应采取时间避让措施,或采用隔音屏障减小噪音对周围环境的污染。④现场料仓采取封闭措施,长期干燥环境下应对现场地面洒水湿润,以减少扬尘污染。

7 效益分析

7.1 技术效益

内模支撑体系为连动杆式自落架结构,支撑杆件间及杆件与模板连接采用螺栓铰接,整体支撑架立,拆除时横向连动杆施加牵引力,上下拉杆收拢,模板与构件混凝土分离后整体拆除,免除或减少模板内人工作业,机械化程度高、施工简便、快捷。

7.2 经济效益

①采用本工法进行内模组装、就位和拆卸较传统固定支架内模施工人工用量大幅度较少,人工费消耗仅为固定支架内模的50%。以预制一片30m预应力箱梁为例,固定支架内模人工消耗约7.0工日,本工法消耗约3.5工日,按本地人工单价100元/工日计算,则人工费用节余约350元。②以预制一片30m预应力箱梁计,应用本工法较固定支架内模施工经测算减少机械作业时间约45%,按综合台班单价700元/台班计,减少机械使用费700元/台班×0.625台班×0.45=196.875元。③本工法内模及支撑系统成一体,各构件联动整体架立与拆除,成型后整体刚度大,模板损耗小。固定支架内模可循环使用约120次,自落架内模可循环约180次,以预制一片30m预应力箱梁为例,模板摊销费用减少约(3.66吨×5500元/吨÷120)-(3.66吨×5500元/吨÷180)=55.92元。经济效益分析见表3。

7.3 社会效益

与传统的固定支架内模比较,施工中机械化程度高,人工消耗小,便捷、高效,缩短工期。单套内模使用循环次数多,耗材少,节能环保,具有较高的社会效益。

8 应用实例

①阜阳市插花-冉庙公路茨淮新河大桥,实施于2013年3月至2014年5月,主桥结构为32+2×58+32m悬浇箱梁,引桥为25m预制安装先简支后连续箱梁,共预制箱梁60片,采用本工法施工,加快施工进度,单项节省预制成本6.0余万元。②S202线阜阳至颍上四十铺04合同段亳阜高速跨线桥,全长350m,宽15m,为14孔25m预制预应力箱梁,先简支后连续结构,实施于2013年11月至2015年3月,采用本工法预制箱梁70片,较固定支架内模施工进度明显加快,单项节约成本8.0余万元。

9 结语

刮涂式标线施工工艺简单、便捷、有效,人工消耗低,热熔釜熔料、保温效果好,节约燃料,施工全过程材料损耗接近于零,机械设备台班无损耗,且使用寿命长,修复维护费用低,因此在沥青混凝土及水泥混凝土路面上和住宅小区、酒店宾馆的行车道、停车位等各类标线等得到广泛的应用。

参考文献:

[1]JTG/T F50-2011,公路桥涵施工技术规范[S].

[2]JTG/T F50-2011,《公路桥涵施工技术规范》实施手册[S].

[3]GB50204-2015,混凝土结构工程施工质量验收规范[S].

[4]GB 50666-2011,混凝土结构工程施工规范[S].

[5]CJJ2-2008,城市桥梁工程施工与质量验收规范[S].