济钢2#1750m3高炉护炉操作技术特点

张雷忠,王径成,杨 云,韩俊杰

(山钢股份济南分公司炼铁厂,山东济南250101)

济钢2#1750m3高炉护炉操作技术特点

张雷忠,王径成,杨 云,韩俊杰

(山钢股份济南分公司炼铁厂,山东济南250101)

摘 要:通过对炼铁厂2#1750m3高炉一代炉役炉缸侵蚀情况的分析,指出了炉缸侧壁及炉底炭砖侵蚀的基本原因,总结了高炉的护炉技术特点,同时在生产中实施针对性的综合护炉措施,保证了高炉一代炉役生产的炉缸本质安全。

关键词:高炉;炉缸;侵蚀;护炉;操作

1 2#1750m3高炉炉缸基本情况

1.1 原始设计特点

济钢2#1750m3高炉由中冶南方设计,为“薄壁”炉衬高炉。这种“薄壁”炉型高炉在日常操作中有一定优势,但也存在一定缺陷。特别是在炉缸及风口区,包括异形冷却壁,设计成热面炉内侧工作炉型,形成凸向炉内的凸台,受风口回旋区热气流直接冲刷,因此冷却壁容易出现损坏。

1.2 生产实践

济钢2#1750m3高炉于2005年4月点火投产,目前已进入炉役后期。其炉缸炉体采用当时比较典型的结构(见图1):炉缸侧壁至风口区为微孔炭砖,内衬为黄刚玉+复合棕刚玉莫来石砖;炉缸底部平铺2层石墨质高炉焙烧炭砖;上面立砌一层微孔炭砖;采用全冷却壁结构,自炉底到炉喉钢砖共分14段冷却壁,设计水量为4 200m3/h。

图1 2#1750高炉炉缸、炉底设计

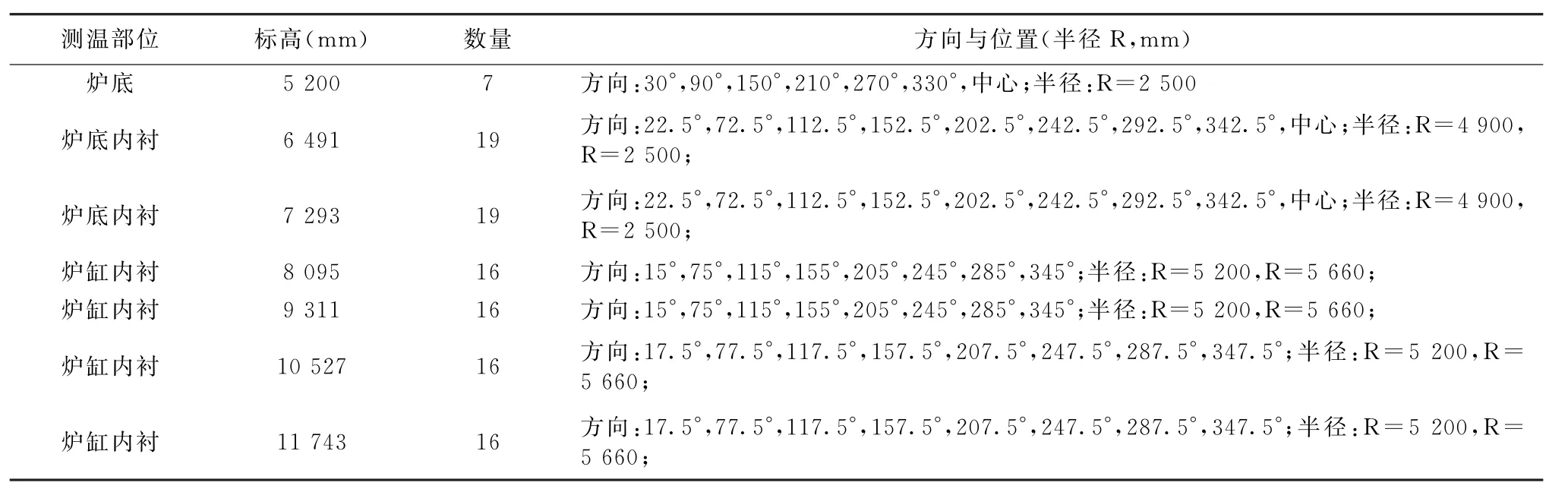

表1 2#1750高炉炉缸电偶分布表

2 近几年2#1750m3高炉炉缸、炉底侵蚀变化情况

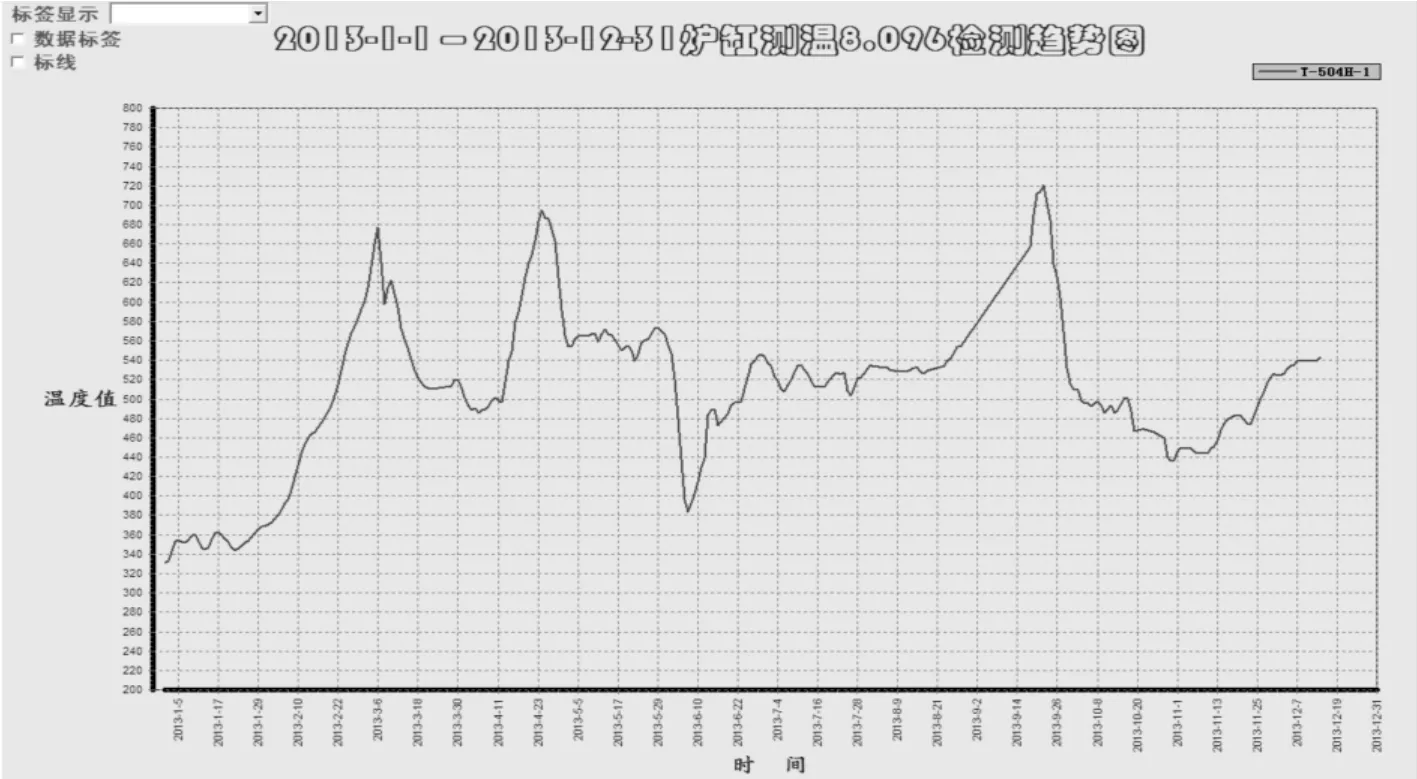

进入2011年后,2#1750m3高炉炉缸侧壁温度开始有所上行。2012、2013年炉缸侧壁温度有波动,但整体水平偏高,有几个点异常高,显示炉缸炭砖侵蚀已经到了一定程度。以有代表性8.095m水平H1(见表1)温度变化为例。

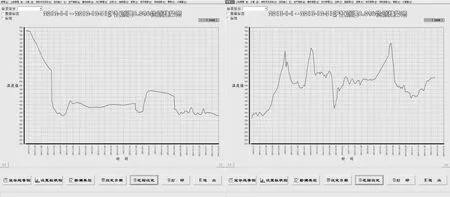

由图2温度变化可看出,局部区域已经出现严重侵蚀。

我们对各层温度点做了全面分析,结合经验及侵蚀模型的计算结果,得出初步判断:炉底陶瓷杯及炭砖为锅底状侵蚀,较为轻微;侧壁象脚状侵蚀明显;局部区域较为严重,铁水已经接近内层电偶。

东北大学用有限元法给我们做了较为精确计算,结果认为:炉底侵蚀为浅锅底型;炉缸第2段冷却壁中部侵蚀较为严重,呈较大蘑菇型侵蚀,侵蚀线已经达到第2层陶瓷砖中;第2段冷却壁中部炭砖最小剩余厚度为710mm。

由此我们基本得出判断:炉底内衬剩余厚度比较大,较为安全;炉缸侧壁第2段冷却壁中部侵蚀量较大,剩余厚度为710mm,有一定风险。综合起来分析,我们认为炉缸侵蚀属于中期偏后,需要引起足够重视。

图2 2012年及2013年2#1750高炉炉缸侧壁温度8.095m水平H1温度变化

3 炉缸侵蚀原因分析

根据炉缸侵蚀特点,我们对侵蚀产生的原因做了认真分析,认为主要的侵蚀原因有下面几点。

3.1 炉缸内铁水环流的侵蚀作用

理论研究证明,炉缸内渣铁向铁口流动主要有三个途径:通过死铁层传递;通过中心死料柱渗透;通过边缘环流向出铁口流动。炉缸活跃,料柱中心透气透液性好时,边缘环流可控制在一定范围。当炉缸不活跃,中心不开放时,大部分渣铁由环流流出,对炉缸侧壁机械冲刷作用就会十分明显。同时当产量增加较多,出铁速度过快时,都会造成环流加剧。当炭砖前面的渣铁凝固层、半凝固层被冲刷掉后,炭砖本身就开始被侵蚀,这是象脚状侵蚀形成的主因。由于长期经济料冶炼,炉温波动大,渣中Al2O3高,我们的高炉炉缸长期不活跃,渣铁环流的侵蚀作用是十分明显的。

3.2 热应力的作用

炭砖内端直接接触1 150℃左右高温,内外温度差别极大,温度梯度的存在就形成热应力。应力越集中,破坏力越强。当热量传递不及时,存在气塞等现象时,热应力的作用是非常明显的。热应力的长期、反复作用就会造成陶瓷杯及炭砖的破损、裂纹、破坏。由于设计及砌筑质量问题,2#1750m3高炉这一现象也比较突出。

3.3 静压渗透

铁水本身质量很大,当炭砖孔径较大(大于1μm)时,就会产生微观渗透,铁水逐步进入炭砖表面,产生侵蚀剥落作用。我们经常见到、讨论的锅底侵蚀的产生就是这个原因。

3.4 漏水的影响

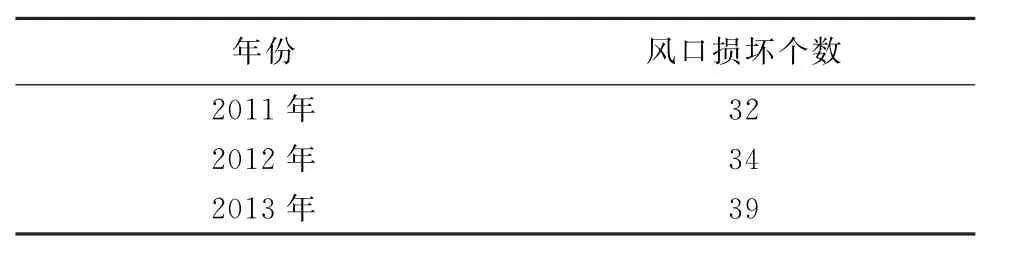

由于2#1750m3高炉炉缸长期活跃程度不够,风口烧坏较多(见表2),不可避免向炉内漏水,产生氧化性气氛,对炭砖造成不可逆的破坏影响。

表2 2011、2012、2013年风口损坏个数统计

4 特护措施的制定

原因基本分析清楚后,我们根据炉况特点,以及目前的原燃料情况,制定了有针对性的措施。

4.1 思想上高度重视,早介入,开展有效的特护工作

只有思想上重视,才能有行动上的落实。虽然按常规判断以及计算分析,尚有一半厚度的炭砖存在,但炭砖侵蚀往往有跳跃式特点,同时越是侵蚀严重部位热应力越集中,综合作用的结果是很可怕的。我们在2012年初就确立了炉缸特别护理的操作方针,一切为护炉让路,一切以护炉为先。根据高炉炉缸侧壁温度急剧上升的原因,坚持“顺行为基础,炉缸为核心,风量为生命线”的大型高炉先进操作理念不动摇,坚持“以内养外,内外兼治”的高炉长寿管理思路,先后开发和采取了在线灌浆、高钛护炉、高炉局部强化冷却等“外治”措施和“活跃炉缸,减少环流”为核心的高炉操作“内养”措施,并采取定期的高炉自身排碱技术,以达到保护炉缸,减缓铁水对炉缸、炉底冲刷速度,降低炉缸侧壁温度,确保安全、稳定、高效生产,延长炉役寿命的目的。

4.2 综合技术措施

4.2.1 活跃炉缸的技术手段

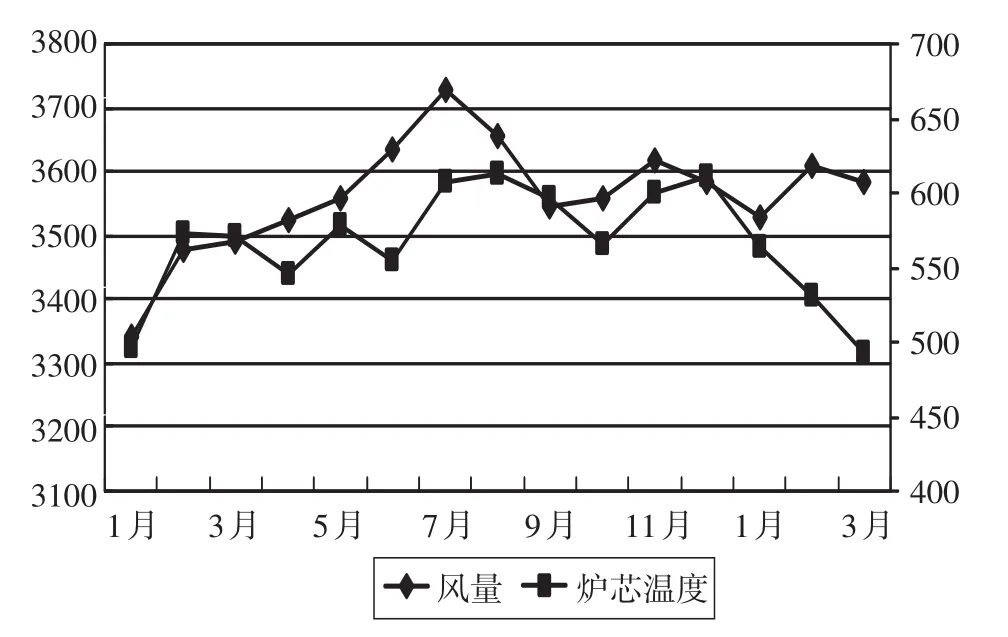

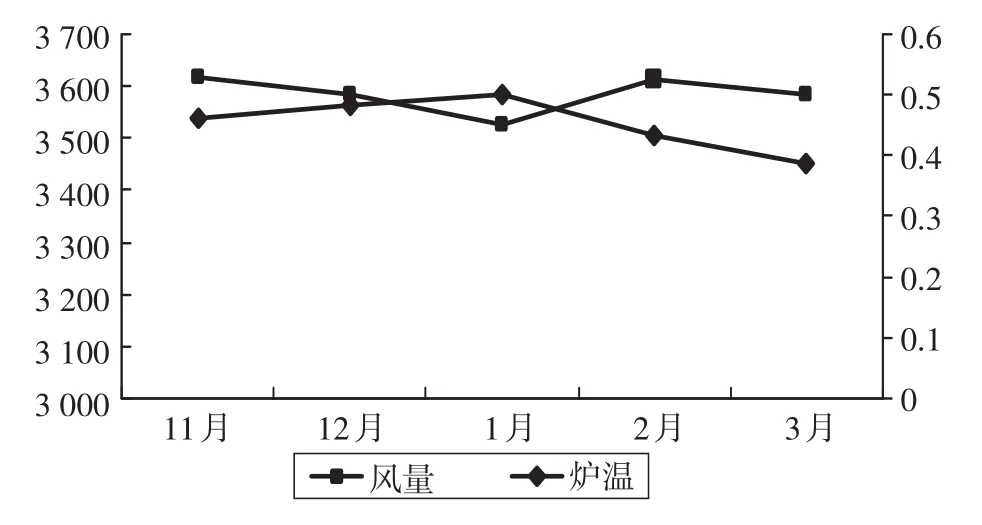

我们采取有效措施提升风量,吹透中心,减少死焦堆,贯彻强动力冶炼基本思路,这是最根本的护炉措施。2012年,我们从炉温入手,活跃炉缸;2013年,我们总结提出了强动力冶炼,提升风量的操作理念,逐步推行小矿批,高炉温,抑制边缘,控制压差,长期护炉的操作思路。博采众长,采用灵活的操作、调剂手段,不断提升风量,提高并保持炉缸的温度,使炉缸活跃程度大为提升,见图3。

4.2.2 积极调整上下部制度,保证炉况顺行

顺行是护炉的基础,也是最重要的条件。炉况不顺环流加剧,热应力集中,料柱对炉缸的静压力也大大增加,对保护炭砖、保护炉缸很不利。顺行时环流会大为减轻,其他措施才会有效果。为保证炉况长期顺行,我们主要做了以下几项工作。

图3 2013年以来风量及炉芯温度变化表

(1)适应低品质矿冶炼,采取提高炉温,保证物理温度的手段,保证渣铁良好流动性。减少渣铁留存在炉缸的可能性,保持炉缸活跃。一般控制铁水温度1 500℃以上。

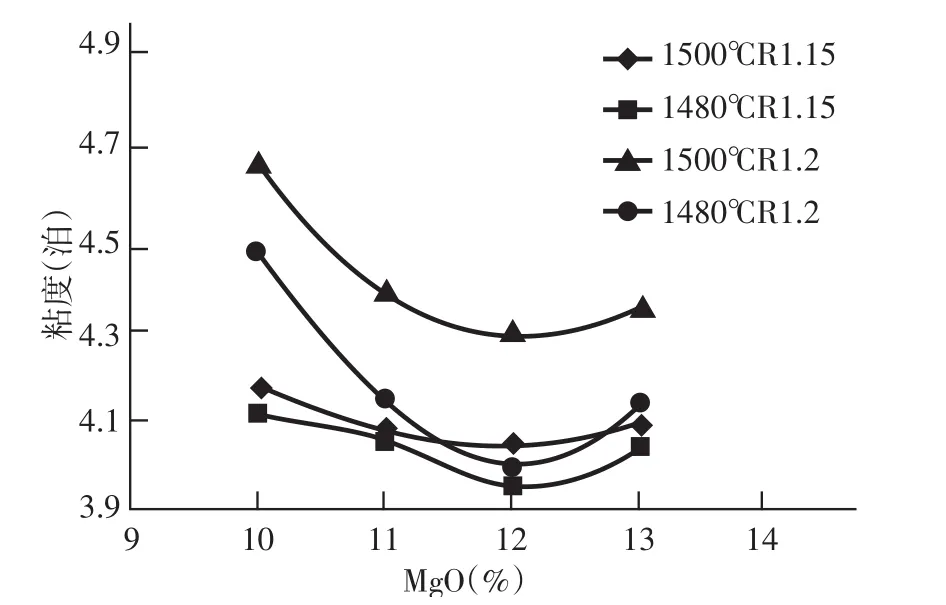

(2)采取积极措施,保持合适镁铝比,应对高铝渣。提高烧结矿中Mg O含量,见图4,配料中增加辅料造渣,保证炉渣中合适的Mg O含量。一般镁铝比控制在0.63以上效果就很好。

图4 Mg O含量对炉渣粘度的影响(w(Al2O3)=20%)

(3)坚持中心加焦的矩阵结构,适当控制边缘,保证足够的透气性,开放中心。中心加焦矩阵目前原燃料条件下有其优势,我们一直使用,并根据炉况变化,炉型变化不断调整。2013年6月以前最常用的矩阵是7月份以后调整矩阵,常用矩阵为

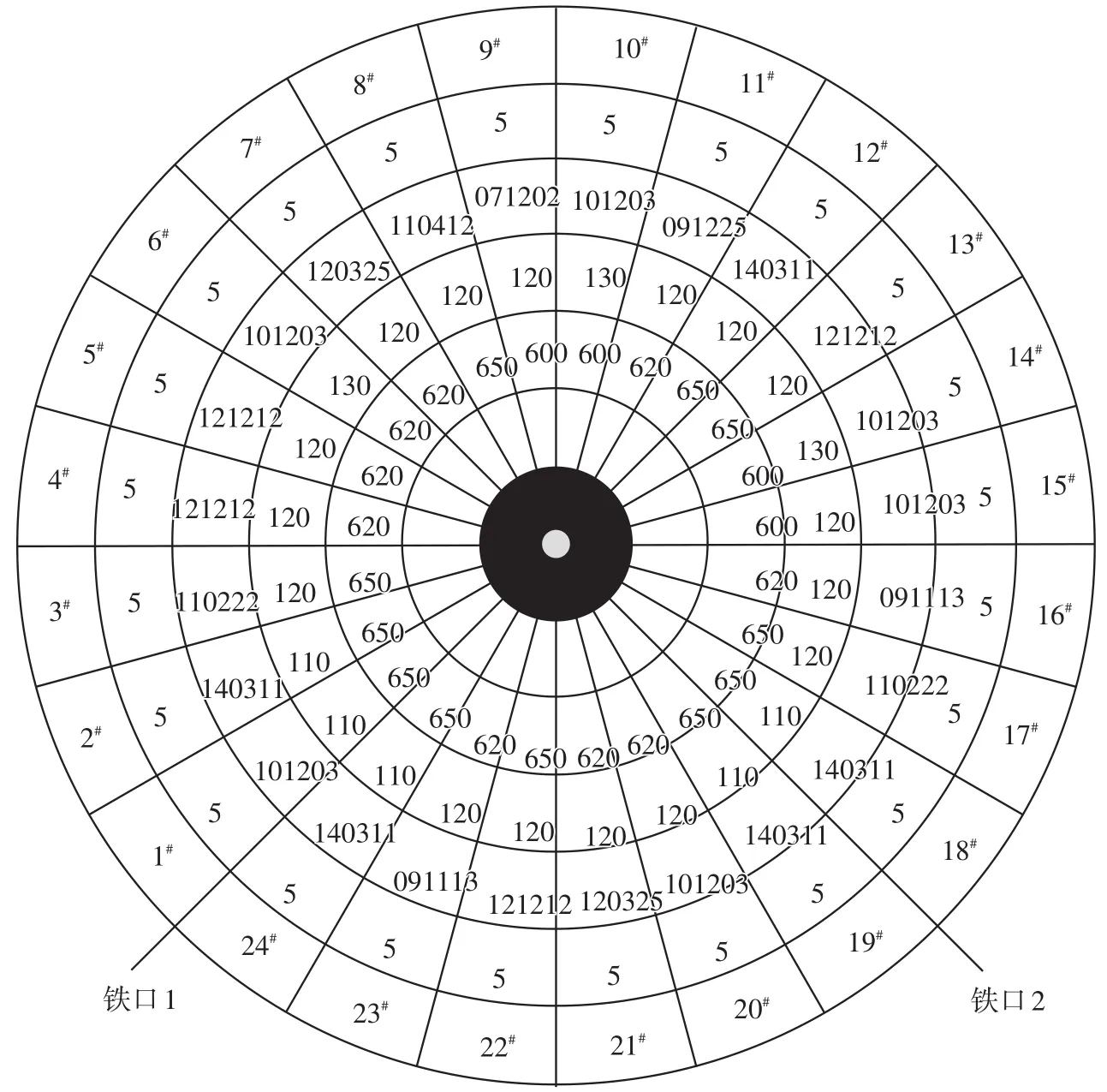

(4)均匀圆周气流。炉缸活跃与否,炉况是否顺行,很大程度上决定于圆周气流的均匀程度。我们通过分析炉身温度变化、下料情况、铁口表现,采取局部堵风口措施,有效地处理了局部气流,达到均匀圆周气流的目的,风口布局见图5。因2#1750m3高炉两个铁口间隔90°同侧布置,圆周气流不好均匀。从高炉圆周气流的长期表现看,缩小、加长铁口侧风口,扩大铁口对侧风口,效果十分明显。

图5 目前风口布局图

4.2.3 严控漏水

小套发现漏水立即改工业水控水压,一般3天之内更换。冷却壁漏水应第一时间查漏、控水,最大限度地减少对炭砖的影响。

4.2.4 炉缸、炉体积极灌浆治漏

常压、高压灌浆均能有效堵塞缝隙,减少气塞,改善传热效果,增强冷却能力。每次计划休风我们均提前组织,定点灌浆,力求实效。目前两铁口区域煤气火大大减少,炉体、炉缸区域煤气漏点大为减少,煤气浓度在50ppm以下。

4.2.5 控制冶强,减少产量

产量降低通过环流传递的渣铁相应减少,冲刷作用、热应力均相应减少。通过长期探索,合适的产量范围确定在4 300t/d ~4 350t/d。

4.2.6 保持铁水中充足[Ti]含量,达到护炉效果

钒钛矿护炉机理是TiO2经炉内还原,在炉缸形成TiC、TiN等高熔点物质,沉积于温度较低炉衬表面形成保护层。通过实践,我们认为,0.12%~0.15%的铁水含[Ti]既有利于快速形成保护层,又不至于对顺行造成大的影响。

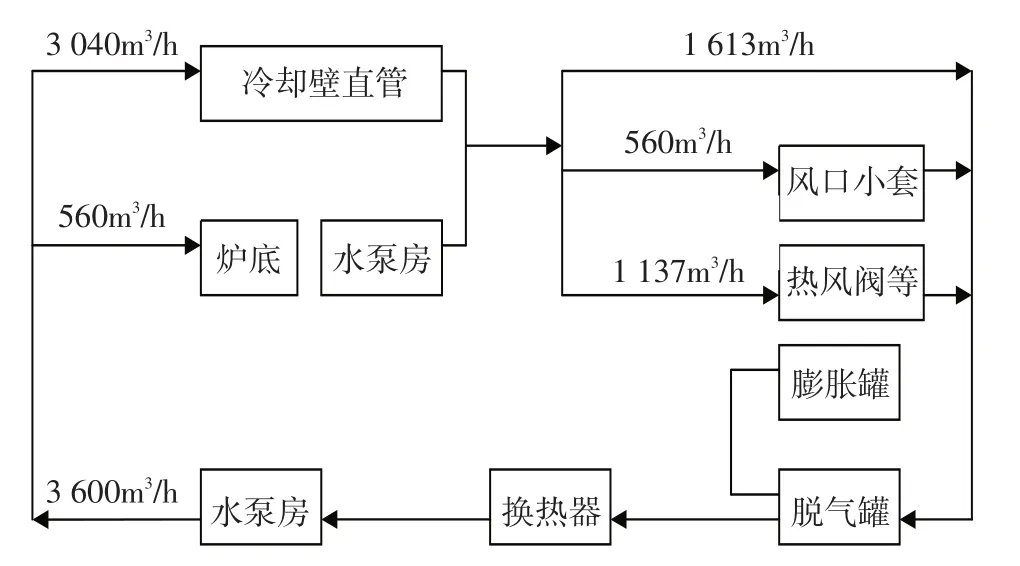

4.2.7 强化冷却

足够的冷却能力才能有效促进TiC、TiN等高熔点物质的沉积。通过努力,我们增加了总冷却水量,由4 200m3/h提高到4 450m3/h,进水温度由36℃降至33℃,大大强化了冷却效果,对形成稳定的凝铁保护层,减少热应力,促进钒钛沉积均有好处。

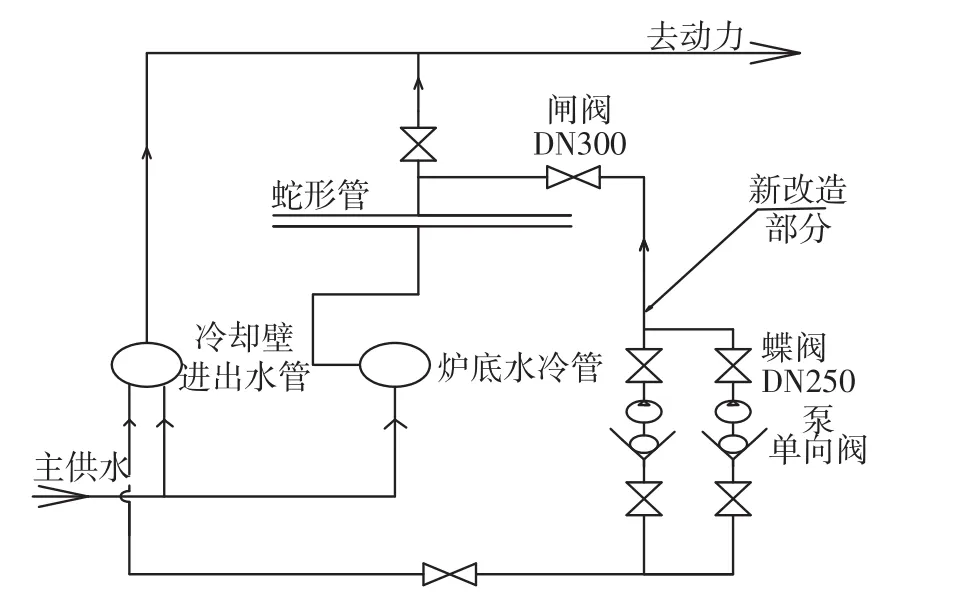

图6 济钢1750m3高炉全软水闭路循环冷却系统水量分配

为强化炉缸冷却,我们通过改造将冷却炉底以及蛇形冷却管系统的回水通过增加加压泵提升压力后循环利用于冷却炉体冷却壁部分直冷管系统,这样冷却炉体冷却壁直冷管的软水流量可以增加到4 000m3/h(见图6)。且在炉底以及蛇形冷却管系统的回水上增加加压泵提压后,也相应提高炉底以及蛇形冷却管系统的流量和循环冷却效果(具体改造增加炉体冷却水量示意图见图7)。通过水系统改造以后,冷却壁单根水管流量由原来的26m3/h提高到40m3/h。

4.2.8 强化炉前工作

以保证放铁时间在90min~110min之间为目标开展工作,要求炉前操作不跑泥,多打泥,不粘钻,不烧铁口,保持良好的铁口工作状态。采取零间隔出铁,避免渣铁聚集在炉缸造成影响。

图7 改造增加炉体冷却水量示意图

4.3 低炉温高碱度高钒钛比例护炉新阶段

进入2014年,我们在原来思路基础上,提炼创新了低硅高碱高钒钛球护炉新方法,取得了良好效果。

(1)低硅高碱护炉的整体思路:在推进大风量、高碱度、低炉温操作的基础上,逐步增加海砂钒钛球比例,控制铁水中【Ti】含量在0.14%~0.16%,主要控制【Si】+【Ti】含量在0.40%~0.55%水平。

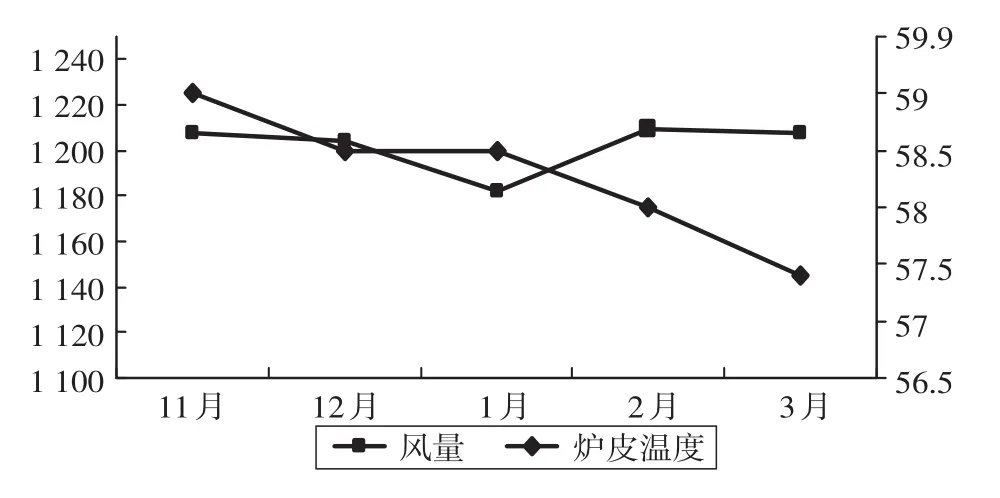

(2)参数调整:推进低炉温高碱度高钒钛比例护炉技术,关键在保证炉缸活跃、风量的稳步提升、炉况的长期稳定。我们经过探讨,对重点参数做出规定:配料碱度1.20~1.22,实际碱度1.18~1.20;渣中Mgo含量控制11.5±0.5%;物理温度保持1 500℃~1 520℃间;炉温【Si】控制0.30%~0.40%水平(见图8)。

(3)实际效果:通过我们的参数调整,思路创新,逐步形成低炉温、高碱度、小矿批、低料线、高镁铝比、定期处理炉缸的操作理念,炉况稳定性稳步增强,各项指标稳中有升,炉缸侧壁温度长期保持低水平运行,炉皮温度相对稳定,达到了很好的护炉效果(见图9)。

图8 2013年11月到2014年3月风量及炉温变化趋势

图9 2013年11月到2014年3月风温使用及炉皮温度变化趋势图

5 护炉效果

通过上述综合措施,我们的特护工作取得理想效果。炉况长期顺行,炉缸侧壁温度稳定在较低范围内(见图10)。

图10 2013~2014年炉缸侧壁8.095m水平H1温度截图

6 结论

(1)炉缸、炉底的侵蚀是一个长期的过程,需要全过程的关注。

(2)目前看,环流产生的侧壁侵蚀是我们面临的主要威胁。

(3)通过活跃炉缸、提升风量、充足钛量、适当冶强是可以有效护炉的。

(4)低硅冶炼高钒钛比例配合其他参数调整是炉缸维护的新途径,可以达到降低铁水成本、基本不影响各项指标、有效护炉的三重目的。

(5)日常操作中一些细节对护炉工作影响很大,需要足够关注。

参考文献:

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社.

[2] 王筱留.钢铁冶金学[M].北京:冶金工业出版社.

[3] 张寿荣等.高炉失常与事故处理[M].北京:冶金工业出版社.

Jinan Steel's 2#1750m3BF Protecting the Operation of Technical Characteristics

ZHANG Lei-zhong,WANG Jing-cheng,YANG Yun,HAN Jun-jie

(Shandong Co.,Ji'nan branch ironmaking plant,Jinan,250101 Shandong,China)

Abstract:This paper analyzes the situation of blast furnace ironmaking plant of Jinan Iron and Steel Group erosion of 2#1750m3generation furnace campaign hearth,points out the basic reasons of hearth sidewall and bottom brickerosion,summarizes the characteristics of protecting blast furnace technology,at the same time in the productionforthe integrated implementation of furnace protection measures,to ensure the safety of hearth essence of BF campaign production.

Key words:blast furnace;hearth;erosion;furnace maintenance;operation

作者简介:张雷忠,主要从事高炉技术管理及创新工作。

文章编号:1001-5108(2016)01-0025-07

中图分类号:TF57

文献标识码:A