棉花秸秆往复式切割器动刀片优化设计

宋占华,宋华鲁,闫银发,李玉道,高天浩,李法德

(1.山东农业大学机械与电子工程学院,泰安 271018;2.山东省园艺机械与装备重点实验室,泰安 271018;3.农业生产机械装备国家工程实验室分实验室,泰安 271018)

棉花秸秆往复式切割器动刀片优化设计

宋占华,宋华鲁,闫银发,李玉道,高天浩,李法德※

(1.山东农业大学机械与电子工程学院,泰安 271018;2.山东省园艺机械与装备重点实验室,泰安 271018;3.农业生产机械装备国家工程实验室分实验室,泰安 271018)

针对标准型往复式切割器切割棉秆过程中动刀片磨损严重以及易出现棉花秸秆被动刀片前桥向前推倒、劈裂等问题,该文在分析往复式切割器切割图的基础上,提出了切割有效率的概念,并以切割有效率为研究目标,采用仿真技术和响应面法,研究了动刀片的结构参数(动刀片宽度、刀刃高度、前桥宽度)对切割有效率的影响,同时利用高速摄像系统观察分析了动刀片前桥形状对棉秆切割质量的影响;通过响应面分析,优化了动刀片的结构参数,建立了目标值与各影响因素之间的回归模型,并对模型进行了验证;通过高速摄像技术优化了动刀片前桥的形状,提高了棉秆切割质量。试验结果表明,动刀片宽度、刀刃高度、前桥宽度以及两两之间的交互作用对切割有效率都具有显著影响,动刀片前桥形状对棉秆切割质量有重要影响。优化设计的动刀片的结构参数是:动刀片宽度为90 mm、刀刃高度为52 mm、前桥宽度为15 mm、前桥形状为圆弧型,此时的切割有效率为96.148 2%。利用优化设计的动刀片,在棉花秸秆切割试验台上进行了棉秆切割试验,试验结果表明,新型动刀片的棉花秸秆割茬高度的平均值比标准型动刀片割茬高度的平均值低5.9 mm,棉花秸秆单位面积切割功的平均值降低了6.1%,棉花秸秆割茬截面平整率提高了12%。研究结果可为高效、低耗的棉花秸秆往复式切割器的设计提供参考。

机械化;切割设备;优化;棉花秸秆;动刀片;响应面法;往复式切割器;优化设计

宋占华,宋华鲁,闫银发,李玉道,高天浩,李法德.棉花秸秆往复式切割器动刀片优化设计 [J].农业工程学报,2016,32(6):42-49.doi:10.11975/j.issn.1002-6819.2016.06.006 http://www.tcsae.org

Song Zhanhua,Song Hualu,Yan Yinfa,Li Yudao,Gao Tianhao,Li fade.Optimizing design on knife section of reciprocating cutter bars for harvesting cotton stalk[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016,32(6):42-49.(in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2016.06.006 http://www.tcsae.org

0 引言

由于棉花秸秆木质化程度高、韧皮纤维丰富、容质量和热值高,有着十分广泛的用途[1-4],再加之中国作为世界上最大的棉花生产国[5]、年产棉秆约3000万t[6],因此,近几年,棉花秸秆切割收获技术与装备的研究在中国得到了发展。目前,棉花秸秆切割收获技术与装备的研究[3,5,7-12]主要是在借鉴小麦、玉米、甘蔗等作物秸秆切割收获技术[13-17]的基础上进行的。投入实际生产应用的棉秆切割收获装备以往复式切割器作为切割工作部件为主,如中国农业机械化科学研究院研发生产的4MG-275型自走式棉杆联合收获机[18]采用标准Ⅱ型往复式动刀片作为切割刀片。然而,由于棉秆切割部位木质化程度高、直径粗、硬度大,所需切割力和功耗较大;另外又由于收获期棉秆的外表皮没有小麦、水稻、玉米等作物秸秆的光滑,棉秆在与标准型动刀片的前桥接触时不易发生滑动,造成其在切割过程中出现被标准型动刀前桥向前推倒的现象,导致棉秆的割茬高度和切割面积增加,从而会加剧棉秆切割刀片的磨损和切割力、切割功的增加,影响棉花秸秆切割收获装备的整机工作性能。因此,有必要优化设计一款适合于棉花秸秆切割收获的往复式切割器的动刀片,以减少棉秆切割面积与动刀片的磨损、降低棉秆切割力与切割功耗,达到降低棉秆割茬高度和切割装备的功率消耗、提高棉秆切割质量和切割效率的目的。

有文献[19]指出往复式切割器切割图的形状及各区域面积大小直接影响切割质量和割茬高度,为保证切割质量、减少切割阻力和功率消耗,要求漏割区和重割区的面积越小越好;还有文献[20]提出往复式切割器切割图中漏割区面积的大小可以表示切割阻力的大小,重割区面积的大小可以表示功率消耗的大小。因此,为了研发高效率、高切割质量、低功率的切割器,学者们采用理论分析与仿真技术研究了切割刀片工作参数与结构参数对切割图中漏割区面积和重割区面积的影响[19-23]。然而,往复式切割器切割图中一次切割区、漏割区与重割区等3个区域的面积大小是相互关联的、并不是相互独立的,某一个区域面积的变化就会引起另外2个区域面积的变化,显然独立研究切割刀片结构参数对切割图中某个区域面积大小的影响是不全面的,而将切割图中各区域面积作为一个相互关联的整体来研究切割刀片结构参数的文献目前未见报道。因此,本文在以往复式切割器切割图中各区域面积作为一个相互关联的整体提出“切割有效率”概念的前提下,利用仿真技术、响应面技术与高速摄像技术[9,24-25]相结合的方法,研究了棉花秸秆往复式切割器动刀片的结构参数对棉花秸秆切割有效率的影响以及动刀片前桥形状对棉花秸秆切割质量的影响,并进一步优化设计出适用于棉花秸秆切割收获的往复式切割器的动刀片,为开发高效、低耗的棉花秸秆切割器与切割收获装备提供依据。

1 切割有效率的定义

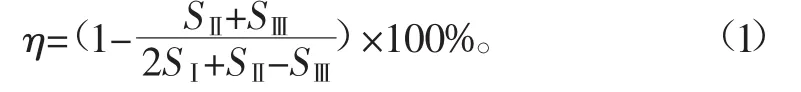

往复式切割器的切割图是对实际切割过程的简化表示,通过切割图的分析可以看出切割过程中的影响要素及其变化规律,如图1所示。

图1 往复式切割器切割图Fig.1 Cutting graph of reciprocating cutter

由图1可知,在定刀片轨迹线内的棉花秸秆被护刃器及定刀片推向两侧,在相邻两定刀片间的棉花秸秆,由于所处位置的不同,有3种不同的情况:1)一次切割区(SⅠ):由点a、c、d、e、f组成的区域即为一次切割区。该区中的棉花秸秆能够被动刀片一次切割。2)漏割区(SⅡ):由点f、g、h组成的区域为漏割区。该区中的棉花秸秆未被运动中的动刀片切断,易造成棉花秸秆发生拉断、漏割现象。3)重割区(SⅢ):由点a、b、h组成的区域为重割区。该区中的棉花秸秆在割断后其割茬被动刀片另一刃口重复触及,有可能发生重割,重割区面积越大,无用功越大。

根据对切割图的分析,将一次切割区、漏割区和重割区作为一个相互关联的整体,定义往复式切割器的切割有效率为切割图中总切割区域的面积减去重割区和漏割区面积之和的面积与切割图中总切割区域面积的比值,其计算公式为:

式中η为切割有效率,%;SⅠ为一次切割区面积,mm2;SⅡ为漏割区面积,mm2;SⅢ为重割区面积,mm2。

切割图中一次切割区、漏割区和重割区的面积,都随动刀结构参数和运动参数的变化而变化,从式(1)可以看出,切割有效率能够直观表现出一次切割区、漏割区和重割区三者面积之间的关系。因此,以切割有效率为目标值来研究往复式切割器动刀片的切割性能和切割质量更具有科学性。

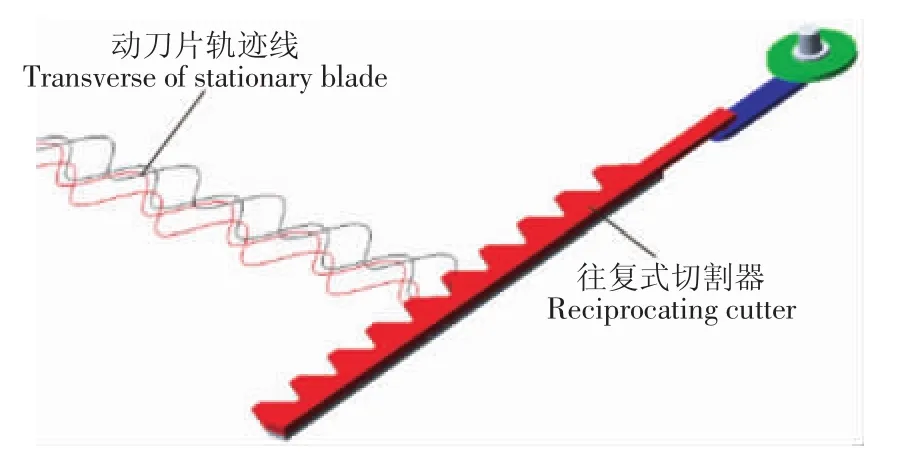

2 动刀片结构参数的优化

如图2所示,棉花秸秆往复式切割器动刀片的主要结构参数包括动刀片宽度la、刀刃高度lh与前桥宽度le。本文以切割有效率为目标值,以动刀片宽度la、刀刃高度lh与前桥宽度le为影响因素,采用响应面法设计虚拟仿真试验的方案和处理试验数据,研究动刀片的结构参数对切割有效率的影响,并进一步优化棉花秸秆往复式切割器动刀片的结构参数。

图2 动刀片结构参数Fig.2 Structural parameter of knife section

2.1 仿真试验方法

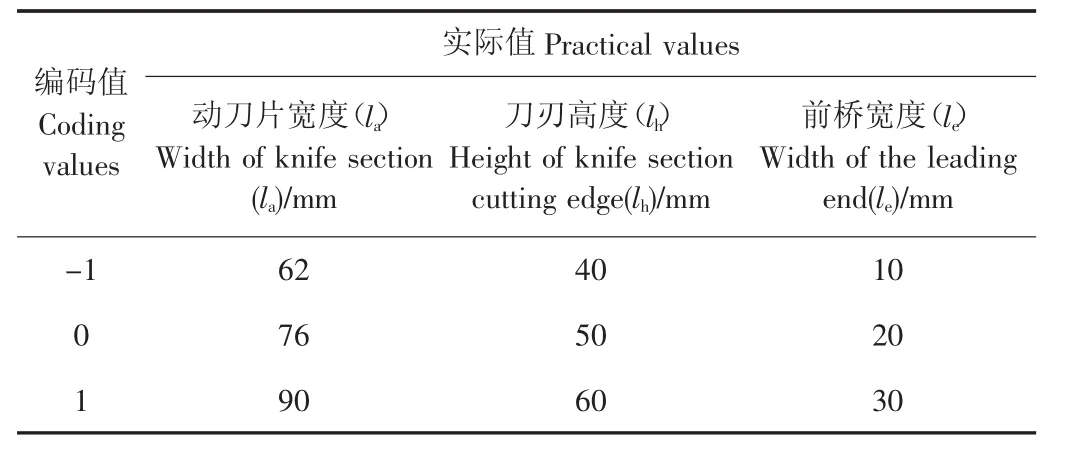

参考相关文献[19,26-29],在ADAMS中建立具有不同结构参数的动刀片和宽度为24 mm的定刀片的棉花秸秆往复式切割器的模型,对其在切割速度为0.9 m/s,切割速比为1.25的工作条件[12]下进行运动仿真,得到动刀片的运动轨迹曲线(图3),将运动轨迹曲线导入到CAD中,运用CAD中的面积计算命令计算出切割图中切割区内各部分的面积,按式(1)计算得到切割有效率值。采用boxbehnken design(BBD)方法优化设计试验方案,利用响应面法分析试验结果(在P=0.05水平进行F-检验),建立相应的数学模型,优化动刀片主要结构参数。基于BBD方案的编码值和实际值的关系见表1。

图3 ADAMS仿真软件中的模型Fig.3 Model in ADAMS simulation software

表1 BBD编码值与实际值对应关系Table 1 Relation of practical and coding values with BBD

2.2 仿真试验结果与分析

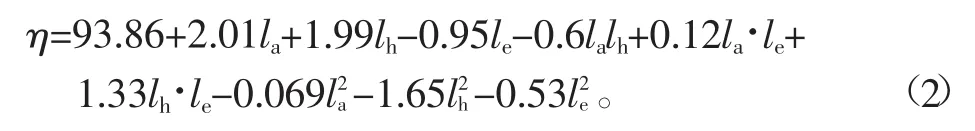

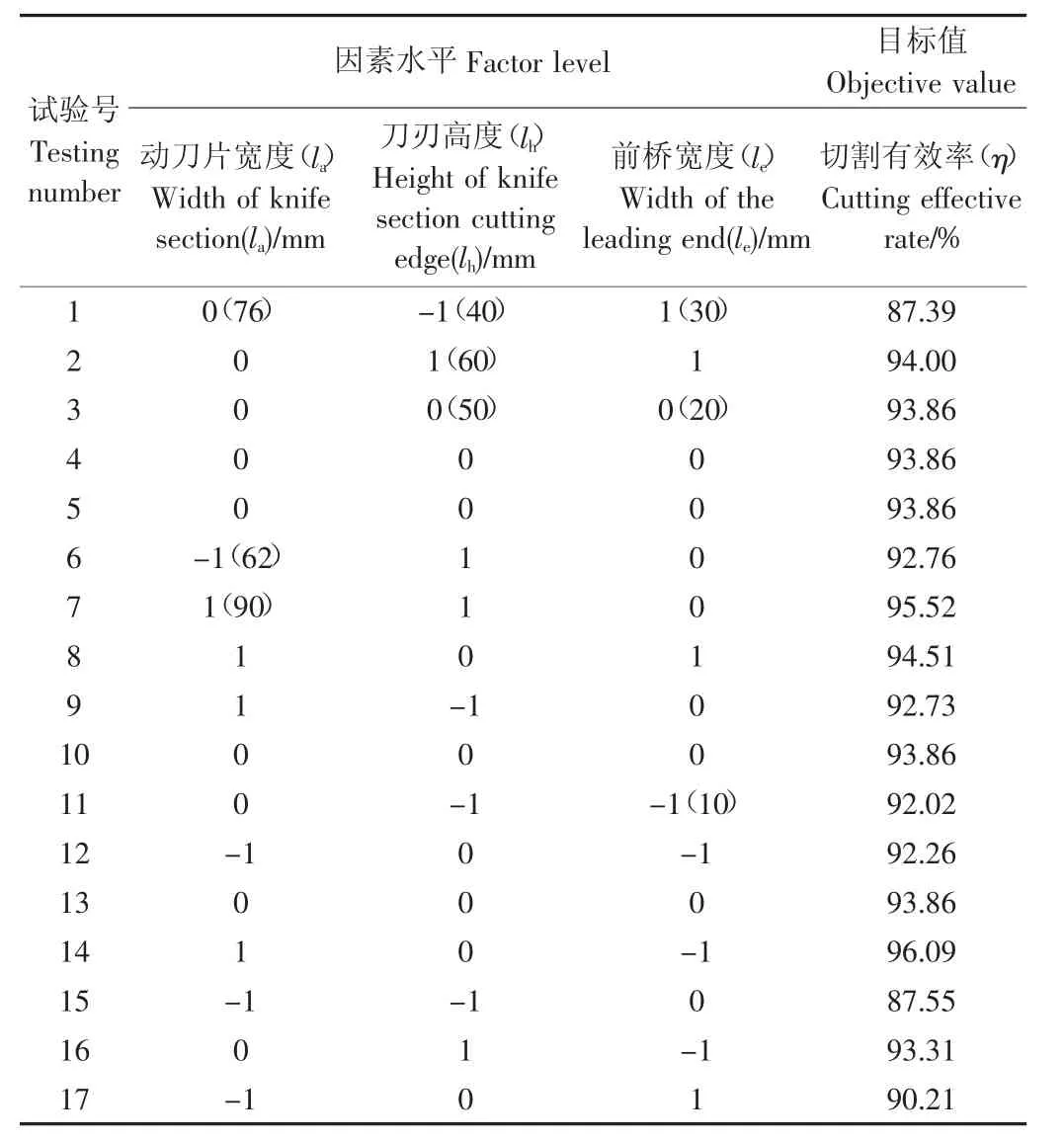

将仿真数据录入到BBD试验方案表中,切割有效率与3个试验因素的关系如表2所示。对表2的试验结果进行响应面分析,结果见表3。

应用响应面法对表2的试验结果进行分析,建立棉花秸秆往复式切割器切割有效率与影响因素编码值之间的二次多项回归模型为式(2):

表2 动刀片优化设计响应面法试验数据Table 2 Response surface analysis date of optimization design of knife section

表3 动刀片优化设计试验响应面方差分析结果Table 3 Variance analysis of response surface of optimization design of knife section

由表3可知,回归模型的P<0.000 1,表明回归模型是极显著的(P<0.01);信噪比为226.599,大于4,表明模型是优的,可以用来进行优化预测。回归方程中各变量对目标值影响的显著性由F检验来判定,概率p值越小则相应变量的显著性程度越高。从表3可见,动刀片宽度(la)的一次项对切割有效率影响极显著(P<0.01),其二次项对目标值影响显著(P<0.05);刀刃高度(lh)的一次项和二次项对切割有效率影响都是极显著的(P<0.01);前桥宽度(le)的一次项和二次项对切割有效率的影响也都是极显著的(P<0.01);两两因素间的交互作用对切割有效率的影响也都是极显著的(P<0.01)。综合分析,各因素对切割有效率影响的主次顺序是:动刀片宽度、刀刃高度、前桥宽度。

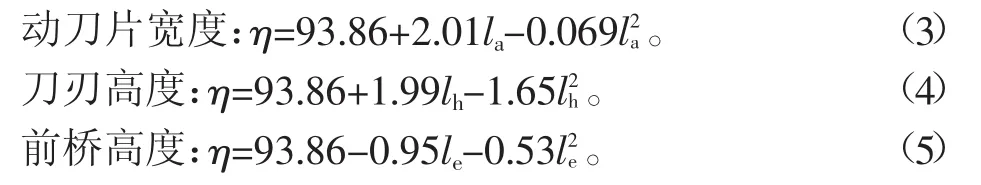

2.2.1 单因素效应分析

固定2个因素的水平编码值为零,在式(2)的基础上求切割有效率与第3个因素编码值的回归方程,如式(3)、(4)、(5)所示:

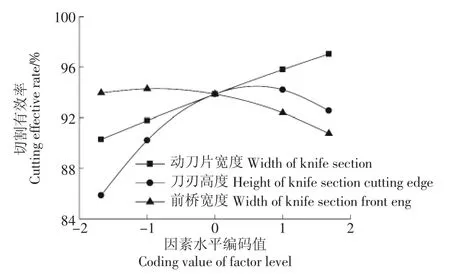

各因素对切割有效率的影响曲线如图4所示。由图4可知,在规定的动刀片结构参数范围之内,切割有效率随动刀片宽度的增加而增加,对切割有效率影响极显著(P<0.01),表明动刀片宽度是动刀片设计中一个非常重要的参数;图4显示,随着刀刃高度的不断增加,切割有效率先上升后下降,且变化是显著的(P<0.01),表明在设计动刀片的时候,并不是刀刃高度越大越好;从图4中还可以看出,切割有效率随着动刀片前桥高度的增加呈现出先升后降的变化趋势(P<0.01),表明动刀片的前桥宽度过大或者过小都会降低动刀片的切割性能和效率。单因素效应分析表明,动刀片的宽度、刀刃高度和前桥宽度对切割有效率都具有显著影响,是往复式切割器动刀片的重要设计参数。然而,有文献[19]在以漏割区和重割区面积作为独立的目标值进行研究时,发现动刀片宽度和前桥宽度对目标值影响都不显著,只有刀刃高度对漏割区和重割区的面积影响是显著的。因此,以能够反映出往复式切割器切割图中各区域面积关系的切割有效率为目标值,来研究往复式切割器动刀片的主要结构参数(动刀片宽度、刀刃高度、前桥宽度)对动刀片切割性能的影响及对动刀片结构参数进行优化更具有全面性和科学性。

图4 单因素与切割有效率的关系Fig.4 Relations of single factor and cutting effective rate

2.2.2 双因素效应分析

在式(2)中,固定1个因素的水平编码值为零,研究其余2个因素对切割有效率的交互作用效应。依据表2中试验数据绘制了响应面图5,该图显示了动刀片宽度、刀刃高度和前桥高度对棉秆往复式切割器切割有效率的影响,以及各因素间对目标值的交互作用影响。

从图5a中可以看出,切割有效率随着动刀片宽度的增加呈上升趋势,在不同刀刃高度下,切割有效率随着动刀片宽度变化而发生的变化程度是不同的;切割有效率随刀刃高度的增加先升后降,在不同动刀片宽度下,刀刃高度对切割有效率的影响程度也是不一样的;从图中还可以看出,当动刀片宽度为90 mm、刀刃高度在50~55 mm之间时,切割有效率最高。通过对图5a的分析可以看出,动刀片宽度和刀刃高度的交互作用对切割有效率具有显著性影响(P<0.01)。

由图5b可知,切割有效率随前桥宽度的增加呈现出先升后降的变化趋势,在不同动刀片宽度下,前桥宽度对切割有效率的影响程度是有差异的;从图中还可以看出,当动刀片宽度为90 mm、前桥宽度在15 mm左右时,切割有效率最高。另外,动刀片宽度和前桥宽度的交互作用对切割有效率具有显著性影响(P<0.01)。

从图5c中可以看出,随着前桥宽度的增加,切割有效率随刀刃高度的增加先升后降的变化趋势逐渐减弱;随着刀刃高度的增加,切割有效率随前桥宽度的增加由逐渐降低向先升后降的趋势变化。这表明,刀刃高度和前桥宽度对切割有效率具有显著的交互作用(P<0.01)。从图中还可以看出,当刀刃高度在50~55 mm之间、前桥宽度在15 mm左右时,切割有效率最高。

图5 切割有效率与试验因素的响应面Fig.5 Response surface plots of cutting effective rate with respect to experiment factors

2.2.3 结构参数优化求解与验证

参数优化最理想的结果就是在约束条件范围内尽可能增加切割有效率的数值。因此,以切割有效率的最大值为优化目标,利用响应面法对二次多项数学回归模型式(2)在各因素试验水平范围内进行优化求解,得到棉花秸秆往复式切割器动刀片的最优结构参数组合是:动刀片宽度为90 mm、刀刃高度为52.08 mm、前桥宽度为14.75 mm。此时,棉花秸秆往复式切割器的切割有效率最大,为96.164 4%。但是为了加工方便,应选择动刀片的最优结构参数组合是:动刀片宽度为90 mm、刀刃高度为52 mm、前桥宽度为15 mm,将该组合参数对应的编码值带入式(2),预测得到切割有效率为96.162 5%,与优化得到的最大值(96.164 4%)差距甚微,因此该组合可作为棉花秸秆往复式切割器动刀片结构参数的最优组合。然后,采用选定的动刀片最优结构参数在ADAMS中重新建立具有宽度为24 mm定刀片的棉花秸秆往复式切割器的简易模型,对其在切割速度为0.9 m/s,切割速比为1.25的工作条件下进行运动仿真,得到优化后动刀片的运动轨迹曲线,并依据运动轨迹曲线计算出切割图中切割区内各部分的面积,按式(1)求得切割有效率为96.148 2%,与该组合参数下的预测值(96.162 5%)相差0.014 3%,表明仿真值与预测值之间有好的拟合性,证明了响应面法对棉秆往复式切割器动刀片结构参数的优化是可靠的、有效的。

3 动刀片前桥形状的优化

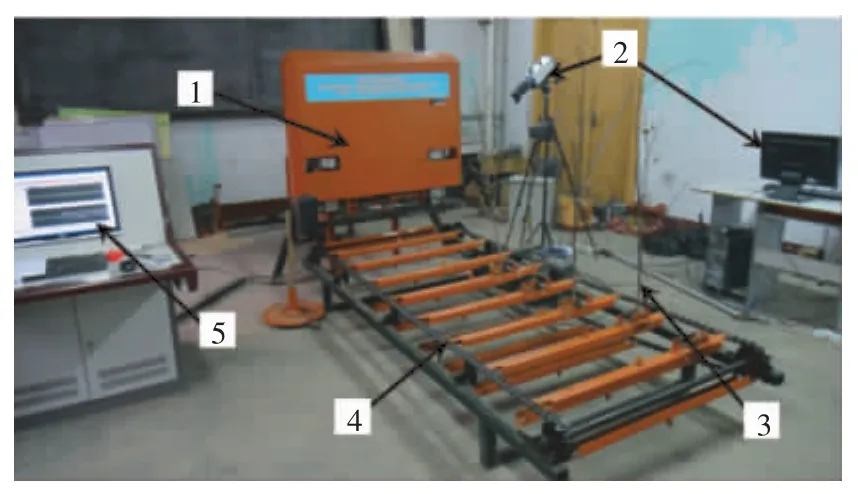

本文作者在进行棉花秸秆切割试验时,发现有的棉花秸秆不能被切割器(标准Ⅱ型)顺利切断,而是在切口处发生劈裂、倒伏在试验台上[12],这在田间实际工作中会降低棉花秸秆的收获率。针对该问题,本文利用自制的、带有高速摄像系统(Cam Record 1000高速摄像机,德国Optronis公司生产;图像分析软件Image-Pro Plus 6.3)的棉花秸秆切割试验台(图6)进行了棉花秸秆高速摄像切割试验(切割速度为0.9 m/s、切割速比为1.25)。试验用的棉花秸秆取自山东省济南市商河县某一棉田,其切割部位的含水率在31%~37%之间、直径大小在11.7~13.2 mm之间。棉花秸秆切割部位要求无虫害、无明显缺陷、没有表皮损伤或开裂。

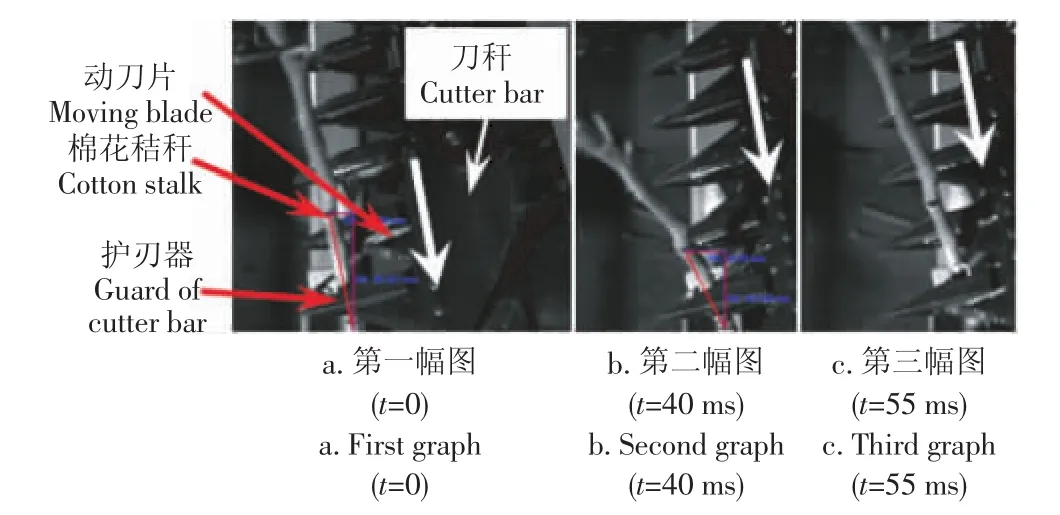

通过棉秆高速摄像切割试验发现,有3种不同情况的棉秆切割过程。第1种情况是:棉秆在未进入切割区之前,先与动刀片的前桥接触,然后再进入切割区被切割;第2种情况是:棉秆第一次被切割时,未完全进入切割区,然后再完全进入切割区被第二次切割;第3种情况是:棉秆直接完全进入切割区,被动刀片一次切断。

图6 棉花秸秆切割试验台Fig.6 Cotton stalk cutting test bench

图7所示为第1种情况,第1幅图(t=0 ms)是棉花秸秆即将与动刀片前桥接触,第2幅图(t=40 ms)是棉花秸秆即将与动刀片前桥分离,第3幅图(t=55 ms)是棉花秸秆进入切割区。从图7中可以看出,当棉花秸秆在与标准型动刀片的前桥接触时,不易发生滑动进入切割区,而是被动刀片前桥向前推斜到一定程度后,再滑入切割区被切割。造成这一现象的主要原因是:棉花秸秆切割部位的外表皮相对于小麦、稻谷等作物秸秆的外表面粗糙,与标准型动刀片的前桥之间存在摩擦。通过图像分析软件Image-Pro Plus 6.3对切割图像分析得到,棉花秸秆在被切割之前被动刀片前桥向前推斜的角度在18°左右。此情况下,棉花秸秆割茬高度的平均值为81.3 mm,比棉花秸秆未与动刀前桥接触直接进入切割区被切割时的割茬高度的平均值(72.7 mm)高出8.6 mm。

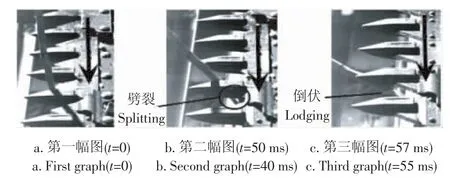

第2种情况如图8所示。从图8中可以看出,当棉花秸秆未完全进入切割区时,在切割过程中,动刀片的前端在少量切入棉花秸秆的同时,动刀片的前桥把棉花秸秆向前推斜,因此出现劈裂现象(图8中第2幅图,t=50 ms),最终使棉花秸秆发生倒伏(图8中第3幅图,t=57 ms),不能再次进入切割区被切断,而是随割茬一起留在喂入输送装置上。这不利于棉花秸秆的收获。

图7 棉花秸秆与动刀片前桥接触过程Fig.7 Cotton stalk contacting with leading end

图8 棉花秸秆被动刀片前桥推倒Fig.8 Cotton stalk was pushed over by leading end

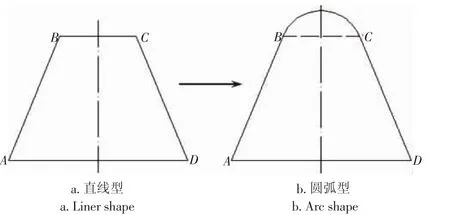

针对标准型动刀片在切割棉花秸秆过程中出现棉花秸秆被动刀片前桥向前推斜一定角度或者被推倒等问题,本文对棉花秸秆往复式切割器动刀片前桥的形状进行了优化改进,将标准型动刀片前桥直线型形状优化为前桥圆弧型形状,如图9所示。在对动刀片前桥形状优化设计中,应保证圆弧BC在点B处与动刀片直线段AB相切、在点C处与动刀片直线段CD相切,保证动刀片在B、C处光滑过度。在圆弧BC段上不开齿刃,保证棉花秸秆与前桥接触时能够顺利滑入切割区。结合本文2.2.3中优化的棉花秸秆往复式切割器动刀片的结构参数,计算得到优化设计的动刀片前桥圆弧的半径为9.25 mm。

图9 动刀片前桥形状示意图Fig.9 Profile of leading end

4 验证试验

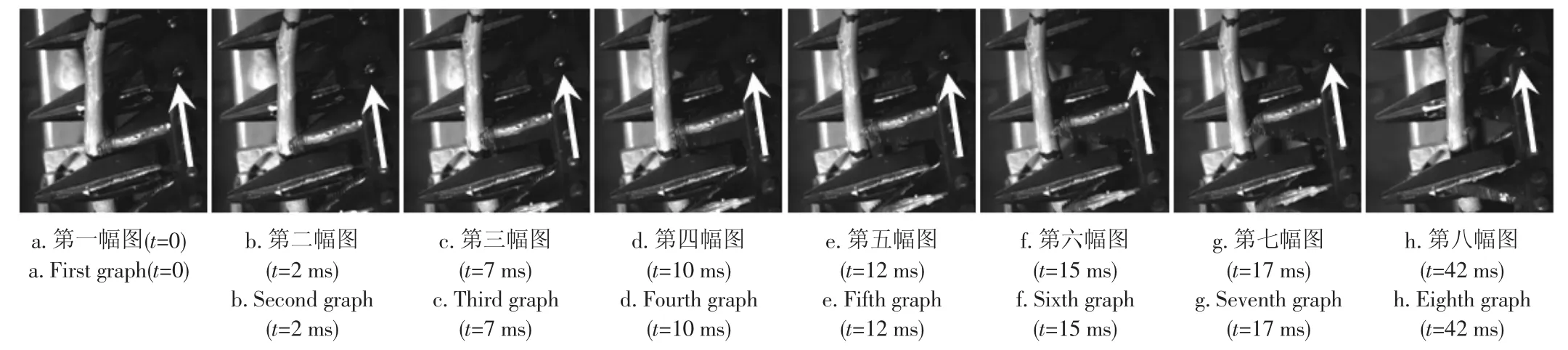

为了检验优化设计的棉花秸秆往复式切割器的动刀片对棉花秸秆切割质量的影响,本文在切割速度为0.9m/s、切割速比为1.25~1.5[12]的试验条件下,利用优化设计的动刀片在棉花秸秆切割试验台上进行了棉花秸秆高速摄像切割试验。图10为一组试验切割序列图,从图10中可以看出,当棉花秸秆与动刀片前桥接触时,圆弧型前桥的动刀片能够使棉花秸秆顺利滑入切割区,完成切割。通过对高速摄像得到的图像进行处理得到,当棉花秸秆与圆弧型前桥的动刀片接触时,在圆弧型前桥作用下,向前倾斜7°左右后就会顺利进入切割区,被动刀片切割。此情况下,割茬高度的平均值为75.4 mm,比标准型动刀片的割茬高度平均值(81.3 mm)低5.9 mm。试验还发现,优化后的动刀片的棉花秸秆单位面积切割功的平均值为66.5kJ/m2,比标准型动刀片的棉花秸秆单位面积切割功的平均值(70.8 kJ/m2)降低了6.1%;优化后的动刀片切割棉花秸秆后的割茬质量高于标准型动刀片的割茬质量(图11),其割茬截面平整率为96%,比标准型动刀片的割茬截面平整率(84%)高出12%。试验中,也未发现棉花秸秆被圆弧型前桥向前推倒的现象。

图10 圆弧型前桥动刀片切割棉花秸秆的序列图Fig.10 Sequence images of cutting process of cotton stalk with arc shape of leading end

图11 棉秆割茬质量Fig.11 Quanlity of cutting stubbles of cotton stalk

5 结论

1)在分析往复式切割器切割图的基础上,将一次切割区、漏割区和重割区作为一个相互关联的整体,提出了往复式切割器的切割有效率的概念,并给出了切割有效率的计算公式。

2)棉花秸秆往复式切割器动刀片各因素(动刀片宽度、刀刃高度和前桥宽度)以及两两之间的交互作用对切割有效率都具有显著影响;优化得到棉花秸秆往复式切割器动刀片的结构参数最优组合是:动刀片宽度为90 mm、刀刃高度为52 mm、前桥宽度为15 mm。

3)优化设计了前桥形状为圆弧型的棉花秸秆往复式切割器动刀片,该往复式动刀片可以有效避免棉花秸秆切割过程中发生棉花秸秆被动刀片前桥推到的现象,切割棉花秸秆后的割茬高度的平均值比标准型动刀片割茬高度的平均值低5.9 mm,棉花秸秆单位面积切割功的平均值降低了6.1%,棉花秸秆割茬截面平整率提高了12%。

[1]Gemtos T A,Tsiricoglou T.Harvesting of cotton residue for energy production[J].Biomass and Bioenergy,1999,16(1):51-59.

[2]Coates W.Using cotton plant residue to produce briquettes[J]. Biomass and Bioenergy,2000,18(3):201-208.

[3] 黄新平.棉秆粉碎收获机的设计[J].农业工程学报,2003,19 (4):136-138. Huang Xinping.Design of cotton-stalk harvester[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2003,19(4):136-138.(in Chinese with English abstract)

[4] 李怡,张国忠,周勇,等.棉秆田间起拔力测量系统设计与试验[J].农业工程学报,2013,29(18):43-50. Li Yi,Zhang Guozhong,Zhou Yong,et al.Design and field experiment of drawing resistance measurement system for cotton stalk[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2013,29(18):43-50.(in Chinese with English abstract)

[5]王锋德,陈志,董世平,等.自走式棉秆联合收获机设计与试验[J].农业机械学报,2009,40(12):66-70. Wang Fengde,Chen Zhi,Dong Shiping,et al.Exploiture and experiment of self-walking cotton stalk combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009,40(12):66-70.(in Chinese with English abstract)

[6]崔相全,马继春,荐世春,等.我国棉花棉秆收获机械现状及发展趋势[J].农业装备与车辆工程,2011,(11):4-6. Cui Xiangquan,Ma Jichun,Jian Shichun,et al.The present situation of the cotton straw gathering machine and its developing tendency agricultural[J].Equipment& Vehicle Engineering,2011,(11):4-6.(in Chinese with English abstract)

[7] 胡凯,王吉奎,李斌,等.棉秆粉碎还田与残膜回收联合作业机研制与试验[J].农业工程学报,2013,29(19):24-32. Hu Kai,Wang Jikui,Li Bin,et al.Development and experiment of combined operation machine for cotton straw chopping andplastic film collecting[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2013,29 (19):24-32.(in Chinese with English abstract)

[8] 宋占华,肖静,张世福,等.曲柄连杆式棉秆切割试验台设计与试验[J].农业机械学报,2011,42(S1):162-167. Song Zhanhua,Xiao Jing,Zhang Shifu et al.Design and experiment on crank-connecting rod cotton stalk cutting test bench[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(S1):162-167.(in Chinese with English abstract)

[9] 宋占华,田富洋,张世福,等.空载状态下往复式棉秆切割器动力学仿真与试验[J].农业工程学报,2012,28(16):17-22. Song Zhanhua,Tian Fuyang,Zhang Shifu,et al.Simulation and experiment of reciprocating cutter dynamics of cotton stalk under no-load[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2012,28(16):17-22.(in Chinese with English abstract)

[10]孙玉峰.棉秆联合收获机的研究[D].北京:中国农业机械化科学研究院,2009. Sun Yufeng.Study on Cotton-stalk Combine Harvester[D]. Beijing:Chinese Academy ofAgriculturalMechanization Sciences,2009.(in Chinese with English abstract)

[11]李玉道.回转式棉花秸秆切割试验台的研制与试验研究[D].泰安:山东农业大学,2012. Li Yudao.Rotary Experimental Study on Development of Cotton Stalk Cutting Test Bench and Eexperimental Investigations[D]. Taian:Shandong Agricultural University,2012.(in Chinese with English abstract)

[12]宋占华,宋华鲁,耿爱军,等.棉花秸秆双支撑切割性能试验[J].农业工程学报,2015,31(16):37-45. Song Zhanhua,Song Hualu,Geng Aijun,et al.Experiment on cutting characteristics of cotton stalk with double supports[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2015,31(16):37-45.(in Chinese with English abstract)

[13]Johnson P C,Clementson C L,Mathanker S K,et al.Cutting energy characteristics of Miscanthus x giganteus stems with varying oblique angle and cutting speed[J].Biosystems Engineering, 2012,112:42-48.

[14]Jia H L,Li C Y,Zhang Z H,et al.Design of bionic saw blade for corn stalk cutting[J].Journal of Bionic Engineering,2013,10: 497-505.

[15]Manhães C M C,Garcia R F,Junior D C,et al.Evaluation of visible losses and damage to the ratoon cane in the mechanized harvesting of sugarcane for different displacement speeds[J]. American Journal of Plant Sciences,2014,5:2956-2964.

[16]贾洪雷,姜鑫铭,郭明卓,等.V-L型秸秆粉碎还田刀片设计与试验[J].农业工程学报,2015,31(1):28-33. Jia Honglei,Jiang Xinming,Guo Mingzhuo,et al.Design and experiment of V-L shaped smashed straw blade[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(1):28-33.(in Chinese with English abstract)

[17]周勇,区颖刚,莫肈福.斜置式甘蔗切割喂入装置设计及试验[J].农业工程学报,2012,28(14):17-23. Zhou Yong,Ou Yinggang,Mo Zhaofu.Design and experiment of oblique cutting and feeding device for sugarcane[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2012,28(14):17-23.(in Chinesewith English abstract)

[18]http://www.caams.org.cn

[19]夏萍,印崧,陈黎卿,等.收获机械往复式切割器切割图的数值模拟与仿真[J].农业机械学报,2007,38(3):65-68. Xia Ping,Yin Song,Chen Liqing,et al.Numerical simulation of cutting pattern of a reciprocating cutter[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(3):65-68. (in Chinese with English abstract)

[20]夏萍,陈黎卿,朱德泉,等.往复式切割器参数的数值模拟及优化[J].机械工程师,2006,(5):82-83.

[21]杨树川,何东健,杨术明.往复式切割器割刀磨损对切割图中区域面积的影响[J].农机化研究,2006,(1):107-108,112. Yang Shuchuan,He Dongjian,Yang Shuming.The influence from the abrasion of the reciprocating cuter to triangle area on incise diagram[J].Journal of Agricultural Mechanization Research, 2006,(1):107-108,112.(in Chinese with English abstract)

[22]殷晓飞.往复式切割器切割图的计算机辅助分析[J].机械研究与应用,2011,(1):92-93,96. Yin Xiaofei.Computer aided analysis of cutting pattern of a reciprocatingcutter[J].MechanicalResearch&Application,2011, (1):92-93,96.(in Chinese with English abstract)

[23]陈振玉,周小青.谷物联合收获机往复式切割器切割过程的研究—基于切割图分析[J].农机化研究,2012,(7):73-77. Chen Zhenyu,Zhou Xiaoqing.Study on the cutting process of reciprocating cutter in combine harvester based on cutting-chart analysis[J].Journal of Agricultural Mechanization Research, 2012,(7):73-77.(in Chinese with English abstract)

[24]王静,廖庆喜,田波平,等.高速摄像技术在我国农业机械领域的应用[J].农机化研究,2007,(1):184-186. Wang Jing,Liao Qingxi,Tian Boping,et al.The present and development tendency of high-speed photography applied on agricultural machinery[J].Journal of Agricultural Mechanization Research,2007,(1):184-186.(in Chinese with English abstract)

[25]廖庆喜,舒彩霞,田波平,等.基于高速摄像技术的芦竹切割过程的研究[J].华中农业大学学报,2007,26(3):415-418. Liao Qingxi,Shu Caixia,Tian Boping,et al.Research on the Cutting process based on high-speed photography technology for the arundo donax L.[J].Journal of Huazhong Agricultural University,2007,26(3):415-418.(in Chinese with English abstract)

[26]GB/T 1209.3-2009[S],2010.

[27]镇江农业机械学院.农业机械学:下册[M].北京:中国农业机械出版社,1981.

[28]中国农业机械化科学研究院.农业机械设计手册:下册[M].北京:中国农业科学技术出版社,2007.

[29]卡那沃依斯基.收获机械[M].曹崇文,吴春江,何保康,等译.北京:中国农业机械出版社,1983.

Optimizing design on knife section of reciprocating cutter bars for harvesting cotton stalk

Song Zhanhua,Song Hualu,Yan Yinfa,Li Yudao,Gao Tianhao,Li fade※

(1.College of Mechanical and Electronic Engineering,Shandong Agricultural University,Taian 271018,China;2.Shandong Province Key Laboratory of Horticultural Machineries and Equipments,Taian 271018,China;3.Sub-laboratory of National Engineering Laboratory for Agricultural Production Machinery and Equipment,Taian 271018,China)

China is one of the most important cotton-producing areas in the world.It is well known that cotton stalk is a kind of renewable biomass energy resource and can be widely used.Therefore,it is very important to research the harvesting techniques and equipment of cotton stalk,and design the cutting blade of cotton stalk.The conception of cutting effective rate was put forward on the basis of analyzing the cutting pattern of the reciprocating cutter,and it was used to describe the cutting characteristics of reciprocating cutter,because the cutting pattern of the reciprocating cutter could describe the cutting quality and height of the stubble of cotton stalk.In order to explore the effect of the knife section structural parameters(the width,height,and leading end width of the knife section)as well as the operating parameters(the average cutting velocity was 0.9 m/s,and the ratio of cutting velocity to feeding velocity was 1.25)on cutting effective rate of cotton stalk reciprocating cutter,and optimize the structural parameters of the knife section,the simulation test was performed with the ADAMS software.The simulation testing scheme designed with the box-behnken design(BBD)method was a three-factor three-level testing scheme,and the testing factors were the width of the knife section,the height of the knife section cutting edge,and the width of the leading end.The response surface analysis method was used to analyze the simulation testing data and optimize the knife section structural parameters of the cotton stalk reciprocating cutter.In order to observe and analyze the cutting process and morphological structure of the stubble as well as optimize the profile of the knife section,the cutting test was performed with a cutting test bench of cotton stalk by the high-speed photography technology.The samples were the ripe cotton stalks with the diameter of 11.7-13.2 mm,and the moisture content of 31%-37%,which were collected from a cotton field located at Shanghe County,Shandong Province.The results obtained from the response surface test showed that the effects of the width of the knife section,the height of the knife section cutting edge,and the width of the leading end on the objective value(the cutting effective rate)were significantly different(P<0.01),and the effects of the interactions between the width of the knife section and the height of the knife section cutting edge,between the width of the knife section and the width of the leading end,and between the height of the knife section cutting edge and the width of the leading end on the objective value were also significantly different(P<0.01).By analyzing the sequence images of cutting process of cotton stalk from the cutting test by the high-speed photography technology for cotton stalk,it was known that the effects of the different profile of the leading ends on the cutting quality of cotton stalk and the height of the stubble of cotton stalk were significantly different.It was concluded that the optimal combination of the knife section structural parameters of cotton stalk reciprocating cutter was that the width of knife section was 90 mm,the height of knife section cutting edge was 52 mm,the width of leading end was 15 mm,and the profile of leading end was arc-shaped.On the basis of the results of the verifying tests,it was found that the cutting effect of cotton stalk for cotton stalk reciprocating cutter with the new knife section was good,the height of cotton stalk cutting stubbles of the optimized knife section was 5.9 mm shorter than the standard knife section′s,the average value of cutting power per unit area of cotton stalk for the optimized knife section was 6.1%less than the standard knife section′s,and the smoothness of cutting stubble section of cotton stalk for the optimized knife section was 12%more than the standard knife section′s.The results of this research can provide technical support not only for developing a new cotton stalk cutter,but also for designing the equipment for harvesting hard stalk with a large planting area.

mechanization;cutting equipment;optimization;cotton stalk;knife section;response surface analysis method; reciprocating cutter;optimizing design

10.11975/j.issn.1002-6819.2016.06.006

S225

A

1002-6819(2016)-06-0042-08

2015-10-30

2016-01-28

国家“863”计划资助项目(2009AA043601);教育部博士点基金项目(20133702110011);山东农业大学青年科技创新基金项目。

宋占华,男,山东临清人,讲师,博士,主要从事现代农业机械设计及理论研究。泰安 山东农业大学机械与电子工程学院,271018。Email:songzh6688@163.com;农业工程学会会员(E040000302A)。

※通信作者:李法德,男,山东潍坊人,教授,博士,博士生导师,主要从事新型农业装备、农产品加工机械关键技术的基础理论及产品的开发研究。泰安 山东农业大学机械与电子工程学院,271018。

Email:lifade@sdau.edu.cn;农业工程学会高级会员(E041200051S)。