电子束区熔定向凝固Ni-Si共晶合金的固-液界面演化规律

崔春娟,杨 猛,杨 程,薛 添,田露露,问亚岗

(1.西安建筑科技大学 冶金工程学院,西安 710055; 2. 陕西省冶金工程技术研究中心,西安 710055)

电子束区熔定向凝固Ni-Si共晶合金的固-液界面演化规律

崔春娟1,2,杨猛1,杨程1,2,薛添1,田露露1,问亚岗1

(1.西安建筑科技大学 冶金工程学院,西安 710055; 2. 陕西省冶金工程技术研究中心,西安 710055)

摘要:采用电子束悬浮区熔定向凝固技术制备了Ni-Ni3Si共晶自生复合材料,在稳态晶体生长区,采用零功率法获取了不同凝固速率的固-液界面。研究表明,随凝固速率的增大,固-液界面的形态发生了明显的变化。在凝固速率较低时,固-液界面基本保持平界面,形成的是规则的层片状共晶组织。随凝固速率的增大,成分过冷增大,平界面失稳,凝固组织的规则性也降低。此外,根据M-S界面稳定性判据,计算了不同凝固速率不同干扰波长对固-液界面稳定性的影响,理论计算与实验结果基本吻合。

关键词:定向凝固;电子束悬浮区熔;凝固速率;固-液界面;成分过冷

0引言

随着航空航天技术的迅猛发展,世界各国对先进金属间化合物的需求日益增多[1]。Ni3Si作为一种L12型结构的金属间化合物,除了具有高熔点(1 523 K),还具有强度随温度变化的异常效应——R效应,也就是强度随着温度的升高不是连续下降,而是先增大后下降的现象[2]。在700 K左右时,Ni3Si的屈服强度可以达到最大值约为800 MPa,大大超过了镍基高温合金在该温度条件下的屈服强度。此外,该材料还具有良好的高温抗氧化能力及抗腐蚀能力,特别是抗硫酸和抗SO2腐蚀性能[3-4]。然而Ni3Si材料的脆性,严重制约着该材料的工业应用。经过各国学者的不懈努力,目前可以通过微合金化、宏合金化、晶粒细化等措施来改善其脆性[5-6]。崔春娟等[8-9]采用原位自生的方法来制备Ni-Ni3Si共晶自生复合材料,这种方法采用具有延展性的金属Ni与脆性Ni3Si相在液固相变过程中结合,使材料的综合力学性能得到改善,是一种把制备材料与改善性能合二为一的方法。

合金的凝固过程是一个极其复杂的传热、传质和界面动力学过程。固-液界面的形态及其演化规律一直被凝固领域的学者们所关注, 因为它直接决定最终凝固组织及材料的使用性能。许多工艺参数如固-液界面推进的速度和温度梯度等,影响界面形貌。材料性质尤其是固-液界面能和动力学附着性质也起着重要作用[10]。在共晶凝固过程中,固-液界面对凝固组织的选择与演化起着决定性的影响。界面结构决定了晶体的生长机制,而不同的生长机制又表现出不同的动力学规律。因此界面结构对生长动力学的影响比生长系统的类型对动力学的影响更本质。Ni-Ni3Si共晶中,Ni是金属相,为非小平面相,而Ni3Si是高熔化熵的材料,是小平面相。在定向凝固过程中由于热力学和动力学均发生变化,其生长机理比较复杂。又由于非小平面相和小平面相长大机制不同,晶体长大所需的动力学过冷度有较大差异,因此,研究其固-液界面演化规律对于认识Ni-Ni3Si共晶的凝固组织形成机理具有一定的指导意义。

1实验材料及方法

实验用母合金是由ZG-0.01Q真空感应电炉熔配的Ni-11.5%(质量分数)Si共晶合金的稳态生长部分切制而成的,其规格是Ø6 mm×120 mm,试样在ESZ1.5型电子束悬浮区熔设备上进行定向凝固。当定向凝固进行到稳态的时候,瞬时切断发射电流和加速电压,并把阴极速度调为零,从而获得了不同凝固速率的固-液界面形貌。定向凝固的试样经常规金相技术处理,采用5%HCl+H2O+Fe3Cl溶液侵蚀,然后采用OLYMPUS GX51光学显微镜观察凝固组织特征和固-液界面形态。

2结果与讨论

图1为真空感应熔炼后未定向凝固的Ni-Si共晶合金的组织形貌,这是因为在真空感应熔炼时热流的方向性不明显,所以获得的组织取向性很差。

电子束悬浮区域熔炼的原理如图2所示。在高真空环境下,加热阴极钨灯丝释放出的电子经高压电场加速后,被电场和磁场聚焦成电子束,高速的电子束流轰击到需要熔化的金属表面,电子束在与金属碰撞时动能转化为热能从而使材料熔化。在凝固过程中,利用专用的位移机构以确定的速度缓慢移动阴极(一般是从下而上),试样便会随着阴极的移动而熔化、凝固,从而实现试样的定向凝固。

图1 真空感应熔炼制备的Ni-Si合金

Fig 1 Ni-Si alloy prepared by vacuum induction melting technique

图2 电子束悬浮区域熔炼原理图

Fig 2 Schematic diagram of electron beam floating zone melting

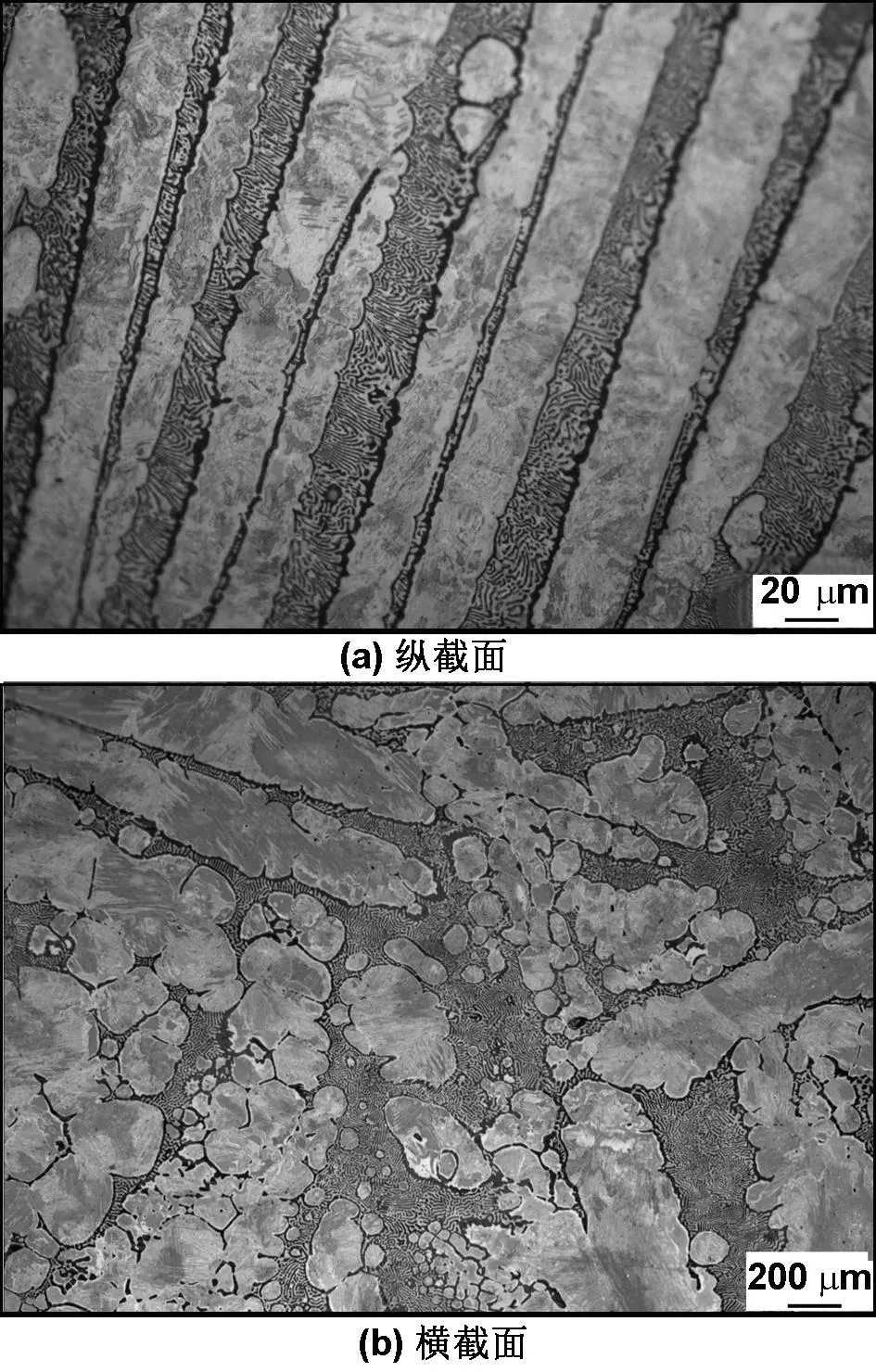

采用电子束悬浮区熔定向凝固技术可以在凝固速率R=0.3~4.0 mm/min获得Ni-Ni3Si共晶自生复合材料[8]。典型的凝固组织形貌如图3所示(R=1.0 mm/min)。由于方向性的热流,定向凝固获得的微观组织明显要比真空熔炼后的组织取向性好,研究也表明定向凝固Ni-Ni3Si共晶具有良好的显微力学性能[8],由于文献[8]中已经详细论述过,此处不再赘述。

当晶体生长趋于稳态的时候,瞬时切断发射电流、高压,并使凝固速率R=0 mm/min,即可获得Ni-Ni3Si共晶凝固的固-液界面,如图4所示。随定向凝固过程中凝固速率的增大,固-液界面发生了明显的变化。当凝固速率较低时, 1.0 mm/min≥R≥0.3 mm/min,此时第二相沿纵向轴(即热流方向) 平行、规则地排列,固-液界面基本保持平界面,形成的是规则的层片状共晶组织,如图4(a)、(b)所示。随凝固速率的成倍增长,固-液界面逐渐由平界面向紊乱状态发展,显微组织的规则性也降低,第二相沿纵向轴的平行度在不断地下降,即混乱度S增大了,如图4(c)、(d)所示。

合金的凝固过程中,界面形态的产生和演化伴随着热量、质量和动量的传输过程,这3种传输过程的相互耦合作用决定着凝固界面的形态:当有足够的溶质扩散通量垂直于凝固界面穿过熔体,并能提供满足热流条件的熔化潜热时,就会发生平面凝固;如果热量流动比正常扩散时供给的热量快,扩散通量的径向分量就补充了纵向部分,从而产生满足热量守恒条件所需的补充凝固,结果便形成了胞状晶或树枝状晶。

图3 典型的Ni-Ni3Si共晶的凝固组织形貌

Fig 3 Typical microstructure of Ni-Ni3Si at solidification rate

根据F.R. Mollard和M.C. Flemings的理论[11],共晶单向稳态生长的判别式为

(1)

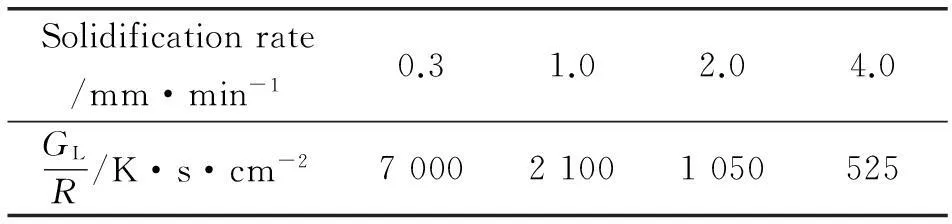

式中,GL为固-液界面前沿液相的温度梯度,K/cm;对于电子束区熔定向凝固设备,其温度梯度约为350~550 K/cm[12],R为生长速率,mm/min;mL为合金的液相线斜率,K/at%;CE为共晶成份,原子分数,%;C0为合金成份,原子分数,%;DL为液相扩散系数,cm2/s。等式左边的GL/R项为凝固工艺参数,右边为合金本身的因素。“成分过冷”理论只考虑了温度梯度和浓度梯度这两个因素对界面稳定性的影响,即认为固-液界面前沿液相中正的温度梯度和小的浓度梯度有利于界面的稳定;反之,负的温度梯度和大的浓度梯度则不利于界面的稳定。在本文的实验条件下,凝固速率相对较小,不同凝固速率时电子束的加热功率变化不是很大,熔区高度基本保持不变,可以近似地认为液相中的温度梯度GL为恒值[12],温度梯度按最小值GL=350 K/cm计算,不同凝固速率时Ni-Ni3Si共晶的GL/R如表1所示。

根据图4及表1,Ni-Si共晶合金定向凝固时,固-液界面为平界面稳定生长的实际凝固条件为

图4 不同凝固速率时Ni-Si共晶合金的固-液界面显微形貌

Solidificationrate/mm·min-10.31.02.04.0GLR/K·s·cm-2700021001050525

Rutler与Chalmers认为,出现成分过冷后,在平界面上形成小的凸起,进而发展进入到大的成分过冷区内,其凸起不断长大,平的界面被破坏。由于凝固过程是一个动态的过程,“成分过冷”只考虑温度梯度和浓度梯度对界面稳定性的影响,并没有考虑固-液界面在向前推进过程中的扰动对其稳定性的影响。1964年,Mullins和Sekerka受流体动力学稳定性分析的启发,将流体动力学的分析方法应用于晶体生长过程中的界面稳定性问题,提出了一个界面稳定性的线性动力学理论,即M-S界面稳定性理论[13-15],认为凝固过程中的固-液界面原本就不是平的界面,是存在有很小凹凸的曲面,这个凹凸的大小随温度与溶质浓度的变化而变化,M-S将其称为扰动,并假设这种扰动按正弦波的形式分布

(2)

严格地讲,式(2)只适合单相合金的界面稳定性的评估,但是对于Ni-Si合金而言,由于形成的Ni3Si金属间化合物是小平面相,其生长速度是各向异性的,而且Ni-Si共晶以稳态界面凝固时与液相接触的面为棱面;另外,其固-液界面的干扰波波长λ若超过临界值,则界面不稳定。因此,可以用式(2)来评估Ni-Si共晶的固-液界面稳定性[16]。

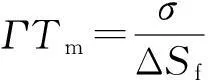

把

代入式(2)又可整理为

(3)

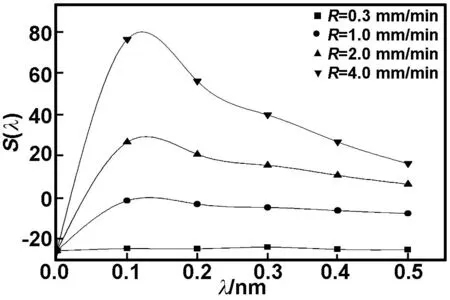

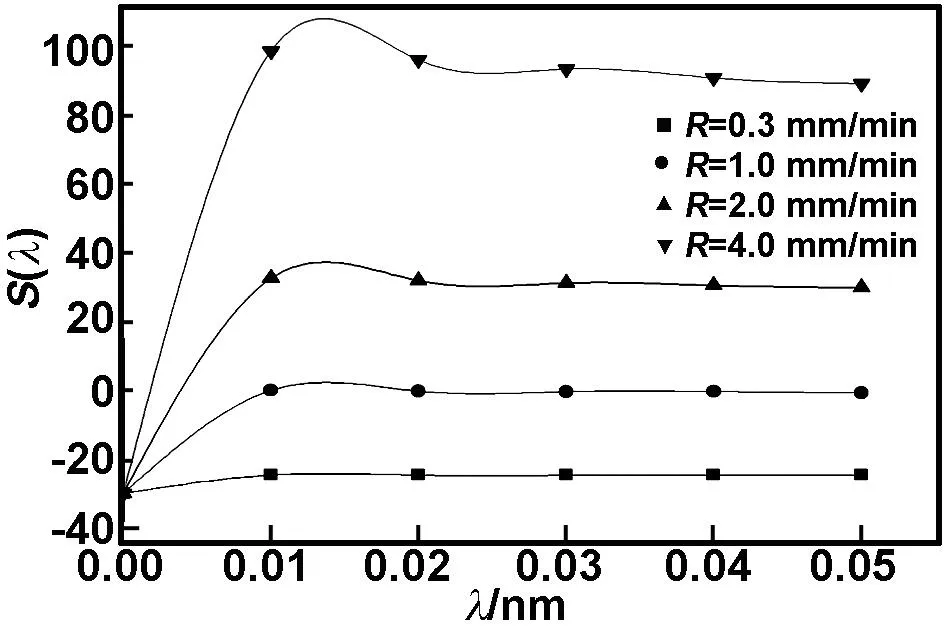

计算所用的物理参数[17]为Gibbs-Thomson系数ΓTm=2.53×10-7K·m,GL=350 K/cm,DL=5×10-5cm2/s,m=16.21 K/%(原子分数),k0=0.954,CE=21.4%(原子分数),Cα-Ni=84%(原子分数),分别选取两组λ,不同凝固速率的R的S(λ)与λ的关系如图5和6所示。

图5S(λ)随凝固速率的变化曲线(λ=0~0.5 mm)

Fig 5 The varying curves ofS(λ) changed by solidification rates (λ=0-0.5 mm)

图6S(λ)随凝固速率R的变化(λ=0~0.05 mm)

Fig 6 The varying curves ofS(λ) changed by solidification rates (λ=0-0.05 mm)

从图5和6可知,当R=1.0 mm/min时,S(λ)值与横坐标值相切,表明为临界状态。当R<1.0 mm/min时,S(λ)为负值,即固-液界面此时是绝对稳定的,对任何波长的干扰都不会使界面失稳。

当R>1.0 mm/min时,S(λ)为正值,也就是说在这个区域对任何波长的干扰都会使界面失稳。

3结论

参考文献:

[1]Zhou Shouzeng.Intermetallic compound: the frontier of material science[J]. Journal of Functional Materials, 1991, 22(4):222-228.

周寿增. 金属材料科学的前沿——金属间化合物材料 [J]. 功能材料, 1991, 22(4):222-228.

[2]Jia Lei, Xie Hui, Lv Zhenlin. Research situation and progress of Ni3Si conpound and alloys[J]. Casting Technique, 2008,29(4):542-545.

贾磊, 谢辉, 吕振林. Ni3Si金属间化合物及其合金的研究现状与进展[J]. 铸造技术, 2008,29(4):542-545.

[3]Fujita M, Kaneno Y, Takasugi T. The effect of second-phase dispersions on mechanical property of Ni3Si based multi-phase intermetallic alloys [J]. Materials Science and Engineering: A, 2008, 476(1-2): 112-119.

[4]Chang J H, Chou J M, Hsieh R I J L. Corrosion behaviour of vacuum induction-melted Ni-based alloy in sulphuric acid [J]. Corrosion Science, 2010, 52(7): 2323-2330.

[5]Dutra A T, Ferrandini P L, Caram R. Microstructure and mechanical behavior of in situ Ni-Ni3Si composite [J]. J Alloys Compd, 2007, 432(1-2):167-171.

[6]Takasugi T, Kawai H, Kaneno Y. The effect of Cr addition on mechanical and chemical properties of Ni3Si alloys [J]. Materials Science and Engineering A, 2002, 329-331:446-454.

[7]Kaneno Y, Wada M, Inoue H, et al. Effects of grain size and temperature on environmental embrittlement of Ni3(Si,Ti) alloys[C]//Nagoya: Autumn meetings of the Japan Institute of Metals, 2002.

[8]Cui C J, Zhang J, Wu K, et al. Directional solidification of Ni-Ni3Si eutectic in situ composites by electron beam floating zone melting [J]. Physica B: Condensed Matter, 2013, 412:70-73.

[9]Cui C J, Zhang J, Wu K, et al. Microstructure and properties of Ni-Ni3Si composites by directional solidification [J]. Physica B: Condensed Matter, 2012, 407(17): 3566-3569.

[10]Guo T M, Li C X. Characteristics of irregular interface pattern during unidirectional solidification [J]. Journal of Synthetic Crystals, 2003, 32(5):495-501.

郭太明, 李晨希. 定向凝固过程中的不规则固液界面形貌[J]. 人工晶体学报, 2003, 32(5):495-501.

[11]Mollard F R, Flemings M C. Growth of composites from the melt-part Ⅱ[J].Trans ALME, 1967, 239(10):1534-1546.

[12]Liu Y H. Calculation of the temperature gradient of the electron-beam zone melting furnace [J]. Journal of Civil Aviation University of China, 2001, 19(1): 39-42.

刘艳红. 电子束区熔设备温度梯度的估算[J]. 中国民航学院学报, 2001, 19(1): 39-42.

[13]MullinsW W, Sekerka R F. Morphological stability of a partical growing by diffusion or heat flow [J]. J Appl Phys, 1963, 34: 323-329.

[14]Mullins W W, Sekerka R F. Stability of a planar interface during solidification of a dilute binary alloy [J]. J Appl Phys, 1964, 35: 444-451.

[15]Sakerka R F. A stability function for explicit evolution of the Mullins-Sekerka interface stability criterion [J]. J Appl Phys, 1965, 36: 264-268.

[16]Jiang J Q. The stability of solid-liquid interface of unidirectional solidification Fe-C eutectic alloy [J]. Journal of Southeast University, 1993, 23(2):19-25.

蒋建清. 单向凝固Fe-C共晶的固液界面稳定性[J]. 东南大学学报, 1993, 23(2):19-25.

[17]Liu F, Chen Y Z, Yang G C, et al. Competitions incorporated in rapid solidification of the bulk undercooled eutectic Ni78.6Si21.4alloy [J]. J Mater Res, 2007, 22(10):2953-2963.

[18]Jackson K A. Binary eutectic solidification [J]. Trans Metal Soc AIME, 1964, 230:1547-1551.

[19]Ohira G. Cast iron metallurgy[M].Beijing: China Machine Press, 1983.

Solid/liquid interface evolution of the directionally solidified Ni-Si eutectic alloy with electron beam floating zone melting technique

CUI Chunjuan1,2,YANG Meng1,YANG Cheng1,2,XUE Tian1, TIAN Lulu1,WEN Yagang1

(1.School of Metallurgical Engineering, Xi’an University of Architecture and Technology, Xi’an 710055, China;2. Shaanxi Metallurgical Engineering Technology Research Center, Xi’an 710055, China)

Abstract:Ni-Ni3Si eutectic in situ composites were prepared by electron beam floating zone melting technique. The solid/liquid interface at different solidification rates were obtained by zero power method. It was shown that the morphologies of the solid/liquid interface changed obviously. At the low solidification rate(R≤1.0 mm/min), the solid/liquid interface was planar interface. The planar interface was destroyed with the increase of the constitutional undercooling resulted in the increase of the solidification rate, and the regularity of the solidification microstructure was decreased as well. Moreover, the effect of wavelength of the interference wave on the stability of the solid/liquid interface was calculated according to M-S theory, the calculated result was consistent with the experimental result well.

Key words:directional solidification; electron beam floating zone melting; solidification rate; solid/liquid interface; constitutional undercooling

DOI:10.3969/j.issn.1001-9731.2016.03.016

文献标识码:A

中图分类号:TG244+.3

作者简介:崔春娟(1972-),女,陕西岐山人,副教授,硕士生导师,主要从事金属基复合材料定向凝固技术与理论研究。

基金项目:国家自然科学基金资助项目(51201121); 陕西省自然科学计划资助项目(2012JQ6004);西安建筑科技大学科技计划资助项目(RC0907)

文章编号:1001-9731(2016)03-03085-05

收到初稿日期:2015-03-31 收到修改稿日期:2015-07-27 通讯作者:崔春娟,E-mail: cuichunjuan@xauat.edu.cn