钢筋腐蚀疲劳共同作用机理与寿命预测

黄 滢,卫 军,董荣珍,王陈贵生

(1. 中南大学土木工程学院,湖南长沙 410075; 2. 江西科技师范大学建筑工程学院,江西南昌 330013)

钢筋腐蚀疲劳共同作用机理与寿命预测

黄滢1,2,卫军1,董荣珍1,王陈贵生1

(1. 中南大学土木工程学院,湖南长沙410075; 2. 江西科技师范大学建筑工程学院,江西南昌330013)

摘要:为了准确计算钢筋腐蚀疲劳寿命,依据金属力学、电化学、断裂力学的基本原理,对混凝土中脱钝钢筋的腐蚀介质和疲劳荷载共同作用交互机理进行研究,建立脱钝后钢筋在疲劳荷载作用下同时考虑弹性变形、塑性变形和电化学作用的钢筋腐蚀速率模型,在此基础上构建了圆柱形钢筋腐蚀疲劳应力强度因子幅值的计算模型。定量分析了腐蚀疲劳裂纹扩展门槛值的理论计算模型以及钢筋腐蚀疲劳裂纹扩展模型,提出了腐蚀介质和疲劳荷载共同作用下钢筋寿命预测模式。利用已有文献中钢棒腐蚀疲劳试验结果对本文提出的模型以及寿命预测模式进行验证,结果表明,pH=2.5~12时钢棒腐蚀疲劳寿命计算值与试验值吻合较好,还揭示了疲劳荷载对钢筋腐蚀速度影响规律。

关键词:钢筋腐蚀疲劳; 钢筋腐蚀速率模型; 寿命预测

混凝土和预应力钢筋混凝土桥梁在服役期内受荷载(尤其是疲劳荷载)、环境侵蚀等多因素共同作用,侵蚀环境的作用导致混凝土内钢筋产生锈蚀,进而大大降低钢筋的疲劳性能,疲劳荷载作用加速了钢筋腐蚀进程,两者共同作用劣化钢筋的力学性能,导致桥梁结构服役性能急剧退化,国内外屡见不鲜的桥梁结构钢筋锈蚀破坏的事故[1-2]证实了此问题的严重性。因此,受侵蚀作用的钢筋疲劳性能、寿命问题值得深入研究。国内外学者通过对锈蚀钢筋拉伸疲劳试验研究[3-5]获得锈蚀钢筋S-N曲线,为既有锈损钢筋混凝土结构剩余疲劳寿命预测提供参考,但未考虑腐蚀与疲劳同时存在以及交互作用效应。若要准确计算侵蚀环境中钢筋的疲劳寿命、混凝土桥梁结构服役寿命,就必须考虑腐蚀与疲劳的共同作用。

本文采用理论分析和数值计算相结合的方法,基于金属力学、电化学、断裂力学的基本原理,考虑腐蚀与疲劳共同作用,建立脱钝后钢筋疲劳荷载作用下腐蚀速率模型和圆柱形钢筋腐蚀疲劳应力强度因子幅值计算模型,构建钢筋腐蚀疲劳寿命预测方法。

1钢筋腐蚀疲劳共同作用机理及模型

钢筋的腐蚀疲劳并不是机械疲劳和腐蚀两种作用的线性叠加,其本质是力学过程与电化学腐蚀过程的共同作用。钢筋在疲劳荷载作用下产生变形,引起腐蚀电池阳极金属电极电势变负,增大了腐蚀微电池电动势以及电化学位和活度,进而使得腐蚀电流强度增大,加速了钢筋的电化学腐蚀。同时腐蚀介质侵蚀至钢筋锈蚀产生蚀坑,减小了钢筋截面积、强化了应力集中现象,导致钢材的疲劳效应更加复杂。疲劳荷载和腐蚀介质两种作用相互交织促进、彼此催化,进一步劣化了钢筋的力学性能和物理化学性能,大大缩短了钢筋的疲劳寿命。以下从钢筋腐蚀速度以及应力强度因子幅值两个方面揭示腐蚀与疲劳共同作用效应,并建立相应模型。

1.1腐蚀疲劳共同作用下钢筋腐蚀速度模型

(1)

(2)

电极溶解电流密度i为阳极净电流密度,即ia与ic之差:

(3)

式中:频率因子Za=kTexp(-Wα/RT)/h[7];k为玻尔兹曼常数(1.381×10-23J/K);h为普朗克常数(6.62×10-34J·s);R为气体常数(8.314 J/(mol·K));T为绝对温度(K)。

疲劳荷载作用下钢筋既产生弹性变形,也产生塑性变形(即残余应变),由此,建立同时考虑疲劳荷载和电化学作用的钢筋腐蚀速度模型为:

(4)

1.2钢筋腐蚀疲劳应力强度因子幅值△K

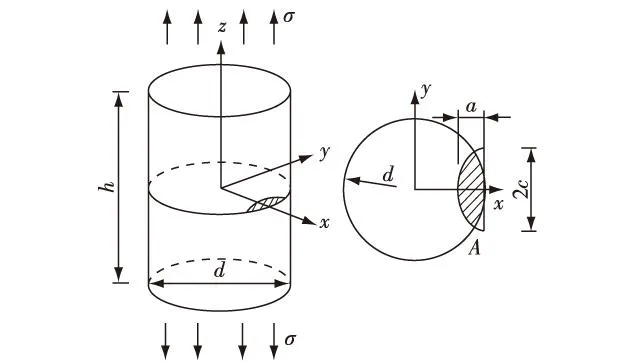

考虑混凝土受弯构件中纵向受力钢筋主要受拉应力作用,基于张开型裂纹研究钢筋腐蚀疲劳断裂。大量的试验研究表明氯离子侵蚀条件下钢筋锈蚀产生的点蚀坑形状可近似看做半椭球体[8]。采用等效裂纹方法[9]将腐蚀坑沿垂直于钢筋受拉方向进行投影处理,转化为具有相同寿命的半椭圆型表面裂纹,裂纹长为2c,深为a,其受均匀拉伸作用,如图1。

图1 钢筋横截面及表面裂纹Fig.1 Steel bar cross section and surface cracks

疲劳拉应力作用下,直径为d的钢筋表面半椭圆形裂纹表面点(A点)应力强度因子幅值计算式:

(5)

式中:FⅠ为无量纲因子,与裂纹特征(a/d,a/c)有关;Q为几何因子,Q=[1+1.464(a/c)1.65]1/2[10];△σ为应力变幅。

半椭球体体积为Vα=2πaccc2/3,其中ac,cc分别为椭球体蚀坑的半短轴和半长轴。根据点蚀坑发展的电化学过程以及法拉第定律,点蚀坑体积增长率为:dVα/dt=MFeicA/ZFρ,其中,MFe为铁原子量,MFe=56;ic为腐蚀电流密度;A为腐蚀面积;ρ为钢筋密度。

假定点蚀过程中蚀坑椭球体长短轴比值不变,即点蚀形状系数λ=cc/ac为常数,则

(6)

(7)

金属材料在冶炼制作过程中不可避免地产生初始缺陷,疲劳裂纹均始于这些初始缺陷。初始缺陷使钢材出现电化学不均匀,此处易优先发生腐蚀[11]。通过腐蚀疲劳试验研究表明,疲劳裂纹均始于蚀坑处[12]。因此,本文采用叠加法同时考虑初始缺陷和蚀坑的存在。将式(4),(7)带入式(5)得循环载荷和腐蚀环境共同作用下t时刻钢筋表面裂纹处应力强度因子幅值计算式:

(8)

式中:a0为等效初始缺陷尺寸。

2钢筋腐蚀疲劳断裂寿命

钢筋腐蚀疲劳断裂过程可描述为钢筋表面钝化膜破坏表面局部形成蚀坑、蚀坑不断发展因应力集中萌生微裂纹、裂纹尺寸达到临界裂纹尺寸(ai)、并达到断裂裂纹尺寸(ac),即钢筋断裂破坏。将钢筋腐蚀疲劳寿命分为裂纹起始寿命(ti)与裂纹扩展寿命(tf)。

2.1裂纹起始寿命ti

钢筋腐蚀疲劳裂纹起始寿命包括钢筋脱钝后点蚀坑形成、发展、转化为疲劳裂纹、达到临界裂纹尺寸,以△K=△Kt时刻作为此阶段的终点,△Kt为腐蚀疲劳裂纹扩展门槛值。由于电化学腐蚀过程的参与,环境腐蚀释放的电化学能为裂纹扩展提供能量,使得腐蚀疲劳裂纹扩展门槛值小于纯疲劳的门槛值。腐蚀疲劳裂纹扩展门槛值[13]计算式为:

(9)

式中:△Kt0为应力比(r)=0时腐蚀疲劳裂纹扩展门槛值,是裂纹扩展速率da/dN=0时所对应的应力强度因子幅值。现有的测试方法难以直接准确测量,基于断裂力学理论推导的钢筋腐蚀疲劳裂纹扩展门槛理论值[14]△Kt0如下式:

(10)

式中:KIC为断裂韧度[15];α为材料常数,取值0.05~0.1;Es为锈蚀钢筋弹性模量;σys为锈蚀钢筋屈服强度,σys=kycfy,kyc为锈蚀钢筋屈服强度降低系数,fy为钢筋初始屈服强度;σ-1为锈蚀钢筋疲劳极限;εf为断裂延性,εf=-ln(1-φ),φ为断面收缩率;ν为泊松比。

2.2裂纹扩展寿命tf

疲劳裂纹形成后,进入疲劳裂纹扩展阶段。Paris公式能对于纯机械疲劳裂纹扩展速率进行良好的预测,在腐蚀疲劳中,考虑腐蚀介质与疲劳荷载复合作用对参数的影响,腐蚀疲劳裂纹扩展速率表达式为:

(11)

式中:B=1/(2πEsσfεf),σf=σus(1+φ)[16],σus为锈蚀钢筋的抗拉强度。

钢筋腐蚀疲劳裂纹扩展寿命tf=NtfH,H为疲劳荷载作用频率。Ntf采用积分形式表示为:

(12)

式中:ai为达到裂纹扩展门槛值时对应的裂纹尺寸;ac为腐蚀疲劳断裂的临界裂纹尺寸。根据应力强度因子断裂准则,K=KIC时,结构就失稳断裂。钢筋断裂时裂纹接近直线开口三角形,采用单边缺口试样公式计算应力强度因子:

其中:W为试件宽度,并由此计算获得ac。

3钢筋腐蚀疲劳断裂寿命预测

3.1钢筋腐蚀疲劳断裂寿命计算方法

在裂纹起始寿命计算过程中,随着时间推移,蚀坑尺寸增大,钢筋腐蚀程度加剧,△K,△Kt均不断变化,采用MATLAB软件编程计算每次循环荷载作用下相应参数以及△K和△Kt,当△K=△Kt时,为裂纹起始寿命终点,进入裂纹扩展阶段;在裂纹扩展阶段,σf,△K,εf,△Kt取值随着钢筋腐蚀程度加剧,也发生相应变化,计算时将ai~ac之间离散为若干个区间,对每个区间进行积分,最终求解出Ntf。

图2 A537钢棒腐蚀疲劳寿命试验值与模型计算值Fig.2 Test and calculated values of A537 steel corrosion fatigue life

参数取值参数取值φ70.5%[17]fu547.8N/mm2[17]f0.3Hz[17]fy365.5N/mm2[17]冲击功Avk423J[18]φ0.705[18]ν0.28[18]Wa33kJ/mol[19]βa95mV/dec[21]d18mm[20]βc120mV/dec[21]Ecorr-0.74V[21]λ1.2Es209000N/mm2

3.2试验验证

为了验证模型和钢筋腐蚀疲劳断裂寿命计算方法的正确性,将计算结果与文献[17] 采用AmslerB-133试验机对A537钢棒进行腐蚀疲劳试验的结果进行对比。计算参数见表1。

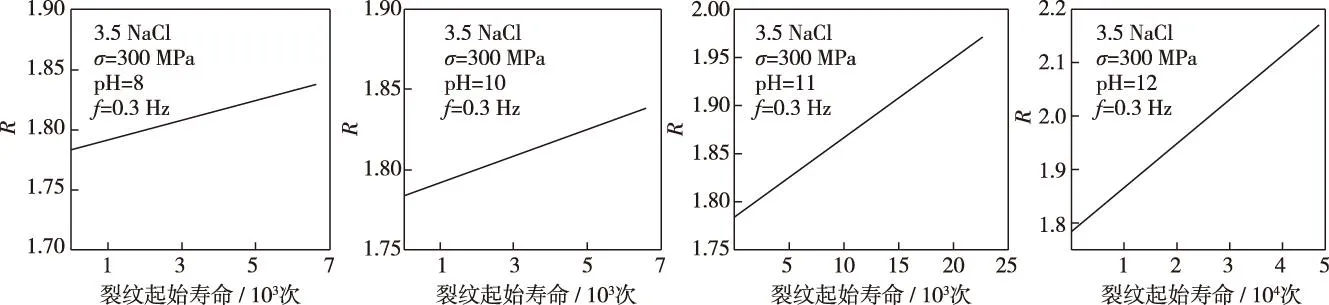

采用MATLAB软件编程,计算pH分别等于2.5,5,7,10和12时A537钢棒腐蚀疲劳寿命,以及pH=7时不同应力幅时A537钢棒腐蚀疲劳寿命,并分别与相应试验值进行对比(见图2)。R为疲劳荷载作用下腐蚀电流密度与电化学腐蚀电流密度之比,可反映疲劳荷载对腐蚀的加强作用,同时钢筋包裹在混凝土中,工作环境通常为碱性,图3为pH=8~12时A537钢棒裂纹起始阶段随疲劳荷载作用次数R的变化。

从图2(a)可知,pH=2.5~12时A537钢棒腐蚀疲劳寿命试验值与模型计算值基本吻合。在酸性条件下(pH<7时)钢棒腐蚀为吸氢腐蚀,随pH值下降,钢棒腐蚀加剧,腐蚀疲劳寿命降低;在中性和碱性条件下(pH=7~10时)钢棒腐蚀为吸氧腐蚀,溶液中氧浓度对钢棒腐蚀疲劳寿命起控制作用,pH值变化对钢棒腐蚀疲劳寿命影响不大,pH=12时钢棒表面形成钝化膜,阻止了铁离子溶解腐蚀,使得其疲劳寿命大幅增加。从图2(b)可知,pH=7,f=0.3 Hz时不同应力下A537钢棒腐蚀疲劳寿命试验值与模型计算值基本吻合,因此验证本文提出的模型以及寿命预测模式的正确性。

从图3可知,pH=8~12时,随着疲劳荷载作用次数的增加,腐蚀电流密度均逐渐增加,疲劳荷载作用使A537钢棒腐蚀速度加快;pH=12时,随着裂纹起始寿命次数的增加,疲劳荷载对A537钢棒腐蚀速度的加速作用更为明显。

图3 裂纹起始阶段疲劳荷载作用下R值的变化Fig.3 Change of R values under fatigue load in crack initiation stage

4结语

本文充分考虑载荷作用下钢筋变形对腐蚀速度的影响,建立了钢筋脱钝后疲劳荷载作用下钢筋腐蚀速率模型。考虑了腐蚀坑对应力强度因子幅值的影响,建立了圆柱形钢筋腐蚀疲劳应力强度因子幅值的计算模型,揭示了混凝土中钢筋脱钝后腐蚀和疲劳荷载共同作用。

根据腐蚀钢筋疲劳断裂过程裂纹起始、扩展的特征,将腐蚀钢筋疲劳过程分为裂纹起始与裂纹扩展阶段,并制定了各阶段判断标准。据此构建了腐蚀疲劳裂纹扩展门槛值的理论计算模型、裂纹扩展阶段钢筋腐蚀疲劳裂纹扩展模型,提出了钢筋腐蚀疲劳寿命预测方法。

采用本文提出的模型以及寿命预测模式基于MATLAB软件平台计算A537钢棒腐蚀疲劳寿命与文献[17]试验结果较为吻合,验证了本文提出的模型、寿命预测模式的可靠性。通过计算表明,疲劳荷载作用使A537钢棒腐蚀速度加快,并随着裂纹起始寿命次数的增加,疲劳荷载对A537钢棒腐蚀速度的加速作用更为明显。

参考文献:

[1] WARDHANA K, HADIPRIONO F C. Analysis of recent bridges failure in the United States[J]. Journal of Performance of Constructed Facilities, 2003(8): 144- 150.

[2]龙跃, 郑皆连, 吴振. 桥梁拉索典型病害事故的调查与研究[J]. 预应力技术, 2010(6): 28- 31, 38. (LONG Yue, ZHENG Jie-lian, WU Zhen. Investigation and research on the bridge CABLE typical diseases accidents[J]. Prestress Technology, 2010(6): 28- 31, 38. (in Chinese))

[3]APOSTOLOPOULOS Ch Alk, MICHALOPOULOS D. Mechanical properties of reinforcing steel and fatigue behavior in corrosive environment[J]. Journal of Materials Engineering and Performance, 2007, 16(5): 559- 566.

[4]李士彬, 张伟平, 顾祥林, 等. 加速锈蚀钢筋的疲劳试验研究[J]. 铁道学报, 2010, 32(5): 93- 97. (LI Shi-bin, ZHANG Wei-ping, GU Xiang-lin, et al. Experiment study on fatigue properties of corrosion-accelerated steel bars[J]. Journal of the China Railway Society, 2010, 32(5): 93- 97. (in Chinese))

[5]李士彬, 汤红卫, 张鑫, 等.自然锈蚀钢筋的疲劳试验[J]. 建筑材料学报, 2014, 17(5): 811- 815. (LI Shi-bin, TANG Hong-wei, ZHANG Xin, et al. Experimental study on fatigue of naturally corroded steel bars[J]. Journal of Building Materials, 2014, 17(5): 811- 815. (in Chinese))

[6]古特曼. 金属力学化学与腐蚀防护[M]. 金石,译. 北京: 科学出版社, 1989. (ΓУТМАН З М. Metal mechanical chemical and corrosion[M]. Translated by JIN Shi. Beijing: Science Press, 1989.(in Chinese))

[7]曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008. (CAO Chu-nan. Corrosion electrochemical principle[M]. Beijing: Chemical Industry Press, 2008. (in Chinese))

[8]王波, 袁迎曙, 陈瑞. 氯盐侵蚀钢筋表面的坑蚀特征及蚀坑演变规律[J]. 中国矿业大学学报, 2011, 40(2): 240- 245. (WANG Bo, YUAN Yin-shu, CHEN Rui. The character and evolution of corrosion pits on steel reinforcing bar surfaces corroded by chloride[J]. Journal of China University of Mining & Technology, 2011, 40(2): 240- 245. (in Chinese))

[9]RAJU I S, NEWMAN J C. Stress-intensity factor for circumferential surface cracks in pipes and rods under tension and bending loads[R]. ASTM, STP905, 1986: 89- 805.

[10] 孙敏, 肖葵, 董超芳, 等. 300M超高强度钢电化学性能及应力腐蚀开裂[J]. 北京科技大学学报, 2012, 34(10): 1159- 1166. (SUN Min, XIAO Kui, DONG Chao-fang, et al. Electrochemical behavior and stress corrosion cracking of 300M ultrahigh strength stell[J]. Journal of University of Science and Technology Beijing, 2012, 34(10): 1159- 1166. (in Chinese))

[11] MEDVED J J, BRETON M, IRVING P E. Corrosion pit size distributions and fatigue lives——a study of the EIFS technique for fatigue design in the presence of corrosion[J]. International Journal of Fatigue, 2004(26): 71- 80.

[12]RUIZ J, ELICES M. The role of environmental exposure in the fatigue behavior of Aluminum alloy[J]. Corrosion Science, 1997, 39(12): 2117- 2141.

[13]凌超, 郑修麟. 一种估算疲劳裂纹扩展门槛值Kth的新方法[J]. 机械强度, 1989, 11(4): 42- 45. (LING Chao, ZHENG Xiu-lin. A new method for prediction fatigue crack propagation threshold[J]. Mechanical Strength, 1989, 11(4): 42- 45. (in Chinese))

[14]第52研究所. 常用金属材料断裂韧性的测试[M]. 北京: 兵器工业出版社, 1996. (The 52th Institute. Metal material fracture toughness test[M]. Beijing: The Publishing House of Ordnance Industry, 1996. (in Chinese))

[15]袁劲松. 金属腐蚀疲劳裂纹扩展速率的近似计算[J]. 材料开发与应用, 2000, 15(2): 26- 29. (YUAN Jin-song. Approximate calculation of crack propagation rate of metal corrosion fatigue[J]. Development and Application of Material, 2000, 15(2): 26- 29. (in Chinese))

[16]臧启山, 刘慷, 马敏雅, 等. 频率、pH值和温度对A537海洋用钢腐蚀疲劳性能的影响[J]. 腐蚀科学与防护技术, 1989, 1(2): 10- 14. (ZANG Qi-shan, LIU Kang, MA Min-ya, et al. Frequency, pH and temperature on the A537 marine corrosion fatigue properties of steel[J]. Corrosion Science and Protection Technology, 1989, 1(2): 10- 14. (in Chinese))

[17]机械工程材料性能数据手册编委会. 机械工程材料性能数据手册[M]. 北京: 机械工业出版社, 1994. (The Editorial Board of Mechanical Engineering Material Properties Data Manual. Mechanical engineering material properties data manual[M]. Beijing: China Machines Press, 1994. (in Chinese))

[18]李富民, 袁迎曙, 耿欧, 等. 混凝土中钢筋腐蚀速率的理论模型[J]. 华南理工大学学报(自然科学版), 2009(8): 83- 88. (LI Fu-min, YUAN Ying-shu, GENG Ou, et al. The oretical models of corrosion rate of steel bars embedded in concrete[J]. Journal of South China University of Technology (Natural Science Edition), 2009(8): 83- 88. (in Chinese))

[19]王兆节. BE-133型悬臂梁腐蚀疲劳试验机的改装[J]. 物理测试, 1986(4): 54- 55. (WANG Zhao-jie. The modification of BE-133 cantilever beam of corrosion fatigue testing machine[J]. Physics Examination and Testing, 1986(4): 54- 55. (in Chinese))

[20]赵永韬, 郭兴蓬. 混合控制下腐蚀过程的电化学动力学参数测定[J]. 物理化学学报, 2006, 22(10): 1281- 1286. (ZHAO Yong-tao, GUO Xing-peng. Determination of electrochemical kinetic parameters in a mixture controlled corrosion system[J]. Acta Physico-Chimica Sinica, 2006, 22(10): 1281- 1286. (in Chinese))

A study of corrosion-fatigue interaction and service life prediction of reinforcement

HUANG Ying1, 2, WEI Jun1, DONG Rong-zhen1, WANG Chen-gui-sheng1

(1.SchoolofCivilEngineering,CentralSouthUniversity,Changsha410075,China; 2.CollegeofArchitectureandCivilEngineering,JiangxiScience&TechnologyNormalUniversity,Nanchang330013,China)

Abstract:Based on the basic principles of metal mechanics, electrochemistry, and fracture mechanics, studies of the interaction mechanism of corrosion medium and fatigue load of dispassivated reinforcement in the concrete structure have been carried out in order to accurately calculate the service life of the corroded reinforcement. A dispassivated reinforcement corrosion rate model considering the elastic deformation, plastic deformation and electrochemical action is established under the conditions of fatigue loads. On this basis, the calculation model for corrosion fatigue stress intensity factor amplitude of the cylindrical reinforcement is developed. The theoretical model for corrosion fatigue cracking propagation threshold and a reinforcement corrosion fatigue crack growth model are quantitatively analyzed. The reinforcement service life prediction model with corrosive medium and service loads is developed. The service life of the corroded reinforcement in the fatigue condition is calculated. Accoding to the steel bar corrosion fatigue test data in the references, the models and the method of the service life prediction are validated and the calculated results of steel bar corrosion fatigue life agree well with the test data when pH=2.5~12. The influence law of the fatigue loads on the steel corrosion rate is revealed through calculation and analysis of the service life.

Key words:reinforcement corrosion fatigue; reinforcement corrosion rate model; service life prediction

中图分类号:TU511.3+2

文献标志码:A

文章编号:1009-640X(2016)02-0032-07

作者简介:黄滢(1978—),女,江西南昌人,讲师,博士研究生,主要从事混凝土结构研究。

基金项目:国家自然科学基金面上项目(51174291, 51278495, 51378501);高速铁路建造技术国家工程实验室开放基金资助项目(HSR2013011);江西省教育厅科学技术研究青年项目(GJJ14597)

收稿日期:2015-05-07

DOI:10.16198/j.cnki.1009-640X.2016.02.005

黄滢, 卫军, 董荣珍, 等. 钢筋腐蚀疲劳共同作用机理与寿命预测[J]. 水利水运工程学报, 2016(2): 32-38. (HUANG Ying, WEI Jun, DONG Rong-zhen, et al. A study of corrosion-fatigue interaction and service life prediction of reinforcement[J]. Hydro-Science and Engineering, 2016(2): 32-38.)

E-mail: huangying7871 @163.com