钛合金径向超声振动铣削表面粗糙度研究

喻宏庆 , 高延峰 , 王顺钦

(1.中航工业洪都航空工业集团有限责任公司制造工程部,南昌 330024;2.南昌航空大学航空制造工程学院,南昌 330063)

钛合金具有较高的比强度、优良的耐腐蚀性以及良好的与碳纤维复合材料的兼容性,在航空航天领域有极好的应用前景[1]。但是由于钛合金材料本身具有粘、韧、弹以及化学活性高等特点,使其在加工过程中易出现加工表面烧伤和加工裂纹,表面质量难以控制。与结构钢、不锈钢和高温合金相比,钛合金零件对表面损伤和缺陷具有更大的敏感性,工件表面质量直接影响到产品的使用性能和设备的可靠性能,从而严重影响了钛合金的使用[2-3]。

超声振动辅助切削将超声波信号引入到普通切削中,使刀具或工件以20~50kHz的频率、沿切削方向高速振动。在高频振动的作用下,刀具与工件断续接触,切屑更易飞出,这就使得刀具所受到的摩擦变小,切削力降低,加工质量得到改善[4]。

由于该方法的优点,得到了国内外学者们的广泛关注。文献[5]对超声振动辅助钻削钛合金的机理和工艺进行了研究,发现轴向超声振动在钻削方面有着优良效果;文献[6]对钛合金的超声波激振镗削进行了研究,将超声振动运用在圆孔镗削中,改善了圆孔的直线度和圆柱度。但钛合金材料从毛坯件加工到成品件的过程中,铣削是目前使用最多的加工方式[7]。尽管文献[8]对铝合金材料进行的超声振动铣削研究有一定的参考价值,但振动方向属于轴向振动,即切削深度方向振动,而非切削速度方向。同样一种材料,由于超声振动方向的不同也会对加工效果产生很大的影响。径向振动铣削可以实现切削速度和进给方向同时振动,将更有利于发挥超声振动的效果。但由于装置本身的限制,对于钛合金材料径向超声振动铣削的研究还比较少。

本文设计了一种超声振动辅助铣削试验装置,使工件在进给方向上高频振动,实现了径向超声振动的目的,并利用该平台对钛合金TC4进行了切削试验,分别研究了切削速度、进给速度、切削深度和径向超声振动幅值对表面粗糙度的影响规律,并从切削力和加工稳定性两个方面探讨径向超声振动铣削改善表面粗糙度的机理,以期达到明确钛合金铣削加工质量改善规律,并阐明其改善机理的目的,对研究钛合金的超声振动辅助加工提供参考。

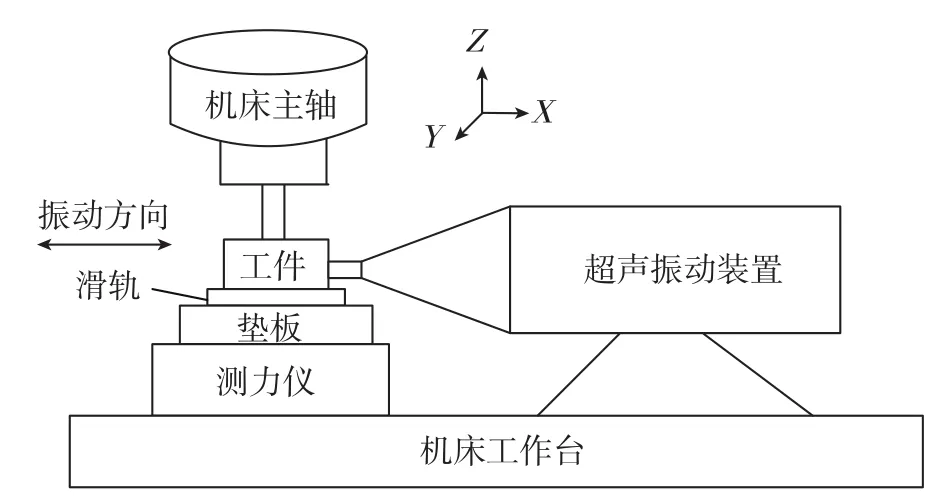

1 试验平台建立

本试验组建的径向超声振动铣削试验平台如图1所示。超声振动装置通过螺栓固定在机床工作台上,装置的振动方向为切削进给方向(即X方向),连接工件之后振动幅值在0~22μm之间。工件通过紧固螺栓固定在滑轨上,滑轨在X方向可以自由滑动,其他方向的位移被限制,同时工件的一端通过螺栓与超声振动装置相连接,使得变幅杆在X方向的振动可以传递至工件。

图1 试验平台示意图Fig.1 Schematic illustration of experimental platform

铣刀选用硬度为60°的TiAlN纳米涂层4刃硬质合金立铣刀。该刀具在耐高温、耐磨损方面有明显优势,可确保两组相邻试验之间刀具磨损的影响能够忽略[9]。为了保证切削深度的可靠性,试验进行之前对工件加工表面进行预处理,即先进行粗加工,使加工表面有较好的平面度和表面粗糙度。

本次试验目的是研究切削速度、进给速度、切削深度、超声振幅等因素对超声振动辅助铣削表面粗糙度的影响,因此每组试验只改变其中1个因素,其他因素固定不变,研究该单因素对试验结果的影响。

2 试验结果分析

2.1 超声振动幅值对表面粗糙度的影响

首先,进行振幅影响试验,在超声振动装置允许的振幅范围内研究超声振动幅值对表面粗糙度的影响规律,为后续试验选取合适的振幅提供依据。参考钛合金常用的切削参数,设定机床主轴转速为800r/min,进给速度50mm/min,切削深度0.6mm。根据振动装置本身的性能,将振幅从0~22μm分5组进行试验。结果如图2所示。

图2 振幅对工件表面粗糙度的影响曲线Fig.2 Influence of amplitude to the surface roughness

由图2可知,表面粗糙度随超声振幅增大呈现先减小后增大的趋势,但变化不大。振幅在16μm以内时表面粗糙度随振幅的增大而减小,当振幅增超过16μm反而会使得表面粗糙度增加。由此看来超声振动辅助铣削振幅不能过小也不能过大,过小则发挥不出超声振动的优越性,过大则会引起工艺系统稳定性受不良影响,从而增加表面粗糙度的值。但不同材料和切削参数对振幅的适应程度也不相同,因此所选振幅与工件材料、切削参数、系统本身都有关系。

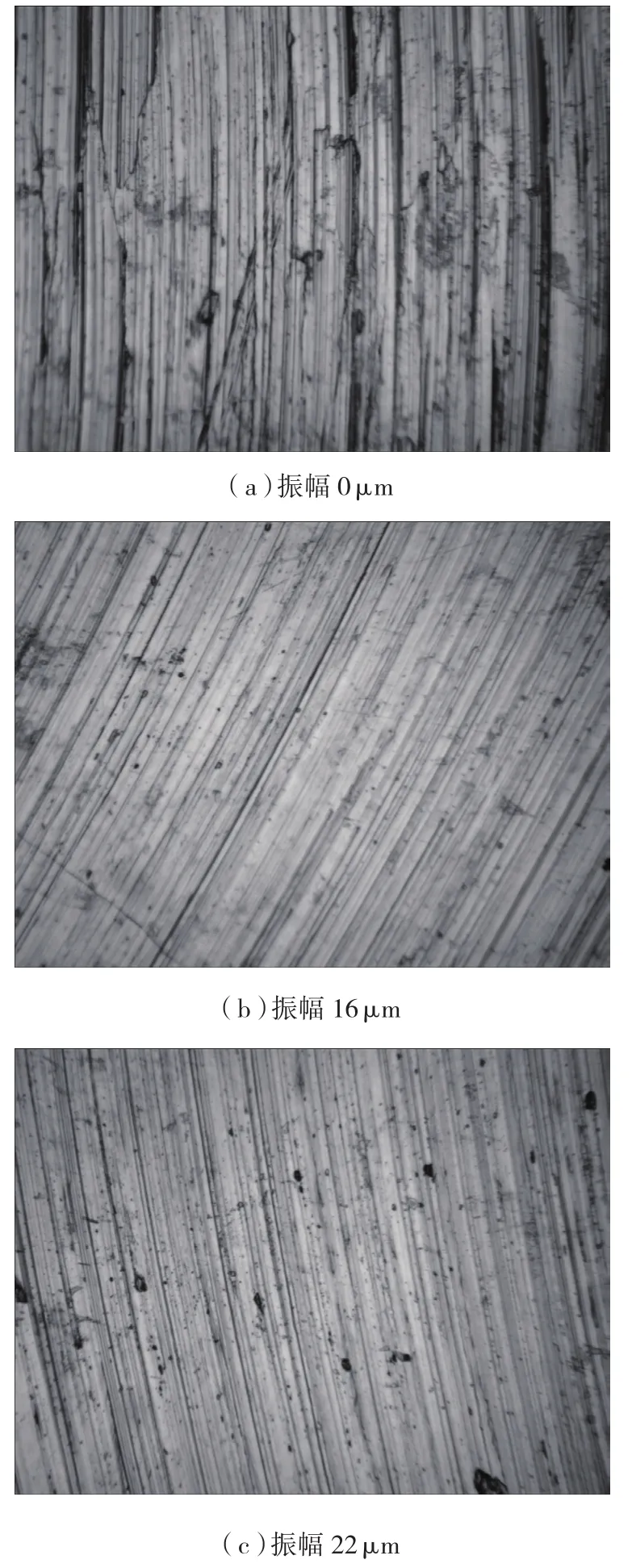

为了更进一步从加工效果的微观层面分析这种变化,选取相同的切削参数,不同的振动幅值(0μm、16μm、22μm),对已加工件的表面微观形貌进行检测,结果如图 3 中(a)、(b)、(c)所示。由图 3 可以看出,在图3(a)中振幅为0时,相当于普通铣削,工件的表面微观形貌可见明显划痕,这些划痕深浅不一,间距有大有小,同时图3(a)中左右两端都可看到去除不完整区域的存在。而图3(b)加入16μm振幅以后,工件的表面微观形貌更加平整,划痕普遍变浅,划痕间距趋于均匀,去除不完整现象明显得到改善。可见,超声振动的引入,明显提高切削面的平整度,改善表面加工质量。但图3(c)中由于22μm的振幅过大,造成的冲击使系统振动增加,工件表面出现了比较多的黑色凹坑,使得去除完整性受到影响,从而影响了表面质量。

图3 不同振幅的SEM图Fig.3 SEM of different amplitudes

2.2 主轴转速对表面粗糙度的影响

选取进给速度50mm/min,切削深度0.6mm,振动幅值16μm,主轴转速在0~1200r/min之间。试验分为普通铣削和超声振动铣削两个部分,所得数据曲线如图4所示。

在普通铣削中,过低的切削速度使得工件的塑性变形程度严重,极易产生积屑瘤,切削刃的优势不能充分体现,去除不完整的现象比较突出。随着切削速度的增加,去除过程变得干脆利落,使加工质量有了明显改善。但随着切削速度的增加,切削功率增大,切削温度也有所增加,受材料本身的影响,会小范围地影响表面粗糙度。采用超声振动辅助铣削也呈现了同样的规律,但在整个切削速度范围内,超声振动辅助铣削后的表面粗糙度均明显降低。

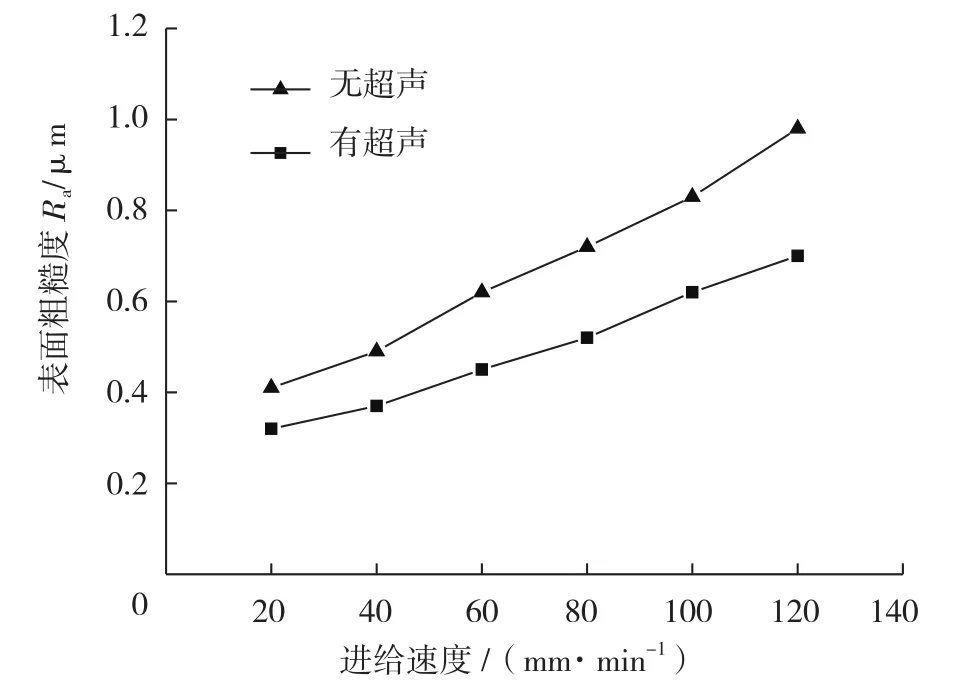

2.3 进给速度对表面粗糙度的影响

选取主轴转速800r/min,切削深度0.6mm,振动幅值16μm,进给速度20~120mm/min之间。试验所得数据曲线如图5所示。

图5 进给速度对表面粗糙度的影响曲线Fig.5 Influence of feed rate to the surface roughness

由图5可知,试验中进给速度对表面粗糙度有显著影响,无论有无超声振动,表面粗糙度都随着进给速度的增加而迅速增加,普通铣削粗糙度随进给速度的增加非常明显,而超声振动铣削的粗糙度增大速率却相对较小。进给速度比较低时,超声振动铣削改善并不明显,随进给速度的增大,超声振动铣削优势逐渐表现出来。即便如此,进给速度提高还会导致粗糙度的增大,随着进给速度的增大,单位时间内的径向切削深度增大,会使材料去除率增加,使切削过程中刀具对工件的冲击振动、旋转力矩及进给方向冲击力也会相应增大,使切削过程容易发生振动,恶化了加工条件,且工件的残留面积也将增大,从而影响表面粗糙度。但在试验范围内进给速度越大,超声振动对表面粗糙度的改善优势越明显。

2.4 切削深度对表面粗糙度的影响

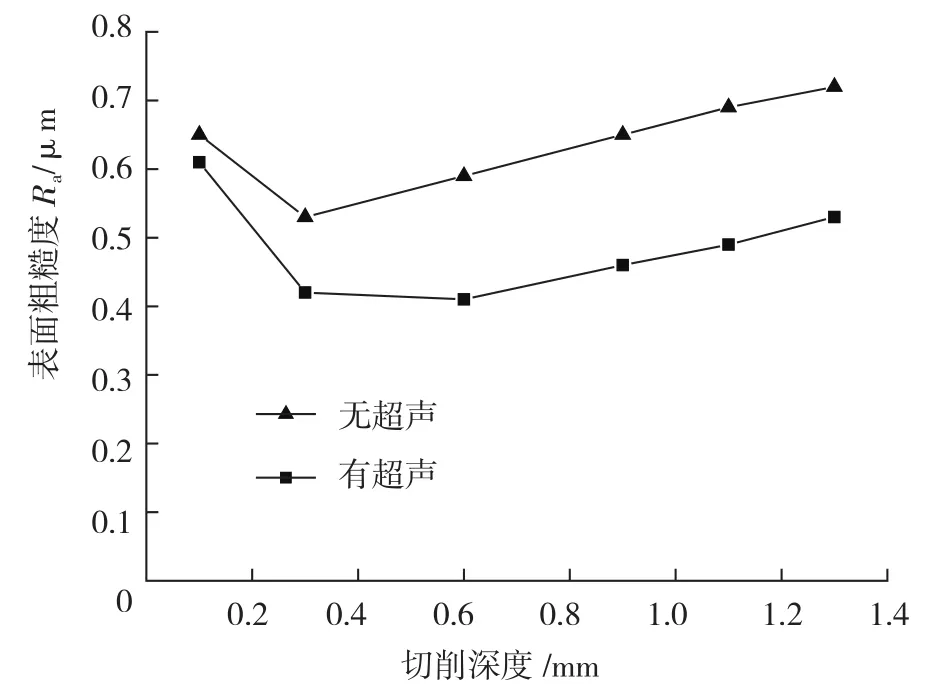

选取主轴转速在800r/min,进给速50mm/min,振动幅值16μm,轴向切削深度0.1~1.3mm之间,进行普通铣削和超声振动铣削两个部分试验,所得数据曲线如图6所示。

图6 切削深度对表面粗糙度的影响曲线Fig.6 Influence of cutting depth to the surface roughness

由图6可知,表面粗糙度随切削深度有小范围的变化。在两种加工方法下,表面粗糙度都随切削深度的增加而先降低后又缓慢上升。当切削深度为0.1mm时,普通切削表面粗糙度达到了0.65μm,此参数下超声振动铣削粗糙度也在0.62μm以上,仅改善4.6%,几乎没有效果。这是因为钛合金材料本身易变形,过小的切削深度,刀具端面摩擦挤压明显,正常切削难以实现,挤压和打滑使刀刃难以发挥去除作用,超声振动的优点也难以体现。随切削深度略微增加后,挤压切削明显改善,表面粗糙度也迅速降低。但过大的切削深度会使相应材料去除量增加,切削阻力增大,使切削过程中冲击力增大,试验系统的振动加剧,使刀具因轴向力增大而使工艺系统变形增大,从而影响表面粗糙度。此过程超声振动的优越性得到显现,增加幅度明显低于普通铣削。

3 机理分析

由上述试验结果可以看出,超声振动铣削对表面粗糙度有明显改善。根据资料,切削加工中影响表面粗糙度的因素包括:几何因素、物理因素和工艺系统稳定性3个方面。几何因素主要包括刀具形状和材料塑性,在本试验中都可视为不变因素。下面对变化和影响比较明显的另外两个因素进行具体分析。

3.1 物理因素

切削中的物理因素影响主要包括切削参数、刀刃积屑瘤和工件鳞刺。当切削参数确定的情况下,是否产生有积屑瘤和鳞刺成为重要影响因素。

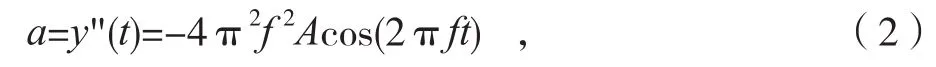

在超声振动辅助切削中,工具以正弦波的形式高频振动,其位移y和时间t有如下关系[10]:

式中,f为振动频率,A为振幅,则工具的超声振动加速度a可表示为:

试验中f=18.64kHz,A按照16μm计算则a的最大值可达219245.7m/s2,如此巨大的加速度足以避免积屑瘤和鳞刺的产生,保证加工质量,这也是在切削速度较低时超声振动铣削明显改善表面粗糙度的原因之一。

3.2 系统稳定性

切削振动是由切削力引起的,因此切削力的改变会导致振动改变,从而引起切削系统稳定性的改变。试验中主切削刃切入方向与进给方向垂直,因此对该方向(即图1中的Y方向)的力进行分析。本系统中主轴转速为960r/min时的切削速度与该材料实际生产的切削速度最为接近,因此在该转速下进行分析。由于直接观察切削力的波形难以看出两种加工方法的区别,取其中有效段进行Fourier变换。在0~500Hz的频率范围内,主切削力频段主要集中在0~100Hz之间,取该频段进行放大,可得普通铣削时Y方向的切削力功率谱,如图7所示。

由图7可看出,功率谱数值最大点达89.26,该点频率在64Hz左右,因为本组试验主轴转速960r/min,合16r/s,四刃铣刀,则每s有16×4=64次主切削,可见该频率即为切削力主频率,该值可准确反映切削力大小。

同理,引入超声振动以后的切削力频谱图如图8所示,在64Hz时刻,功率谱值为80.07,主切削功率降低10.2%,由主切削引起的其他低频的切削力功率谱下降更加明显,和主轴同频的16Hz点降低83.5%,倍频32Hz点降低82.9%;在高频段超声铣削力有少量杂波出现,使得超声振动铣削的高频点的切削力略有增加。但引入超声振动后,整体功率谱的平均值降低了23.82%,可见超声振动铣削力明显低于普通铣削。

超声振动辅助铣削减小了切削力,这对降低切削系统的振动有积极的促进作用,有利于增加切削过程中的稳定性,降低切削表面粗糙度,提高加工质量。

4 结 论

通过对钛合金TC4径向超声铣削工艺方面的试验分析,可以得出如下结论。

(1)该方法对难加工航空材料钛合金TC4是一种切实可行的加工方法。该方法可以明显降低工件的表面粗糙度,无论是切削速度、进给速度还是切削深度引起的粗糙度变化,加入超声振动后都能不同程度地改善粗糙度的值。

图7 普通铣削Y向切削力频谱图Fig.7 Spectrogram of Y cutting force under conventional cutting

图8 超声铣削Y向切削力频谱图Fig.8 Spectrogram of Y cutting force under ultrasonic vibration milling

(2)径向超声振动对加工质量的改善,不是振幅越大越好,也不是越小越好,而是某个中间振幅区域,该区域受加工材料、切削参数和工艺系统等多方面的影响。

(3)超声振动信号可以对工件或刀具产生非常巨大的加速度,足以避免积屑瘤和鳞刺的产生。因此由于切削速度过低导致的表面粗糙度过大方面有明显的改善,但对切削深度过小产生挤压切削,引起表面粗糙度过大的情况改善不明显。

(4)SEM照片分析表明,径向超声振动铣削对表面粗糙度的改善主要表现在划痕沟槽变浅且加工均匀,间隔更加整齐和对材料的去除更加彻底等方面。

(5)径向超声振动铣削可以明显改善切削力,这种改善包括主切削频率功率谱值的明显降低,以及其低倍频功率谱值和整体功率谱平均值的明显减小,这种改善能够降低负面振动影响,提高加工系统的稳定性,从而能够促进形成较好的表面质量。

[1]杨波. 新型钛合金切削加工表面完整性及切削参数优化研究[D]. 南京:南京航空航天大学,2010.

YANG Bo. Surface integrity and cutting parameters optimization in machining of new titanium alloys [D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[2]田刚. 钛合金高速切削过程中的切削力和表面粗糙度建模及参数优化[D].济南:山东大学,2010.

TIAN Gang. Modeling of cutting forces and surface roughness and parameter optimization during high-speed machining titanium alloy[D].Jinan: Shandong University, 2010.

[3]陈五一,袁跃峰. 钛合金切削加工技术研究进展[J]. 航空制造技术, 2010(15): 26-30.

CHEN Wuyi, YUAN Yuefeng. Research development of cutting technology for titanium alloy [J]. Aeronautical Manufacturing Technology,2010 (15): 26-30.

[4]柴京富, 李尧忠, 杨卫平. 氧化锆陶瓷材料的旋转超声加工[J]. 机械设计与制造,2010(1):117-119.

CHAI Jingfu, LI Yaozhong,YANG Weiping. The rotary ultrasonic grinding of zirconia ceramic material [J]. Machinery Design & Manufacture,2010(1): 117-119.

[5]闫明鹏. 超声振动辅助钻削钛合金的机理和工艺研究 [D].上海: 上海交通大学, 2011.

YAN Pengming. Study of machanism and craft of ultrasonic vibration aided drilling Ti alloys [D]. Shanghai: Shanghai Jiao Tong University, 2011.

[6]王鑫. 超声波激振刀具扭振镗削钛合金 [D]. 沈阳: 沈阳航空航天大学, 2013.

WANG Xin. Ultrasonic vibration boring on titanium alloy [D].Shenyang: Shenyang Aerospace University, 2013.

[7]杜随更, 吕超, 任军学,等.钛合金TC4高速铣削表面形貌及表层组织研究[J]. 航空学报, 2008, 29(6): 1710-1715.

DU Suigeng, LU Chao, REN Junxue, et al. Study on surface morphology and microstructure of titanium alloy TC4 under high-speed milling [J]. Acta Aeronautica Et Astronautica Sinica, 2008, 29(6): 1710-1715.

[8]赵云峰, 张建华, 沈学会,等.超声振动铣削2Al2表面粗糙度实验研究[J]. 组合机床与自动化加工技术, 2011(1):22-25.

ZHAO Yunfeng, ZHANG Jianhua, SHEN Xuehui, et al. Experimental study on surface roughness by ultrasonic vibration assisted milling 2Al2[J]. Modular Machine Tool & Automatic Manufacturing Technique,2011(1):22-25.

[9]王小琴. 钛合金Ti6Al4V高效切削刀具摩擦磨损特性及刀具寿命研究[D].济南:山东大学,2009.

WANG Xiaoqin. Study on tribological behavior and tool life in Ti6Al4V high performance machining[D]. Jinan: Shandong University,2009.

[10]张云鹏, 孙广标, 张安洲. 超声磨料对TC4钛合金电火花加工表面质量的影响[J]. 航空学报, 2010, 31(1):204-209.

ZHANG Yunpeng, SUN Guangbiao, ZHANG Anzhou. Effect of abrasive particle ultrasonic vibration on surface quality of titanium alloy TC4 in EDM[J]. Acta Aeronautica Et Astronautica Sinica, 2010, 31(1):204-209.