基于双三次B样条插值的薄壁件加工误差补偿方法*

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

国防、运载、能源等行业中的重大装备大多采用薄壁结构以减轻重量、提高结构强度和性能。这些薄壁件壁薄、精度要求高、弱刚度、易变形,最终加工精度受到弹性变形、热误差、几何误差等多种误差源的影响,如何采取有效措施预测、补偿加工误差,提高薄壁产品加工精度是亟待解决的问题。针对薄壁件加工误差预测和控制问题,国内外学者从误差建模、有限元仿真、数值分析等方面进行了大量研究。

误差建模方面,KLINE[1]建立了三边夹紧固定,一边自由边界条件下的矩形薄板的铣削变形模型,模型中未考虑刀具与工件变形的耦合效应。TANG[2]基于弹性力学小变形理论建立了薄壁件铣削加工过程中弹性让刀变形的理论模型。HABIBI[3]采用力学模型进行刀具变形和工件几何误差的预测。万敏等[4]采用力学方法建立薄壁件周铣的切削力模型,预测刀具和工件变形,并采用线性规划方法找到合适的加工参数补偿加工误差。陈蔚芳[5]研究航空环状薄壁件加工过程中受力变形产生的回弹误差控制方法,提出分层补偿方法,减少航空薄壁件的加工误差。上述研究围绕力学分析,解析建立误差模型,进行误差预测与补偿,但考虑因素有限,综合考虑几何、物理误差源时解析建模困难。

有限元仿真方面,RATCHEV[6-7]等人通过使用神经网络理论和有限元分析方法,建立了薄壁件铣削过程中加工误差的柔性预测模型。王志刚[8]等通过分析和试验建立切削力模型运用有限元分析软件对典型薄壁框体零件的加工变形进行了分析计算,并提出一种数控补偿方法减少让刀误差。武凯[9]等运用ANSYS有限元分析软件,结合受力模型对薄壁件加工变形进行了分析计算。但有限元模型的建立仅针对单个或几个因素进行考虑,建立的模型相对于实际加工过程而言比较简化,很多都是对切削力或温度进行有限元仿真预测其对零件精度的影响。

数值分析方面,范开国等[10]对轴类零件加工误差进行统计,应用牛顿插值理论建立误差数学模型,按工件序号及切削位置进行误差实时补偿。该类方法的相关研究较少,以刚体零件为研究对象,不适用于薄壁件误差控制,且当控制节点较多时,也会产生高次插值的Runge现象,不能保证收敛性和稳定性。

基于上述研究现状的总结,本文为克服解析建模、有限元仿真的弊端,拟综合考虑弹性变形、热误差、几何误差等多种误差源,基于历史加工数据,选用适用于多控制节点、小挠度变形的双三次B样条曲面插值理论建立薄壁件误差预测模型,考虑切削力与弹性变形之间的迭代影响进行误差补偿,提高薄壁产品加工精度。

1 薄壁件加工误差模型的建立

采用双三次B样条曲面插值方法建立薄壁件加工误差模型:在采集薄壁件历史误差数据的基础上,利用双三次B样条插值曲面反算算法建立误差预测模型,原理如图1所示。

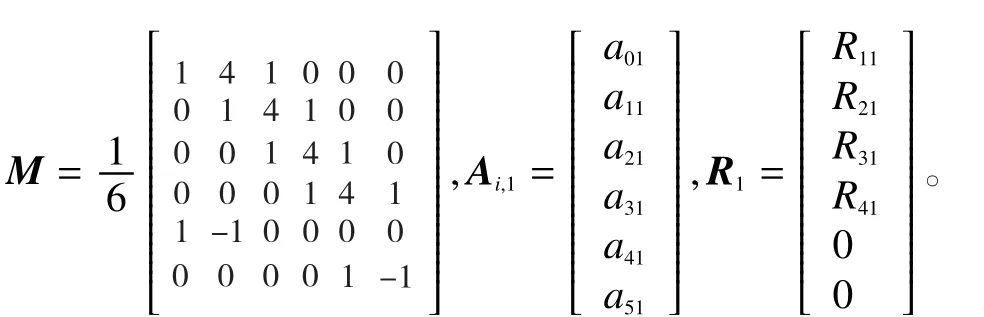

薄壁件加工完成后,以图1中虚线框内的16个采样点为例来说明B样条曲面插值建立薄壁件加工误差预测模型及待插值点加工误差的计算方法。以图1中的16个采样点的加工误差值作为型值点矩阵Rj(i=0,1,2,3,4;j=0,1,2,3,4),来构造双三次B样条插值曲面:首先要反算求解双三次B样条插值曲面的控制顶点Vij,Vij可由反算B样条曲线的方法分两步求解。以薄壁件第一列u向的4个点为例,假设4个点的误差值分别为R11,R21,R31,R41,经过这4个型值点的B 样条曲线控制顶点为a01,a11,a21,a31,a41,a51,补充a01,a51两个边界条件,由文献[11]得:

图1 误差建模原理示意图Fig.1 Error modeling principle diagram

式中:

则u向第一列的控制点Ai,1=M-1R1,(i=0,...,5),同理得到第j列u向的控制点Ai,j=(j=1,2,3,4)。由得到的控制点dij=[Ai,1,...,Ai,4]作为新的型值点反算w向的控制顶点Vij,计算方法与w向相同,得到:

式中:Vi,1=M-1Ai,jT,(j=0,1,...,4,5),将式(2)代入双三次B样条曲面方程r(u,w)=UBVBTWT中,得到误差模型:

式中:表示按顺序取控制点矩阵[M-1RT(M-1)T]中的4×4矩阵块;

将薄壁件任一点(u,w)代入上式即可得到该点加工误差预测值。

2 薄壁件加工误差补偿方法

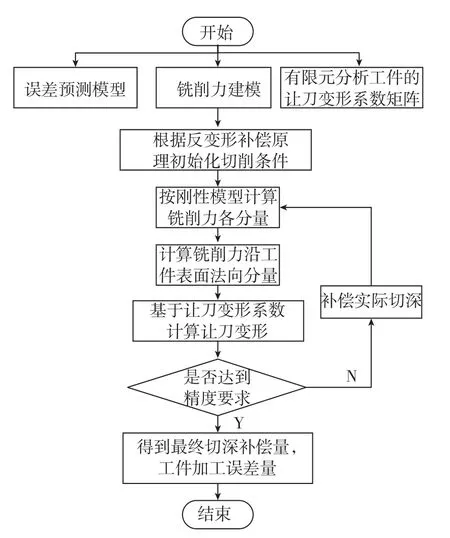

基于误差预测模型,考虑薄壁件切削力和让刀变形之间的迭代影响,建立柔性补偿模型。补偿方案如图2所示,首先建立铣削力模型,然后利用有限元计算零件的让刀变形系数矩阵,根据反变形补偿原理初始化切削参数,并计算力和变形,得到新的切深,将新的切深代入切削力模型重新计算力和让刀变形,并与前一次结果进行比较,直到满足精度,得到最终的切深补偿量。

2.1 切削力系数的标定

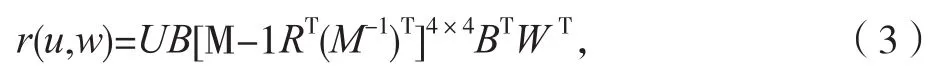

采用BUDAK[12]提出的一种快速标定铣刀切削力系数的力学方法。在固定接触角和轴向切深下,改变进给率进行一组铣削试验,测量每个刀齿周期的平均切削力。因为螺旋切削刃只有在有效接触区内(φst≤φj≤φex)才进行切削,瞬时铣削力在主轴旋转一个周期内进行积分,结果除以齿间角(φp=2π/n)可得到每齿周期的平均切削力:

图2 薄壁件加工误差补偿方案图Fig.2 Error compensation scheme of thin-walled parts

积分后得到X、Y、Z3个方向上的平均切削力为:

本文选用全齿铣削(槽铣)试验。此时,切入角φst=0,切出角φex=π。将全齿切削的条件带入式(5)得到切削力模型:

由式(6)可知,通过测得铣削过程不同的进给量fi下的平均力,进行线性回归求解切削力系数,建立切削力预测模型。刀具和工件上的铣削力为一对相互作用力,在立铣加工时,刀具坐标系与工件坐标系一致,即工件表面法向为Z,刀具进给方向为X,根据右手定则确定Y方向。工件受力为:

2.2 让刀变形系数矩阵的建立

在工件表面法向所受分力会导致工件产生让刀变形,根据铣削力与工件变形之间的关系,可得:

式中:Fn为工件表面法向所受分力,K是工件让刀变形系数。

切削力预测模型建立后,工件让刀变形系数成为工件变形计算的关键。本文利用有限元仿真来计算薄壁件的让刀变形系数,过程如图3所示。

图3 让刀变形系数求解过程示意图Fig.3 Solving process of let knife deformation coefficient

按照上述过程,求解薄壁件表面各个位置的让刀变形系数,建立薄壁件的让刀变形系数矩阵。

3 试验验证与比较

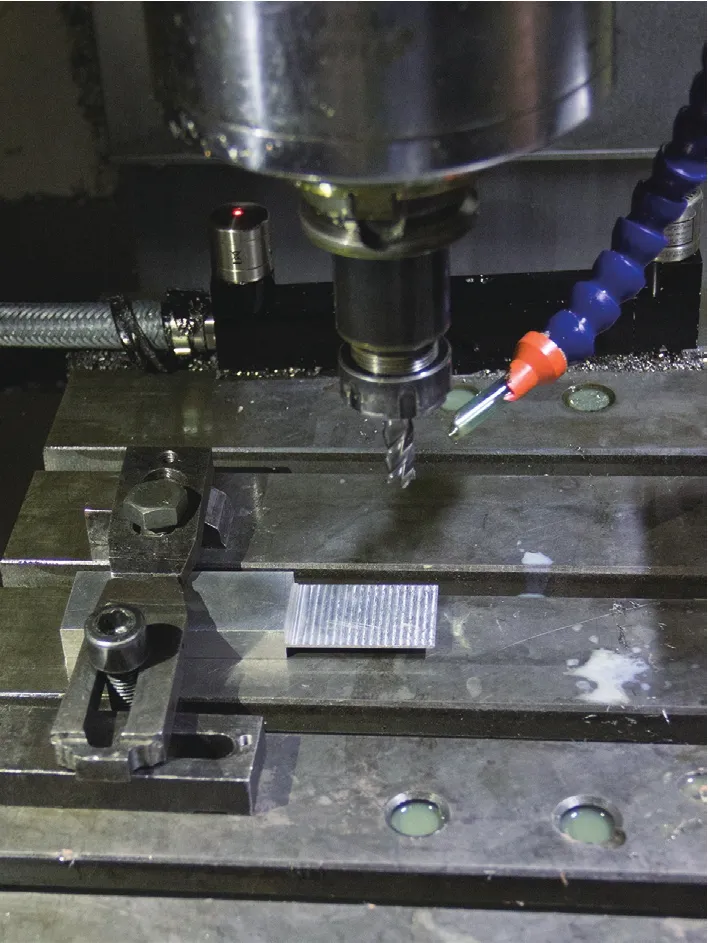

为检验误差模型和补偿方案的可靠性,以小切深、小进给多次精加工到两块尺寸为60mm×40mm×2.5mm的薄板,如图4所示。A板用作历史加工工件,获取历史加工误差数据,插值建立误差模型。基于误差模型,跌代计算得到补偿后各刀位点的切削深度对同一加工条件下的B板进行加工,测量其误差分布,验证该方法的有效性。

图4 薄板A和薄板BFig.4 Thin-walled parts A and B

3.1 让刀误差模型的求解

对A板进行最后一层切削加工,如图5所示,试验装置及加工条件如表1所示,切削参数如表2所示。

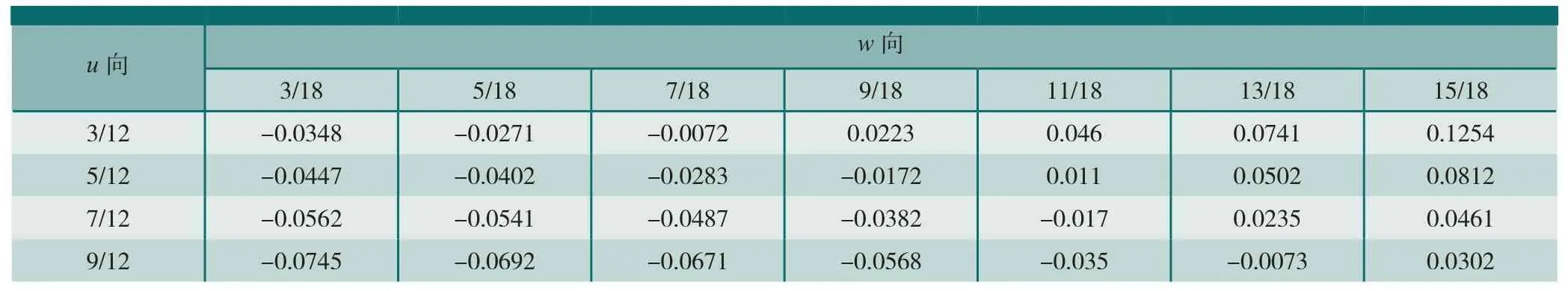

A板最后一层切削加工完成后,采用GLOBAL STATUS121510三坐标测量机对A板进行测量,得到A板的加工误差数据如表3和表4所示。

取表3中的数据构造双三次B样条插值曲面,建立误差模型,并将表4中的数据描点于同一坐标系中,验证误差模型的准确性较完美的拟合薄壁件的加工误差有效。

图5 A板最后一层切削加工Fig.5 Last layer cutting of thin-walled parts A

3.2 切削力系数的标定

对于利用平底刀槽切试验对平底刀切削力模型中的切削力系数进行标定,试验设备及加工条件如表5所示。

加工过程中采用恒定的主轴转速、切削深度,不同的进给进行6组试验,试验方案及测得的平均切削力如表6所示。

前4组用于回归标定切削力系数,得到Kac=-200.2713,Kae=-0.6733,代入公式(6)得到Z向切削力模型:

将5、6两组数据代入公式(9)分别得到两组的预测值(N)如表4所示,可知切削力模型有效。

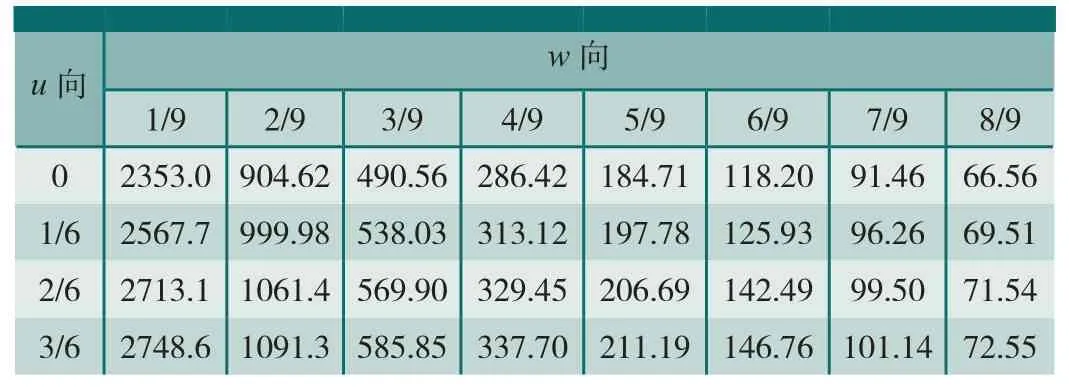

3.3 让刀变形刚度矩阵的建立

在有限元分析软件中建立薄壁件几何模型,按上述方法在有限元软件中仿真得到薄壁工件的让刀变形刚度矩阵如表7。

表1 试验装置及加工条件

表2 最后一层加工切削参数

表3 A板加工误差建模数据 mm

表4 A板加工误差预测验证数据 mm

表5 试验装置及加工条件

表6 Z向平均切削力

表7 让刀变形刚度矩阵N/mm

3.4 加工误差的补偿

获得误差模型、切削力模型以及工件的让刀变形刚度矩阵后,依据图2的补偿方案,计算得到各刀位点最终的切深补偿量,在同一加工条件下对B板进行最后一层的切削加工,测量其加工误差并与A板进行对比,补偿效果表明应用基于双三次B样条插值曲面的加工误差补偿方法能够有效提高薄壁类零件的加工精度。

4 结论

本文综合考虑薄壁件加工过程中切削力引起的弹性变形、热误差、几何误差、编程误差等多种误差源,基于历史加工数据采用双三次B样条曲面实现对薄壁件加工误差的插值,建立薄壁件加工误差预测模型,并验证应用双三次B样条曲面插值理论得到的误差模型可以较精确的拟合薄壁件表面的加工误差分布。基于误差模型考虑薄壁件铣削力和弹性变形之间的迭代影响,按工件加工位置进行误差补偿。最终通过试验验证应用该误差补偿方法可有效提高薄壁零件的加工精度。

[1]KLINE W A, DEVOR R E. The prediction of surface accuracy in end milling [J]. Transactions of ASME Journal of Engineering for Industry,1982, 104(3):272-278.

[2]TANG A J, LIU Z Q. Deformations of thin-walled plate due to static end milling force [J]. Journal of Maerials Processing Technology.2008, 206(1-3):345-351.

[3]HABIBI M, AREZOO B, VAHEBI N M. Tool deflec-tion and geometrical error compensation by tool path modification [J]. International Journal of Machine Tools and Manufacture, 2011, 51(6):439-449.

[4]WAN M, ZHANG W H, QIN G H, et al. Strategies for error prediction and error control in peripheral milling of thin-walled workpiece[J]. International Journal of Machine Tools and Manufacture,2008, 48 (12-13):1366-1374.

[5]陈蔚芳, 楼佩煌, 陈华. 薄壁件加工变形主动补偿方法[J].航空学报, 2009, 30(3):570-576.7.

CNEN Weifang,LOU Peihuang,CNEN Hua. Active compensation methods of machining deformation of thin-walled parts[J].Acta Aeronautica Et Astronautica Sinica, 2009, 30(3):570-576.

[6]RATCHEV S, LIU S, HUANG W,et al. Milling error prediction and compensation in machining of low-rigidity parts[J]. International Journal of Machine Tools & Manufacture, 2004, 44(15):1629-1641.

[7]RATCHEV S, NIKOV S, MOUALEK I. Material removal simulation of peripheral milling of thin wall low-rigidity structures using FEA [J].Advances in Engineering Software, 2004, 35(8-9):481 - 491.

[8]王志刚, 何宁, 武凯, 等. 薄壁零件加工变形分析及控制方案 [J], 中国机械工程, 2002, 13(2):114-117.

WANG Zhigang, HE Ning, WU Kai, et al. analysis and control approach for machining deflection of thin-walled workpiece[J].China Mechanical Engineering,2002,13(2):113-117.

[9]武凯, 何宁, 姜澄宇. 有限元技术在航空薄壁件立铣变形分析中的应用[J], 应用科学学报, 2003, 21(1):68-71.

WU Kai, HE Ning, JIANG Chengyu, et al.The application of the FEM technology on the deformation analysis of the thin-wall workpieces milling in aerospace industries[J].Journal of Applied Sciences,2003,21(1):68-71.

[10]范开国, 杨建国, 姚晓栋,等. 基于牛顿插值的批量轴类零件加工误差补偿[J]. 机械工程学报, 2011, 47(9):112-116.

FAN Kaiguo, YANG Jianguo, YAO Xiaodong, et al. Error compensation for shaft parts in batch manufacture based on Newton interpolation[J].Journal of Mechanical Engineering,2011,47(9):112-116.

[11]王飞. 三次B样条反算的一种简便算法[J]. 北京邮电大学学报. 1996, 19(3):82- 88.

WANG Fei. An algorithm for the inverse calculation of the triple B-spline[J].Journal of Beijing University of Posts and Telecommunications,1996,19(3):82-88.

[12]BUDAK E, ALTINTAS Y. ARMAREGO E J A. Prediction of milling force coefficientsfrom orthogonal cutting data[J]. Transactions of the ASME Journal of Manufacturing Science and Engineering, 1996,118(2):216-224.