铝合金热冲压过程数值模拟分析*

(北京科技大学机械工程学院, 北京 100083)

铝合金具有密度低、比强度高和耐腐蚀等优点,因此在航空、航天和汽车制造等领域得到广泛应用。铝合金的应用可以降低航空飞行器的重量,从而提高飞行器的机动性能,降低油耗[1-4]。

通常应用冷冲压进行铝合金板料成形,但在常温下,铝合金成形性较差,很难成形形状复杂零件。冲压成形后零件容易发生回弹,导致成形精度很难控制[5]。应用超塑性成形可以有效提高零件的成形精度,零件的表面质量也相对较好。但超塑性成形速率较低,生产1个零件的周期过长,对原材料的晶粒尺寸也有严格要求,进行批量化生产零件的难度很大[6]。近年来,温成形得到越来越多的关注,温成形可以提高板料的成形能力且冲压速度快,但温成形时需要对板料和模具同时加热,增加了工艺的复杂性[7-8]。与以上提到的冷冲压、超塑性和温成形相比,铝合金热冲压时,板料加热到一定温度可以提高板料的成形性,同时对原材料的晶粒尺寸要求不高,也不需要对模具进行加热,可以在1次冲压过程中快速成形形状复杂的零件,以往需要先成形几个尺寸稍小的零件,然后再用拼焊等手段将几部分连接成一个整件[9-10]。

冲压完成后,零件需要在模具上保压一段时间,由此既可以抑制零件的回弹,也可以起到冷模具淬火的作用,从而提高零件的成形精度和力学性能[11-12],但在热冲压大尺寸铝合金零件时,存在诸多成形缺陷,比如破裂如图1(a)所示、起皱如图1(b)所示及回弹等缺陷,数值模拟则可以用来研究铝合金热冲压过程和降低成形缺陷出现的风险。

ZHOU等[2]通过数值模拟分析,研究了压边力和冲压速度对零件成形性的影响,通过多目标优化得到合理的工艺参数取值范围。傅垒等[4]通过数值模拟研究了工艺参数对成形质量的影响,通过试验对仿真模型的可靠性进行了验证。Mohamed等[11]通过仿真和试验的方法对热冲击过程中的冲压速度的影响进行了分析,并建立了成形工艺窗口。数值模拟方法还可以用来预测零件成形过程中的应力、应变和厚度分布,从而弥补试验时很难有效实时测量的不足,为实际冲压试验和生产提供理论参考[13]。因此有必要利用有限元软件对热冲压大尺寸铝合金零件过程中的应力、应变和厚度进行分析,从而增加对铝合金热冲压的理解,提高零件成形质量。

图1 成形件的缺陷Fig.1 Defects of formed part

1 铝合金热冲压模型的建立

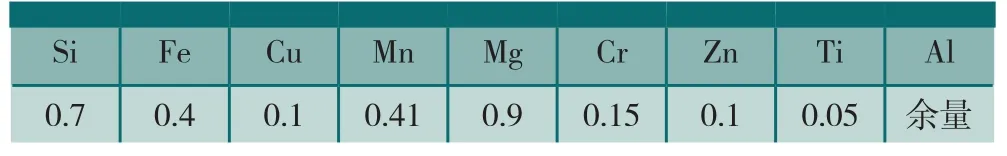

图2为铝合金热冲压试验模具装置,采用倒装模形式,分为凸模、凹模和压料板。模具由北京科技大学零件轧制中心的高速铣削中心加工制造。有限元仿真模型根据实际模具尺寸建立,因为模型的对称性,因此采用二分之一模型,从模型中间设置对称面,如图3所示。模型由凸模、凹模、压料板、板料和对称面组成。热冲压试验材料为6082铝合金,材料的化学成分如表1所示。

材料在高温下的力学行为如图4所示。6082铝合金的流动应力在热变形时受变形温度和应变速率的影响显著。流动应力随着应变速率增加和变形温度的降低而增加。热冲压大尺寸铝合金零件的工艺参数为:冲压速度为200 mm/s,压边力为110 kN,板料初始成形温度为472 °C,模具初始温度为25 °C。

2 结果与分析

图2 热冲压试验模具Fig.2 Mould and die set for hot stamping experiments

通过对铝合金热冲压过程中的应力、应变和厚度分析,能够更好地了解材料的变形过程。在实际冲压过程中很难获得材料的瞬时应力、应变和厚度状态,因此需要借助有限元软件来观察和分析板料变形时的应力、应变和厚度分布,为冲压成形高精度的零件提供理论参考。

图3 有限元仿真模型Fig.3 Finite element model

表1 6082 铝合金的化学成分(质量分数)%

图4 6082铝合金高温力学行为Fig.4 Thermal mechanical behavior of aluminum alloy 6082

2.1 热冲压过程中的应力分布

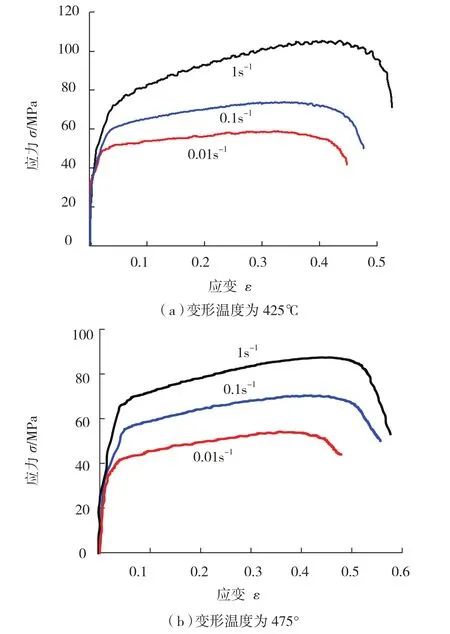

将铝合金热冲压过程按照总的冲程分成3个阶段,分别分析不同阶段结束时应力的分布特点。板料成形过程中的等效应力分布如图5所示。

由图5可知,成形初始阶段板料与凸模接触的位置等效应力最大,远离凸模圆角的平面区域应力很小,随着变形程度的增加,最大等效应力处转移到侧壁区。因为在热冲压过程中,板料中最先接触凸模的部分首先发生变形,受到拉力和弯曲应力的作用。由于压力的作用,板料的热量会传递到冷模具中,因此,板料温度降低,变形抗力增大。当凸模继续运动时,需要更大的力使得板料变形,因此会产生更大的应应力。图5(b)表示高应力的粉红区域增大,在成形后期,凸模底部与板料之间的摩擦力限制了板料料的流动,而侧壁区要承受来自两端的拉力,成为应应力最大的区域,最大值可以达到55.86MPa,因此此也是容易发生破裂的危险区域。

2.2 热冲压过程中的应变分布

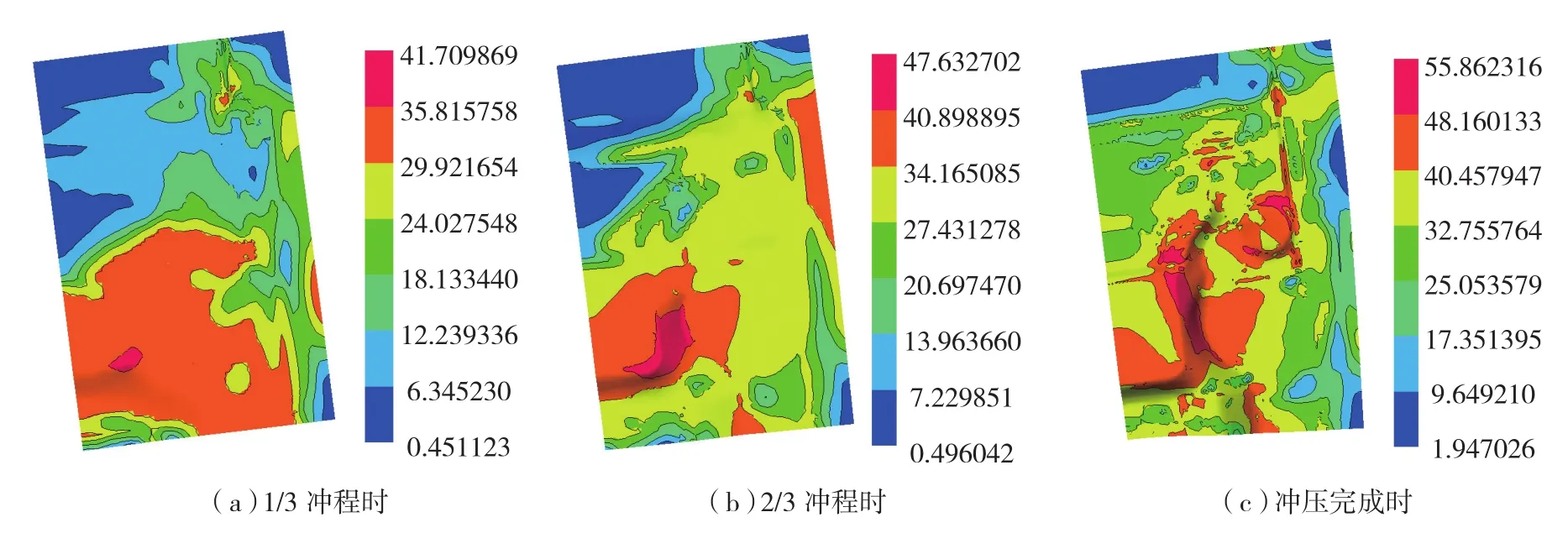

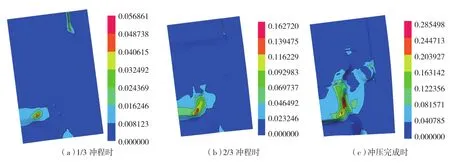

冲压过程中3个阶段结束时的应变分布如图6所示。

由图6可知,应变最先发生于凸模圆角与板料接触的区域,随着冲压的继续,应变由凸模圆角处向四周扩展,最后在成形完成时,侧壁区的应变值最大。如图6 (c)所示,最大应变值达到0.29。应变变化过程与应力分布有相似之处,不同之处在于除了凸模附近的区域外,其他区域的塑性应变值很小,因为与凸模圆角最先接触的区域先发生变形,随着冲压的继续,参与变形的区域增加,但远离凸模区域的材料变形量较小。因为模具凸凹模之间的间隙大于板厚,成形后期侧壁区的材料温度要高于其他区域,温度高使得材料流动应力低,变形抗力小,又因为受到很大的拉应力,导致大的应变量产生。

2.3 热冲压过程中的厚度分布

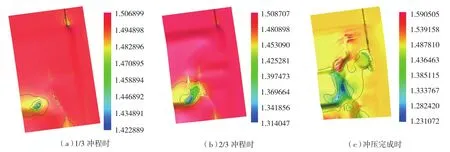

图7为热冲压过程中的厚度分布云图。由图7可知,厚度分布的变化规律与应力和应变的分布有一定的相似之处。板料减薄位置最先发生在凸模圆角与板料的接触处。随着冲压的进行,减薄区域不断增加,主要向侧壁区扩展。由图7(b)可知,当冲压进行到2/3时,最小厚度为1.31mm;当冲压完成时,最小厚度值为1.23 mm,位于侧壁区;最小厚度值在1.2 mm以上时,通常可以接受。由应力-应变分布图可知,侧壁区的应力值和应变值均为整个零件的最大值。因此,厚度分布与应力-应变分布具有一定的一致性。

图5 热冲压过程中的应力分布云图Fig.5 Stress distribution in hot stamping process

图6 热冲压过程中的应变分布云图Fig. 6 Strain distribution in hot stamping process

图7 热冲压过程中的厚度分布云图Fig.7 Thickness distribution in hot stamping process

3 结论

本文利用有限元模拟软件对热冲压某大尺寸铝合金板件过程中的应力、应变和厚度分布进行了分析,主要得出以下结论:

(1)在铝合金热冲压过程中,板料的最大应力区域由凸模圆角处逐渐转移到侧壁区,侧壁区承受一定的拉应力,成为产生破裂的主要区域。

(2)成形过程中,板料的塑性应变主要发生在凸模圆角附件,随着冲压的继续,最大应变量发生在侧壁区。

(3)冲压开始时,减薄发生于凸模圆角与板料接触处,冲压完成时,最小厚度位于侧壁区。厚度分布变化规律与应力和应变分布具有一定的一致性。

[1]颜鸣皋, 吴学仁, 朱知寿. 航空材料技术的发展现状与展望[J]. 航空制造技术, 2003(12): 19-25.

YAN Minggao, WU Xueren, ZHU Zhishou. Recent progress and prospects for aeronautical material technologies[J]. Aeronautical Manufacturing Technology, 2003(12): 19-25.

[2]ZHOU Jing, WANG Baoyu, LIN Jianguo, et al. Optimization of an aluminum alloy anti-collision side beam hot stamping process using a multi-objective genetic algorithm[J]. Archives of Civil and Mechanical Engineering, 2013, 13(3): 401-411.

[3]LI Leiting, LIN Yongcheng, ZHOU Huaming, et al. Modeling the high-temperature creep behaviors of 7075 and 2124 aluminum alloys by continuum damage mechanics model[J]. Computational Materials Science,2013, 73(6):72-78.

[4]傅垒,王宝雨, 孟庆磊, 等. 铝合金热冲压成形质量影响因素[J]. 中南大学学报 (自然科学版), 2013, 44(3): 936-941.

FU Lei, WANG Baoyu, MENG Qinglei, et al. Factorsaffecting quality in hot stamping of aluminum alloy[J]. Journal of Central South University(Science and Technology), 2013, 44(3): 936-941.

[5]KIM H S, KOÇ M, NI J. Development of an analytical model for warm deep drawing of aluminum alloys[J]. Journal of Materials Processing Technology, 2008, 197(1): 393-407.

[6]PORTER R L. Development of RTI Ti-6Al-2Sn-4Zr-2Mo production-scale fine grain size sheets for low-temperature superplastic forming applications[C]// 24th Advanced Aerospace Materials and Processes (AeroMat) Conference and Exposition. Asm, 2013.

[7]MOHAMED M, FOSTER A D, LIN J. Solution heat treatment in HFQ process[J]. Steel Res. Int, 2008, 79(11): 160-167.

[8]TAKUDA H, MORI K, MASUDA I, et al. Finite element simulation of warm deep drawing of aluminium alloy sheet when accounting for heat conduction[J]. Journal of Materials Processing Technology, 2002,120(1): 412-418.

[9]ZHOU J, WANG B, LIN J, et al. Optimization of aluminum alloy anti-collision side beam hot stamping process using multi-objective genetic algorithm[J]. Archives of Civil and Mechanical Engineering,2013,13(3):401-411.

[10]MA W, WANG B, FU L, et al. Influence of process parameters on deep drawing of AA6111 aluminum alloy at elevated temperatures[J].Journal of Central South University, 2015,22(4):1167-1174.

[11]MOHAMED M S, FOSTER A D, LIN J, et al. Investigation of deformation and failure features in hot stamping of AA6082:experimentation and modelling[J]. International Journal of Machine Tools and Manufacture, 2012, 53(1): 27-38.

[12]FAN X, HE Z, YUAN S, et al. Experimental investigation on hot forming-quenching integrated process of 6A02 aluminum alloy sheet[J].Materials Science and Engineering: A, 2013, 573:154-160.

[13]朱小兵,花俊,肖晓青,等. 基于数值模拟的TC11钛合金旋压过程应力应变分析[J]. 航空制造技术, 2014(2): 60-62.

ZHU Xiaobing, HUA Jun, XIAO Xiaoqing, et al. An analysis of stress and strain of TC11 titanium alloy during spinningprocess based on numerical simulation[J]. Aeronautical Manufacturing Technology, 2014(2):60-62.