一种分体式汽车后保险杠结构及模具浇口位置分析

徐文萍 郑兴华

【摘 要】文章介绍了一种分体式的汽车后保险杠,将后保险杠分为主体和装饰板两部分,模具结构得以简化,当有套色要求时,可方便地对其2个部分进行不同的着色,简化了喷涂工序,解决了现有一体式汽车后保险杠采用套色槽进行不同着色存在的工序复杂、作业不便、套色成本高、喷涂表面容易出现瑕疵的问题;后保险杠主体模具采用七点进浇方式,浇口位置的设定有2种方案,经过模流分析,比较了2种浇口位置对制品注塑过程中熔体填充的平衡、制品产生熔接痕的位置、制品变形大小的影响,得出当模具设计采用方案二的浇口位置时制品变形比方案一小的结论。

【关键词】后保险杠;分体式;套色;模具

【中图分类号】TQ320.662 【文献标识码】A 【文章编号】1674-0688(2016)09-0043-04

近年来,我国汽车工业发展迅速,汽车保险杠的市场需求也随之大幅增长,后保险杠作为汽车尾部的重要塑料件,具有一定的保护功能和装饰性。从安全方面看,当汽车发生碰撞事故时,后保险杠会发生弹性变形,起到缓冲作用,保护后车体;从外观方面看,它与车身自然结合,浑然成一体,具有很好的装饰性,是装饰汽车外观的重要部件。随着人们审美观念的提升,如今的汽车保险杠不仅要保持原有的安全防护作用,人们对其造型的美观性、外观质量的要求也越来越高。现有的汽车后保险杠大都是一体式结构,如遇后保险杠体积较大且造型较为复杂时,模具结构相应比较复杂,并且当造型对其外观有套色需求时,需要在不同颜色分界处做套色槽,喷涂工艺复杂、喷涂效率低且表面易出现瑕疵,这些表面缺陷会给汽车购买者留下不好的印象,从而影响汽车的销量。本文设计了一种分体式结构的后保险杠,并从产品的结构设计、模具浇口位置的选择等方面对其进行了阐述。

1 后保险杠结构设计

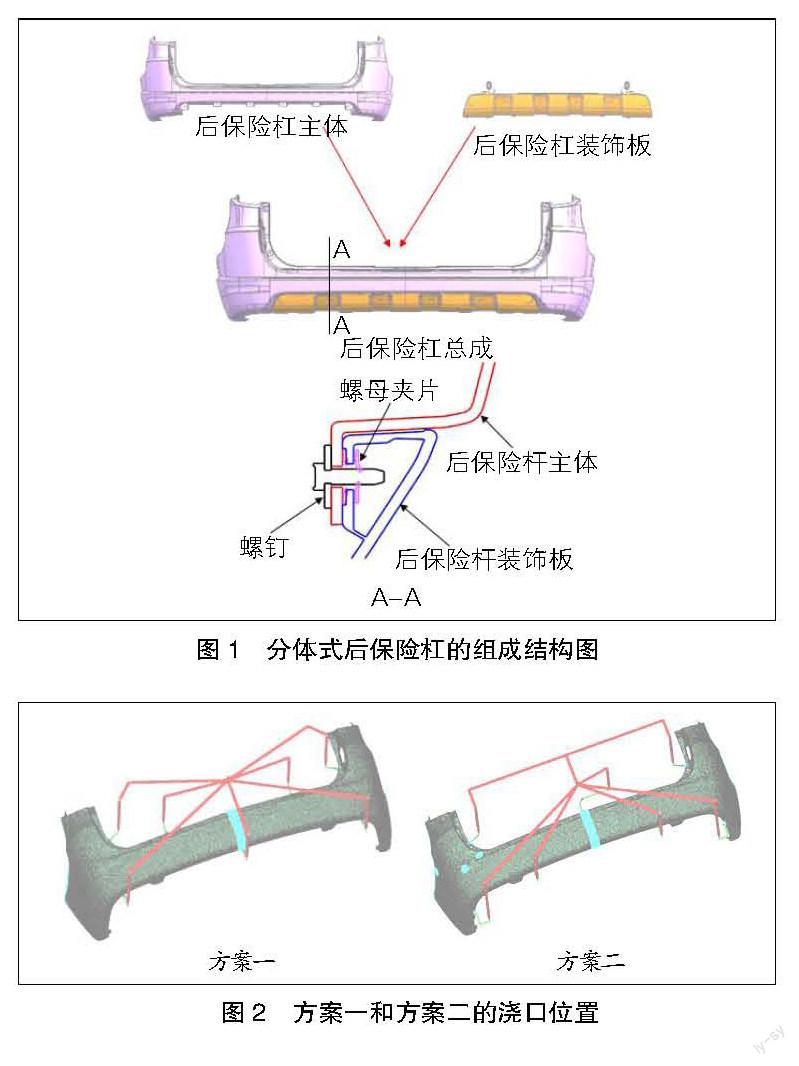

后保险杠的结构设计既要满足其使用需求,又要符合其成型工艺特点,在满足上述要求的条件下,要尽量简化模具结构,从而使成型工艺稳定、保证制品质量、降低生产成本。然而,为了提升车辆外饰的美观性,后保险杠的造型日趋复杂,如果继续按一体化设计,则模具比较难实现,模具制造费用也会增加很多,并且后保险杠尺寸较大,收缩变形较大,使尺寸难以保证在公差要求的范围内。考虑到以上问题,本文的分体式结构把后保险杠分成2个易加工的单件:后保险杠主体和后保险杠装饰板,通过螺栓和螺母夹片将加工完的2个单件装配在一起(如图1所示),这样就提高了注塑产品结构的刚性,减少了变形,并且将后保险杠分为2个部分后,可方便地对其进行不同的着色处理,不需要做套色线或套色槽,套色工艺简单、效率高、分界线平整,大大提升了产能,外观感知质量好。

2 后保险杠主体模具设计

2.1 浇口分析

浇口也称进料口,是接通分流道与型腔之间的通道,它的作用如下:{1}使通过的熔融塑料受到剪切从而使其温度升高、黏度降低,有利于熔料迅速充满整个型腔;{2}成型后浇口处的塑料先冷凝从而封锁型腔,避免熔料倒流,同时防止型腔内压力下降过快;{3}便于成型产品与浇注系统分离。

在进行模具浇注系统设计时,无论采用哪种类型的浇口,浇口位置的确定都非常重要,浇口开设位置会直接影响塑料制品的成型质量,同时还关系到注射过程能否顺利进行。为了获得同时拥有良好外观质量和较高产品性能的塑料制品,模具设计时要认真選择浇口位置,通常选择浇口位置要遵循以下几个原则:①要尽可能地避免塑件产生缺陷;②要利于塑料熔体流动;③要尽可能地消除产品表面的熔接痕或使熔接痕处在不重要的位置;④要使塑料制品后变形小;⑤要防止熔融塑料流入型腔时直冲型芯或嵌件,避免型芯或嵌件被挤压位移或变形;⑥保证流动比在允许范围内。

本文中的后保险杠主体尺寸较大,如果浇口太少会造成后期注塑成型困难、注塑工艺要求严格、注塑工艺范围狭窄等问题。经过分析后,我们决定采用七点进浇方式,浇口的位置有2个方案(如图2所示),为得到最佳的浇口位置,需要对塑料件的外形和注塑过程中的流动情况进行模拟和分析。

2.2 填充分析

使所有熔体在同一时刻填充完成,是选择最佳浇口位置的目的之一,即填充平衡。填充不平衡会引起塑料制品表面缩水、尺寸差异、变形等缺陷。填充平衡主要有2个方面:流动时间平衡和流动压力平衡。流动时间平衡是指熔体填充到达工件末端的时间一致;流动压力平衡是指熔体流动过程中压力均匀。

从流动过程(如图3所示)可以看出,2种方案的流动填充基本平衡,料流基本能同时充满远处末端,方案一的填充时间为9.45 s,方案二的填充时间为8.914 s。

2.3 熔接痕分析

熔接痕是塑料制品表面出现的一种线形痕迹,是塑料件常见的表面缺陷之一,会影响塑料件的外观感知质量及力学性能。经研究发现,在相同的工艺条件下,塑料制品熔接痕区域的强度会大大降低,严重影响塑料制品的正常使用。

熔接痕的形成机理是注射过程中若干股熔料在型腔中汇合在一起,熔料在交汇处未熔合完全,彼此不能熔合为一体,造成熔合痕迹。产生熔接痕的原因有很多,模具浇注系统对料流的熔接状况影响很大,为了避免多股熔料在交汇处熔合不完全,要尽量采用分流少的浇口形式并合理选择浇口位置,浇口位置会影响熔接痕在塑料制品表面的位置与大小,浇口位置选择不当会加重熔接痕的严重程度,甚至造成交汇处的熔料不能熔合或使熔接痕出现在塑料制品表面不允许出现熔接痕的位置。

用Moldflow对方案一和方案二的浇口位置进行熔接痕分析(如图4所示),从结果可以看出,2种方案的熔接线都较少,熔接线都在方孔边缘。

2.4 后保险杠主体变形分析

塑料制品翘曲变形是指塑料件没有按照原设计形状成形,偏离了模具型腔的形状。在模具设计方面,造成塑料制品变形的因素主要有浇注系统、冷却系统与顶出系统等,而浇注系统中浇口的位置将影响塑料在模具型腔中的填充状态,从而使塑件产生后变形。

从图5可以看出,后保险杠主体的变形主要在两端,浇口位置采用方案一的后保险杠主体变形大于方案二,原因是方案一的浇口位置距离两端最远处的距离明显大于方案二,方案一中后保险杠两端的熔融塑料流动距离较长,为了使熔融塑料迅速充满整个型腔,需要相应提高注射压力和注射速率,内应力大,后变形也越大;而方案二的浇口位置距离两端最远处的距离比起方案一短,熔融塑料的流程较短,型腔内熔融塑料的流动更趋于均匀,收缩也更均匀,同时熔料也能在较小的注射压力下充满型腔,则后变形也会减小。

3 结论

经过Moldflow分析可以得出,2种浇口形式的填充都较为平衡,熔接线都较少并且都在方孔边缘,但就影响后保险杠主体变形而言,方案二优于方案一,因此模具设计时浇口位置的设定采用方案二的形式。

后保险杠从造型到批量生产的整个过程十分复杂,包括产品结构设计、模具结构设计、模具加工制造及注塑生产等方面,是一个设计、修改、再设计的不断优化的过程。在设计与开发时应充分考虑后保险杠产品结构、模具结构及注塑生产的合理性,这样能大大缩短开发时间,降低开发费用,减少产品废品率,提高产品质量,以及提高开模成功率。

参 考 文 献

[1]王绍春.汽车保险杠设计[J].设计·计算·研究,1998(2):5-10.

[2]刘金霞,孙宏强.汽车保险杠设计与开发[J].轻型汽车技术,2011(11/12):267-268.

[3]曹俊杰,赵福全.前保险杠的精细化工工程设计[J].技术与应用,2011(6/7):46-47.

[4]李永泉,李峰,孙晋.PP注射成型汽车保险杠填充及熔接痕CAE分析[J].合成树脂及塑料,2011(28):17-20.

[责任编辑:钟声贤]