基于ANSYS的丝杆应力和变形分析

王景 史亚贝

摘 要: 采用Proe软件对丝杆进行建模并导入ANSYS软件进行有限元分析,研究在变载荷作用下丝杆的应力变形情况。结果表明:丝杆在变载荷作用下的最大应力变形位置为其左轴颈端面处,该分析结果对丝杆的结构改型设计提供了依据,并为丝杆的动态分析和疲劳寿命分析提供了借鉴。

关键词: 丝杆; ANSYS; 应力变形

中图分类号: TH 132 文献标志码: A 文章编号: 1671-2153(2016)04-0105-04

0 引 言

滚珠丝杠副是数控机床中常用的功能部件,它可以将回转运动转化直线运动,也可以将直线运动转化为回转运动[1]。它具有传动效率高、定位精度高、同步性能好、可靠性高、使用寿命长等特点,被广泛的应用于数控机床、电子设备、自动化设备、激光设备和医疗器械等领域。随着数控机床向着高精度、高速度和高刚度方向的不断发展,对机床的进给系统要求也越来越高,而丝杆作为滚珠丝杠副中的关键零部件,必须具有良好的结构性能,传统的分析方法无法完成精确的分析和计算。本文以某型号丝杆为研究对象,对其进行有限元分析,研究其应力和变形特性,该分析对丝杆的结构设计和疲劳寿命分析具有较大的意义。

1 丝杆的应力和变形分析

1.1分析步骤

ANSYS软件分析过程主要包含了三个步骤:前处理、加载求解计算和后处理[2],其典型的分析流程如图1所示。

1.2 丝杆建模与网格划分

(1) 丝杆建模。在实际工作中,为了满足丝杆加工和装配等方面的需求,往往会设置一些倒角、退刀槽以及过渡圆角等,这些细节在承载的过程中对丝杆的影响比较小;而这些细节在划分有限元单元模型时会使网格细化,增加网格划分工作量,浪费大量的计算机资源,并使分析的速度变慢,大大降低了分析效率,因此在有限元分析时,会把这些细节简化。基于此,运用Proe软件建立了如图2所示的丝杆三维模型,将Proe软件中的模型导入到ANSYS软件中进行网格划分[3]。

(2) 丝杆材料参数的选择。本文研究的丝杆是采用GGr15材料加工而成的,整体的淬火硬度为60HRC,该材料相关参数如表1所示。

(3) 丝杆网格划分。根据有限元的理论可知,实体模型是无法直接用有限元计算的,因此要对其进行网格划分以生成有限元模型。为增加求解的精度,本文经过多次的网格划分实验,最后使用三自由度20节点solid95单元,精度为3的自由划分方式对丝杆整体划分,划分后的有限元模型如图3所示[4]。

1.3 边界条件与载荷

本文所选丝杆的转速为1200 rad/min,且设备要求重复定位精度为0.05 mm,所以采用两端固定的支撑方式(双推—双推支撑方式)。具体约束施加方式如下:在左、右轴颈处分别创建两组节点组,再把两组节点组的坐标系转换成柱坐标系,在柱坐标系的状态下对左轴颈处得节点组进行X方向(即径向)的约束,对右轴颈进行X和Y方向(即径向和周向)的约束[5-6]。在与电机轴相连的端面和右轴颈的端面也各创建一个节点组对其进行Z方向的约束(轴向约束),此种约束方式基本上与实际工况的约束相符合。

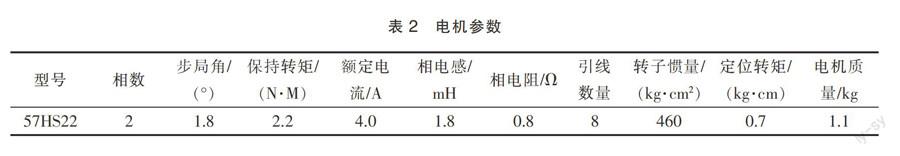

对于用键传递的输入转矩的模拟,通过查阅相关文献,将左轴颈所包含的面上的所有节点创建为一个节点组,此节点组共包括1656个节点,把这些节点在柱坐标系下施加Y方向(周向)的集中力来模拟输入转矩,由于丝杆受到的输入转矩不会超过电机的输入转矩,所以以电机的输入转矩作为载荷施加在该组节点。本文选用型号为57HS22的东方伺服57系列两相步进电机,该电机的相关参数如表2所示。

1.4 丝杆的应力与位移求解

由于丝杆在运动时所受到的轴向力与扭矩的位置是随螺母的位置变化而变化的,并且是连续性的。本文在求解时把丝杆的有效行程160 mm分成10个等份,每隔16 mm进行一次计算分析。由于丝杆是周期性的正反转运动,因此,丝杆所受到的轴向力与扭矩也是周期性的变化。图4为螺母在丝杆最左端位置时的应力与变形情况。

由图4可以看出,丝杆所受到的最大应力与最大变形的位置为左轴颈的端面处,且其外表面所受到应力的数值基本上是相等的,与理论分析基本上相符合,没有个别的节点出现应力过度集中的现象,说明本文中对输入转矩模拟的方法是可行的。此次是对螺母在丝杆最左端的位置进行的分析,由于丝杆在整个工作过程中,螺母是在丝杆的行程中做往复的运动,丝杆所受到的力也随螺母位置的不同而往复的变化。因此需要对螺母在丝杆的各个位置处分别进行分析计算,其具体分析结果如表3所示。

由表3可以看出,在螺母行程范围内从左至右丝杆所受到的最大应力基本上是呈线性规律下降,而最大变形则是逐渐递增,所受到的应力最大值的位置始终为左轴颈的端面处,与力学中所分析丝杆的危险截面位置相符合;丝杆在整个行程的Z向变形是先逐渐增大,再逐渐减小,当螺母向右运行到离最左端64 mm 左右处达到最大值为1.273 μm。该变化规律可为丝杆的结构设计和改进提供理论依据。

2 结束语

通过运用Proe软件对丝杆建模,大大减少了建模的工作量,通过简化建模提高了丝杆网格划分质量,同时缩短了计算时间。通过运用ANSYS软件进行有限元分析,得出丝杆在变载荷作用下所受到的最大应力与最大变形位置为左轴颈的端面处,该分析结果为丝杆的结构设计和改进提供参考和依据,也为丝杆的动态分析和疲劳寿命分析奠定了基础。

参考文献:

[1] 宁怀明,王彦红. THK滚珠丝杠基于ANSYS的动态分析[J]. 煤炭技术,2010(7):18-19.

[2] 秦宇. ANSYS11.0基础与实例教程[M]. 北京:化学工业出版社,2009:19.

[3] 侯秉铎,许瑛,彭浪草,等. 超精密滚珠丝杠进给系统谐响应的有限元分析[J]. 2011,6:20-22.

[4] 由美雁,谢里阳. ANSYS的网格划分在工程实例上的应用[J]. 机械,2007,09,37-39.

[5] 李方方,贾平宁,怀明. 基于ANSYS的某型号丝杆的模态分析[J]. 机械设计与制造,2010,11:61-62.

[6] 赵万军. 基于ANSYS的滚珠丝杠进给系统静动态特性分析[J]. 机械传动,2010,34(5):68-70.

Abstract: UsingProe modeling was carried out on the wire rod and import the ANSYS finite element analysis,researching the deformation and stress of the screwunder the variable load.The results show that:the left shaft end surface of the screw is one of the biggest deformation and stress position under variable load,The analysis results of screw provides a theoretical basis to the structure retrofit design,andlaiding a foundation for the dynamic analysis and fatigue life analysis of the screw.

Keywords: screw; ANSYS; stressdeformation

(责任编辑:徐兴华)