高精度多工位机床转动圆盘影响精度因素及对策分析

李建伟 孙奇涵

摘 要:目前,中性笔渐渐取代了钢笔、圆珠笔,广泛地运用于日常办公、学习当中,中性笔的书写由刚性笔头来实现,因此中性笔书写的好坏取决于刚性笔头的质量。我国每年要生产将近400亿支中性笔,但是根据中央电视台《对话》节目当中对我国制笔行业的概括为缺乏核心技术、产量巨大、价格低、利润薄。一个小小的笔头就绊住了中国的制笔行业,我国3000多家制笔企业中没有一家掌握高端笔头的制作核心技术,90%的数量笔头成品依靠进口或者从瑞士、德国等国家进口制造设备进行加工制造,平均下来中国制笔企业只能赚不到一分钱,这种现状严重制约了我国制笔行业的发展。因此,本文对高精度多工位机床关键技术进行研究,实现制笔机床核心部件的国产化,对我国制笔工业发展具有十分重要的意义。

关键词:高精度;机床加工;影响因素;措施

一、机床加工工作原理及关键部件技术要求

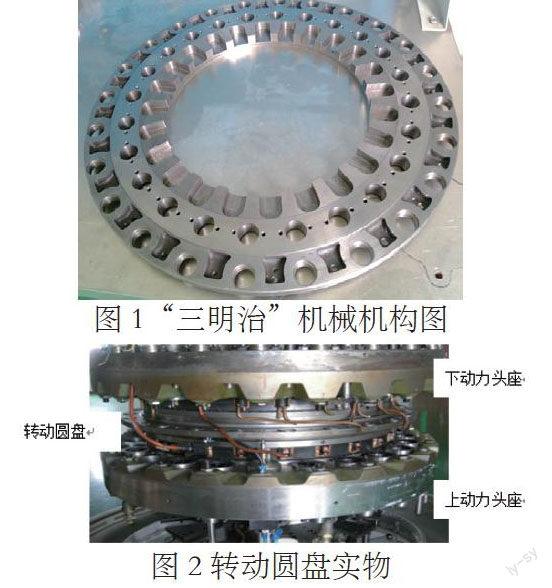

高精度多工位笔头加工设备核心部件结构如下图所示,该结构由上动刀头座、下动刀头座及转动圆盘三部分构成,也是俗称的三明治结构。该机构制造的精度直接影响整体制笔设备的整体性能。转动圆盘在笔头加工过程中需要快速频繁地启停,并且在转动过程中需要气动悬浮从而减小摩擦,转动圆盘的加工质量起到了至关重要的作用,因此要求该部件的加工精度要求非常高,转动圆盘机构如图2所示。

二、影响精度因素分析

(一)尺寸稳定性对加工精度的影响

转动圆盘在实际工作中,不可能完全保持设计性能和形位公差,从而导致在实际加工过程中尺寸精度的降低。在工作条件下,转动圆盘随着负载的变化,造成零件表面出现过度磨损及材料的自发变化从而导致零件的精度降低。

(二)残余应力对加工精度的影响

转动圆盘在切削加工时,金属内部微观或宏观组织的不均勾体积变化,内应力的出现势必破坏零件原有的应力平衡,而金属内部组织恢复到应力平衡状态,导致应力平衡状态极不稳定。产生残余应力的原因有以下几种:

1、热塑性变形,金属材料切削部分温度与域温接近,不过会随着加工过程结束而降到一致。收缩较多的区域与刀具距离较远,收缩较小的层面在距离与道具较近。工件内层牵制表层收缩,使工件内层产生压应力,表层产生张应力。

2、金属在加工过程中,金属外层温度较高,该层金属发生相变形成奥氏体,冷却后变成马氏体,奥氏体与比马氏体相比体积较小,因此金属外层会发生膨胀产生应力。

3、在切削加工过程中,金属加工表层产生弹性变形和塑性变形,金属内层只产生彈性变形。当加工完成后,金属材料内层和外层均有弹性回弹,而金属表层产生塑性变形,致使内外层不能够完全回弹产生应力。

(三)工装夹具对加工精度的影响

转动圆盘在加工过程中对其进行支撑定位是夹具,由于转动圆盘为薄壁工件,在夹具中的夹紧点局部弹性变形至关重要,局部弹性变形会使工件产生转动和移动,致使工件相对位置发生改变,出现“欠切”或“过切”现象。装夹系统的夹紧力、夹紧位置、夹紧刚度及定位精度等均会引起工件的加工变形。

(四)切削力对加工精度的影响

切削力会引起零件回弹变形,并且当切削力超过材料的弹性极限时,工件会产生塑性变形。从力学角度分析工件力变形和工具变形是影响工件切削精度的主要因素。

三、提高转动圆盘加工精度措施

(一)提高尺寸稳定性

在加工前安排振动时效处理,可有效提高转动圆盘的尺寸稳定性。振动时效处理是常用的一种消除工程材料内部残余内应力的方法,通过振动处理使工件内部残余内应力和附加振动应力二者矢量和达到超过工程材料屈服强度时,使材料发生微量的塑性变形,从而提高工件的尺寸稳定性。

(二)残余应力的消除

1、除了采用振动实效处理消除工件应力外,还可采用自然时效处理。自然时效是将工件露天放置于室外,依靠大自然的力量,经过几个月至几年的自然变化,给工件造成反复的温度应力。在温度应力形成的过程中,促使残余应力发生松弛对构件的尺寸稳定性较好,提高工件的尺寸精度。

2、精加工时对转盘深冷处理。将工件放入-130℃以下的液态氮中进行处理。通过深冷处理可以有效提高转盘的力学性能、尺寸稳定性,且操作简便、不破坏工件结构性能、成本低。

3、采用直接测量法,对比消除残余应力。由于转动圆盘具有很高的形状和尺寸公差等技术要求,是机床当中最关键的零件。在加工过程中除了要对毛坯件进行微观组织研究,残余应力进行去除应力消除外,还应采用直接测量方法,对工件加工前后尺寸测量对比。

(三)夹具的优化

传统加工采用压紧式三爪式卡盘,如下图所示蓝色区域表示受力和应变力较大,尤其会造成转动圆盘蓝色区域附近通孔变形,这种夹持方式明显达不到转盘零件加工精度的要求。经过改进后采用采用液固两相转变性质将工件固定,这种方式可使工件与装夹形成一体,切削加工时提高工件的刚性,同时在液体固化后也不会对工件造成局部拉力、产生变形,甚至不会产生变形趋势。目前该类介质采用石蜡基、低熔点合金、粘接剂三种,石蜡基主要应用在切削用量极小的零件、低熔点合金主要应用于低刚性管形的零件;粘接剂主要应用在比较规则平面的零件。因此转动转盘的加工采用粘接剂来制作粘结夹具如图3所示,工件以转盘中心为定位基准,将粘接剂注入底面空腔,固化前将工件在夹具内调整至合适位置。粘接剂会随着温度的变化而改变。为了减小工件的变形,半精加工前工件必须在130~160℃的油介质中进行稳定处理。

(四)减少刀具的磨损

一是提高金属切削刀具的强度、刚度和耐磨性;在切削加工过程中切削热量传入刀具会,导致刀具产生热变形,虽然传入刀具的热量占到总热量的3%-5%,但是由于刀具的体积和热容量小,热量积累引起的刀具热变形是不容忽视的。因此在切削过程必须采用合理的冷却措施是十分必要的。

四、结论

本文根据高精度多工位机床转动圆盘的机械加工精度要求,对转动圆盘机械加工中精度影响因素进行分析,通过分析找出积极应对方案。在毛坯加工前对材料进行振动时效、自然时效、深冷处理等工艺,大大提高了零件的尺寸稳定性;采取合理措施,提高加工刀具的耐磨性;优化了夹具方案,减少工件的变形量的大小,最终优化选用了夹具粘结法进行工装。大大提高了转动圆盘的加工精度,为实现我国制笔机床核心部件提供参考依据。

参考文献:

[1]金峰,郑杨,吴方千.我国及发达国家圆珠笔发展现状[J].中国制笔,2007(12).

[2]金峰.2006年全球制笔市场主要的现状和趋势[J].2006年全球制笔市场主要的现状和趋势,2006(12).

[3]邱雄成,應必烈.LX-24工位笔头自动加工机床及工艺技术要点[J].中国制笔,2006(2).

[4]李梦.多工位小动力头系统的稳定性研究及智能化检测[D].东华大学,2006.

[5]滕伟.组合机床的配置形式及结构方案研究[J].装备制造技术,2011(5).

[6]王松乔.多工位机床的应用与国产化[J].中国制笔,1998(2).