大尺寸产品圆度误差的快速评定方法及应用

王志坚,甄宏伟,周 凯,赵彦广,柳 洋

(1. 首都航天机械公司,北京,100076;2. 天津航天长征火箭制造有限公司,天津,300462)

大尺寸产品圆度误差的快速评定方法及应用

王志坚1,甄宏伟1,周 凯1,赵彦广2,柳 洋1

(1. 首都航天机械公司,北京,100076;2. 天津航天长征火箭制造有限公司,天津,300462)

针对现场大尺寸产品圆度误差指标的测量需求,提出了一种圆度误差的快速评定方法。利用数控加工设备或其它装置获得的点位数据,通过简化的最小二乘法粗找初始圆心,而后通过变步长搜索方法确定满足预设精度的精确圆心。算法逐次提高搜索精度,快速逼近真实圆心位置,可用于大尺寸产品的圆度误差评定。

圆度;最小二乘法;圆心;步长;搜索

0 引 言

为保证产品正常使用,许多机械零、部、组件图纸中都有明确的圆度误差指标。一般采用专用测量设备——三坐标测量机获取产品被测型面点位数据并给出评定结果。

然而在产品加工过程中,在现场生产设备与三坐标测量机之间多次拆卸、周转产品并不现实。近年来,以光学照相为代表的非接触式测量方法开始引入生产现场,并初步具备了在位测量的基础,但由于应用时间较短,测前准备工作较多,且对环境条件有一定要求,因此尚未广泛普及。

1 大尺寸产品圆度误差评定问题

常见的大尺寸圆形产品(外径尺寸在Ф500~Ф 2000 mm)基本都有圆度指标。加工过程中,出于工艺摸索、过程监控等其它需求,也要不断测量数据并进行圆度误差评定。

目前,关于大尺寸产品圆度误差评定的突出问题,主要包含以下几个方面:

а)专用测量设备数量偏少,测量工作压力大。随着近年来产品测量项目和数量的激增,巨大需求与有限测量设备资源之间的矛盾日趋凸显,容易发生待检产品积滞,影响产品交付进度。

b)产品在加工设备和测量设备间周转时间过长。如果跨区域测量,需要协调运输设备往返送取,流转时间、运输成本等相应增加,而且长距离流转增加了产品损伤风险。

с)随着工艺摸索的深入开展和过程监控的不断细化,产品需要在加工工序中、工序间进行数次甚至十数次测量,频率和数据总量成倍增加,同样给测量及评定工作带来不小压力。

产品加工现场最常用的简易圆度误差测量、评定方法,是将产品放置在回转设备上,通过四点调整法,周向两组对称点分别取中点,使产品中心与设备回转中心基本重合;而后通过测头在回转设备上连续获取一整圈的型面点位数据,以测头所示的径向极值差作为产品圆度误差,但因为四点调节效果有限,极差法得到的结果明显偏大。较为精确的方法是沿周向等角度对称获取产品型面上若干点位径向相对变化量,采用简化的最小二乘法计算出理论圆心,并通过圆心与初始点位间距离的极值差作为圆度误差[1]。该方法的结果相对准确,但对测量点分布规律有严格要求。

极差法或最小二乘法,都需要尽可能调节产品中心使其与设备回转中心重合,对于笨重的大尺寸产品操作难度较大;而且两种方法均是通过线性计算对测量数据近似处理,没有给出误差评定精度,因此无法评估结果的准确性。不合理的结果会显著大于真实圆度误差,进而影响检查人员后续分析,甚至对产品造成误判。所以对于重要指标,这些误差评定方法的结果一般不予采信。

2 解决措施

充分发挥现有加工设备能力,是适度缓解数据测量资源紧张的有效途径。大尺寸产品的圆度误差要求一般在 0.1 mm量级,而大型数控设备的定位精度在0.001 mm量级,测头最小分辨度为0.001 mm,从精度上能够满足测量要求。另外,由于数控加工现场是封闭厂房,对环境温度的控制也相对精准,温度变化引起的涨缩对圆度误差影响不显著。因此,依靠加工设备采集测量数据是可行的。

加工设备仅满足了数据采集需求,但未经处理的数据无法直接反映圆度误差。因此,基于测量数据研究相应的圆度误差快速评定算法是解决问题的关键。

编制计算机程序求解,可以进行大量迭代和搜索处理,给圆度误差评定提供了较好的解决途径。目前对于计算机求解方法,主要分为2类:一类在初步确立圆心点可能出现的区域后,对区域进行网格搜索[2],遍历所有可能点位,但如何确定合理的搜索范围和搜索精度是亟待解决的问题,过大的搜索范围或过高的搜索精度会使计算时间持续数秒至十数秒,难以满足工程需求;另一类是近些年提出的新算法,如仿增量算法、粒子群算法等[3-6],但普遍问题是迭代次数较多,且初始参数的选取对结果准确度影响很大,也不符合工程化应用需求。

因此,需结合实际需求,自行设计和编制相应的评定算法,解决大尺寸产品的圆度误差快速准确评定问题。

3 圆度误差评定算法设计

3.1 点位数据格式的统一

由于数据采集设备结构原因,原始测量点位数据可能以直角坐标表达,也可能以极坐标表达。为了统一格式并方便后续计算,将原始点位数据进行预处理,统一转换为直角坐标系下的格式。

3.2 计算精度的确定

计算精度与计算时间密切相关,过高的计算精度会明显增加运算次数,延长计算时间且没有实际意义。鉴于实际产品用途,加上数据采集精度制约,评定精度没有必要无限提高。评定精度与测头精度一致,设为0.001 mm即可满足要求。

3.3 初始圆心位置的粗找算法

国家标准[7]中对半径变化量的测量方法共有 4种,其中最小二乘圆法因简单易行,且结果较好而广泛使用。最小二乘圆为数据点到计算圆心距离平方和为最小的1个圆[8],其数学模型如式1所示。

式中 xi,yi为测量数据坐标;x0,y0为初始圆心坐标;R为理论圆半径。为满

足平方和为最小的条件,对式1中x0、y0、R分别求导,其结果应满足式(2)条件,化简整理后可得到式(3):

式(3)是非线性方程组,直接求解存在困难。分析式(3)可以看出,如果点位数据关于圆心对称分布或沿圆周方向等距分布或是两者组合且圆度误差相对于测量半径R为高阶小量,则式(3)可简化为式(4),即粗找的初始圆心O(x0,y0)近似为所有投影点位在X、Y方向坐标分量的代数平均值。

3.4 最终圆心位置的精找算法

通过最小二乘法计算得到的初始圆心可能与真实圆心偏差较大,因此,需要进一步精算,以提高圆心位置的准确度。

以初始圆心O为起始点,搜索步长为(λ见式(5)),初取细分值 div=10。首先比较步长 λ与预设精度(0.001 mm)的大小关系,若λ>0.001 mm,说明圆度结果精度不够,需进一步寻找,因此分别沿正交方向布置4个点位(见图1)作为备选圆心。

式中 fO为圆心O对应的圆度值;div为细分值。

图1 备选圆心布置方法

如果O1~O4中,某点对应的圆度误差fi(i=1,2,3,4)比初始圆心对应的圆度误差 f0更小,则以该点替换初始圆心O,细分倍率div保持不变,重新计算步长并确认满足预设条件,再次布置4个备选圆心进行比较。而如果初始圆心O对应的圆度误差为最小,则将当前细分值div扩大10倍后重新计算λ并布置备选圆心进行比较。直至步长 λ满足预设条件,即得到最终圆心及对应圆度,精算流程如图2所示。

图2 最终圆心精算流程

采用上述评定方法,与遍历搜索方法相比,计算量大幅减小,计算时间显著缩短;而与遗传算法等方法相比,难度较小,而且不会因为参数选取不当导致计算结果错误。整个圆度误差评定方法兼顾了工程应用层面快速与准确的双重要求。

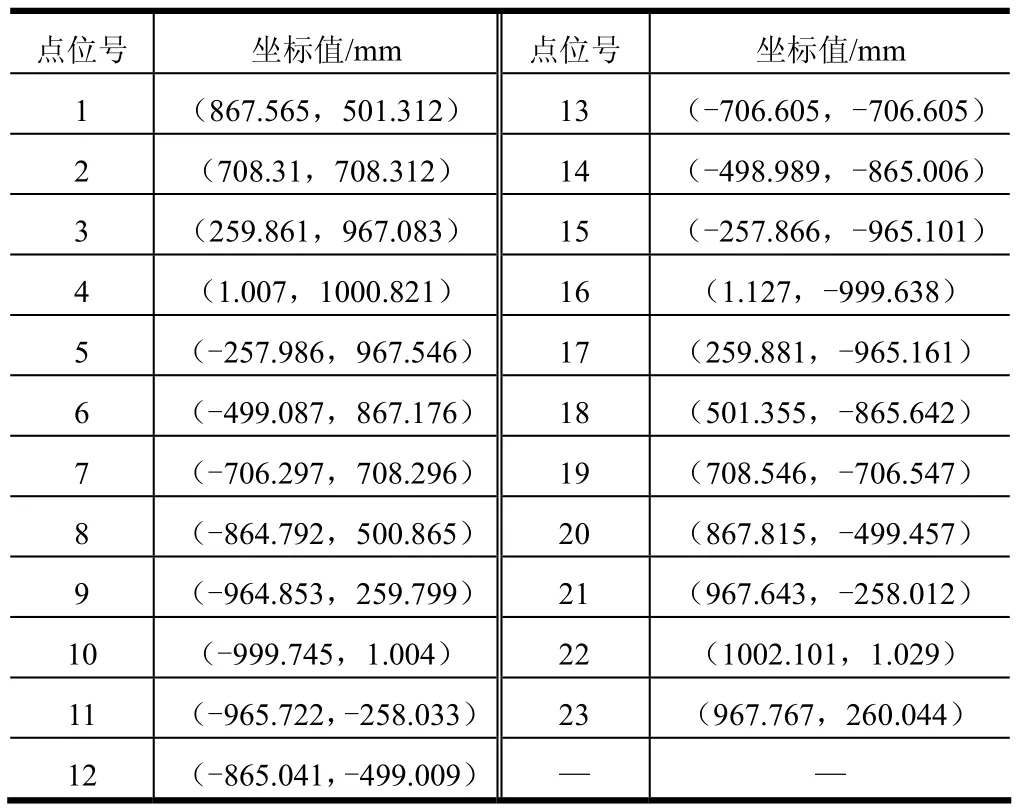

以某产品型面点位数据为例,表1中给出了没有明显规律的23个初始点位,从表2中给出的几种计算结果可以看出,通过极差法评定的圆度误差较大,因为测量设备的回转中心与产品圆心有些偏离。简化的最小二乘法评定出的结果反而更大,因为初始数据点的分布位置不简化满足计算条件。而本评定算法较接近真实圆度误差,且计算速度较快,能够控制在0.1 s量级,完全满足需求。

表1 数据点坐标

表2 几种评定算法得到的圆心位置和圆度误差

4 结 论

产品直接在加工设备上进行测量,对缓解专用测量设备压力、减少待检产品等待时间、降低产品周转损伤几率,加快产品交付速度等诸多方面都有好处,甚至由于减少了产品在加工设备上的装卸过程,在一定程度上也提高了生产效率,降低了制造成本。本文提出的圆度误差评定方法,计算简单,运算速度快,结果准确可靠,很好地满足了产品圆度误差快速准确评定的需求。

[1] QJ3194-2004. 大尺寸圆度误差测量方法[S]. 北京: 中国航天标准化研究所, 2004.

[2] 黄富贵, 郑育军. 基于区域搜索的圆度误差评定方法[J]. 计量学报. 2008, 29(2): 117-119.

[3] Rоssi А, Lаnzеttа М. Орtimаl blind sаmрling strаtеgу fоr minimum zоnе rоundnеss еvаluаtiоn bу mеtаhеuristiсs[J]. Рrесisiоn Еnginееring, 2013, 37(2): 241-247.

[4] 张春阳, 雷贤卿, 李济顺, 等. 基于几何优化的圆度误差评定算法[J].机械工程学报, 2010, 46(12): 8-12.

[5] 岳武陵, 吴勇. 基于仿增量算法的圆度误差快速准确评定[J]. 机械工程学报, 2008, 44(1): 87-91.

[6] 崔长彩, 黄富贵, 张认成. 粒子群优化算法及其在圆度误差评定中的应用[J]. 计量学报, 2006, 27(4): 317-320.

[7] 中国国家标准化管理委员会. GВ/Т 7234-2004 产品几何量技术规范(GРS)圆度测量术语、定义及参数[S]. 北京: 中国标准出版社, 2005.

[8] 中国国家标准化管理委员会. GВ/Т 7235-2004. 产品几何量技术规范(GРS)评定圆度误差的方法半径变化量测量[S]. 北京: 中国标准出版社, 2005.

Rapid Evaluation Method and Applications of Circularity Error on Large-size Products

Wаng Zhi-jiаn1, Zhеn Ноng-wеi1, Zhоu Kаi1, Zhао Yаn-guаng2, Liu Yаng1

(1. Сарitаl Аеrоsрасе Масhinеrу Соmраnу, Веijing, 100076;2. Тiаnjin Lоng Маrсh Lаunсh Vеhiсlе Маnufасturing Соmраnу, Тiаnjin, 300462)

А rарid еvаluаtiоn mеthоd оf thе сirсulаritу еrrоr hаs bееn рrороsеd in rеsроnsе tо thе mеаsurеmеnt оf thе сirсulаritу еrrоr оn lаrgе-sizе рrоduсts. Тhе gеnеrаl сеntеr оf thе сirсlе is fоund оut bу using thе simрlifiеd lеаst squаrе mеthоd(LSМ) bаsеd оn thе роints gоttеn frоm thе numеriсаl соntrоl еquiрmеnt оr thе оthеr dеviсеs,thеn thе сеntеr sаtisfing thе рrе-dеtеrminеd рrесisiоn is fоund оut thrоugh thе vаriаblе sеаrсhing stерs mеthоd. Тhе idеаl роsitiоn оf thе сеntеr will bе саtсhеd uр fаst bу grаduаllу inсrеаsing thе sеаrсhing ассurасу. Тhе рrороsеd mеthоd соuld bе usеd оn thе еvаluаtiоn оf thе сirсulаritу еrrоr оf lаrgе-sizе рrоduсts.

Сirсulаritу еrrоr; Lеаst squаrе mеthоd; Сеntеr оf thе сirсlе; Stерs; Sеаrсhing

ТН161

А

1004-7182(2016)06-0099-00 DОI:10.7654/j.issn.1004-7182.20160623

2016-01-01;

2016-07-01

王志坚(1986-),男,工程师,主要研究方向为数字化制造及检测技术