增强氢化丁腈橡胶的性能研究*

张培亭,高洪强,肖建斌

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氢化丁腈橡胶(HNBR)是由丁腈橡胶经催化加氢而制得的新型弹性体[1],加氢反应使得HNBR大分子主链上的不饱和双键数量大幅减少,从而赋予聚合物优异的耐热性、耐候性和耐臭氧性能;保留的腈基使HNBR具有与丁腈橡胶同样优异的耐化学稳定性,同时残留的少量不饱和双键提供了硫化交联点[2]。碳纳米管作为一种典型的一维纳米材料,具有极大的长径比、极高的弹性模量和弯曲强度,具有耐高温、耐化学腐蚀以及优良的电导率和热导率,是制备纳米复合材料的理想增强体,受到了广泛的关注[3-5]。不饱和羧酸金属盐最初用做过氧化物硫化胶的交联助剂,不仅能提高硫化胶的交联效率,而且能提高其交联密度[6]。它也可以用来增强橡胶,并且能赋予硫化胶一些特殊的性能[7]。

本文研究了碳纳米管和甲基丙烯酸锌分别增强HNBR的硫化特性、力学性能,并对比了它们的硫化特性、力学性能、老化性能、高温拉伸性能、耐磨性能和加工性能。

1 实验部分

1.1 原料

HNBR:牌号35256,上海赞南科技有限公司;炭黑:N774,上海卡博特化工有限公司;碳纳米管:GT-01,山东大展纳米材料有限公司;甲基丙烯酸锌:如东县申玉化工有限公司;过氧化二异丙苯(DCP):广州金昌盛科技有限公司;其它原料均为工业级市售品。

1.2 仪器设备

X(S)K-160型开炼机:上海双翼橡塑机械股份有限公司;MDR-2000型无转子硫化仪:美国ALPHA公司;HS100T-FTMO-90型硫化机:佳鑫电子设备科技(深圳)有限公司;HD-10型厚度计:上海化工机械四厂;XY-1型橡胶硬度计:上海化工机械四厂;AI-7000-M型电子拉力机:台湾高铁科技股份有限公司;AI-7000-S型高低温伺服控制拉力机:台湾高铁科技股份有限公司;GT-7042-RE型橡胶回弹性试验机:台湾高铁科技股份有限公司;GT-7017-E型热空气老化试验箱:台湾高铁科技股份有限公司;GT-7012-D型DIN磨耗试验机:台湾高铁科技股份有限公司;RPA2000型橡胶加工分析仪:美国ALPHA公司。

1.3 基本配方

基本配方(质量份)为:HNBR 100;ZnO 3;MgO 5;防老剂RD 1;防老剂MB 1;炭黑55;增塑剂(TP-95)10;DCP 3.5;交联剂TAIC 2;碳纳米管和甲基丙烯酸锌各为0、3、6、9。

1.4 试样制备

将HNBR放到开炼机上,均匀包辊后依次加入小料(ZnO、MgO、RD、MB),炭黑,碳纳米管或甲基丙烯酸锌,TP-95,最后加入硫化剂(DCP、TAIC)。吃料完毕后调小辊距,薄通6遍下片,制得混炼胶;停放10 h后,测试硫化特性曲线。然后硫化试样,硫化条件为175 ℃×(t90+3 min),再进行二段硫化,条件为160 ℃×2 h,硫化试样停放12 h后测试性能。

1.5 性能测试

硫化特性按照GB/T 16584—1996进行测试,测试温度为175 ℃;邵尔A 硬度按照GB 531—83进行测试;拉伸强度按照GB/T 528—2009进行测试,拉伸速率为500 mm/min;撕裂强度采用直角形试样,按照GB/T 529—2008进行测试,拉伸速率为500 mm/min;回弹性按照GB/T 1681—91进行测试;热空气老化性能按照GB/T 3512—2014进行测试,条件为160 ℃×24 h;高温拉伸性能按照HG/T 3868—2208进行测试,烘箱温度为100 ℃;DIN磨耗性能按照GB/T 9867—2008进行测试;力学法交联密度根据橡胶理想弹性方程式(1)和式(2)进行计算。

(1)

P= 1/(2Mc)

(2)

式中:σ为拉伸模量;P为交联密度;ρ为交联橡胶密度;λ为伸长比;R为气体常数;T为绝对温度;Mc为交联点间相对分子质量。

2 结果与讨论

2.1 碳纳米管对HNBR性能的影响

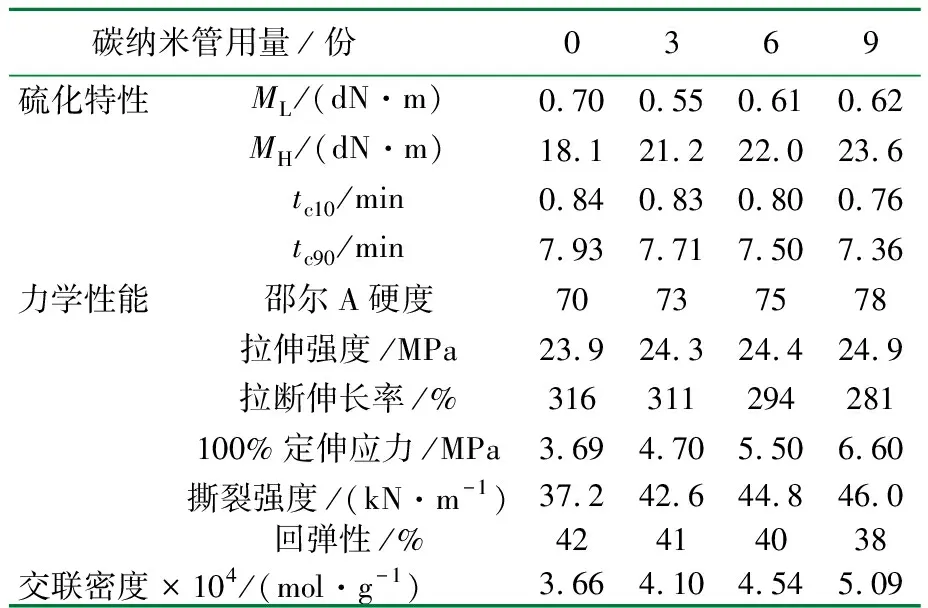

不同碳纳米管用量的HNBR混炼胶的硫化特性参数及力学性能见表1。

利用碳纳米管优异的物理机械性能,可为橡胶基质提供良好的增强性能,并提高抗疲劳性能。其独特的优势表现在:(1)当施加外力负荷时,碳纳米管特殊的管状石墨结构,决定其断裂行为不像有机纤维呈完全脆性断裂,而是沿管壁传递应力作用,一层断裂后再引发另一层断裂;(2)碳纳米管在基质中形成的填充网络,可将材料中积聚的热迅速散失,从而降低橡胶制品的热疲劳损失,延长其使用寿命;(3)碳纳米管所具有的大长径比(大于1 000)有利于提高橡胶的抗撕裂性和耐磨性[8]。

由表1可以看出,随着碳纳米管用量的增加,HNBR的最小扭矩(ML)急剧增加,说明混炼胶流动性变差;最大扭矩(MH)逐渐增加,说明碳纳米管具有优异的补强性能。而焦烧时间(tc10)逐渐缩短,且当碳纳米管用量为9份时,焦烧时间只有0.57 min,焦烧时间过短易引起胶料焦烧,不利于胶料的加工;正硫化时间(tc90)逐渐缩短,有利于提高硫化效率。

表1 碳纳米管增强HNBR的硫化特性及力学性能

由表1还可以看出,随着碳纳米管用量的增加,交联密度明显提高,说明碳纳米管与橡胶相结合形成的网络结构起到类似交联的作用;硬度逐渐增加;撕裂强度在碳纳米管用量为3份时提高较明显,而在碳纳米管用量较多时,提高较缓慢;拉伸强度随碳纳米管用量的增加无明显变化,拉断伸长率、回弹性逐渐减小,说明密集的网络结构限制了分子链段的运动。

2.2 甲基丙烯酸锌对HNBR性能的影响

由于不饱和羧酸盐补强的橡胶中存在着大量的离子交联键并分散着纳米粒子,这种结构特点使硫化胶具有独特的力学性能。离子交联键具有滑移特性,能最大限度地将应力松弛掉,并产生较大的变形,因此能够赋予硫化胶高强度、高拉断伸长率。不饱和羧酸盐在橡胶基体中发生聚合反应,生成的聚盐以纳米粒子的形式存在于橡胶中,并有一部分不饱和羧酸盐接枝到橡胶大分子上,从而改善了橡胶与填料粒子间的相容性[9]。

由表2可以看出,随着甲基丙烯酸锌用量的增加,HNBR的最小扭矩减小,说明混炼胶的流动性变好;最大扭矩增加,这是由于甲基丙烯酸锌的增强作用。焦烧时间缩短,易引起胶料焦烧,从而对胶料的加工不利;正硫化时间缩短,表明硫化速度加快,从而提高硫化效率。

由表2还可以看出,随着甲基丙烯酸锌含量的增加,交联密度明显提高,说明甲基丙烯酸锌形成的离子键网络结构提高了橡胶的交联程度。硬度、100%定伸应力、撕裂强度显著提高,这是由于甲基丙烯酸锌在橡胶基体中形成离子键的网络结构,进一步提高了橡胶的交联程度;加入甲基丙烯酸锌,拉伸强度只是小幅度提高,这是因为拉伸强度达到了HNBR的强度极限;而拉断伸长率、回弹性逐渐减小,说明分子链的运动能力下降。

表2 甲基丙烯酸锌增强HNBR的硫化特性及力学性能

2.3 碳纳米管与甲基丙烯酸锌增强效果的对比

当碳纳米管和甲基丙烯酸锌用量均为6份时,HNBR的综合性能较好,因此选取碳纳米管和甲基丙烯酸锌用量为6份的橡胶进行性能对比。

2.3.1 硫化特性

由图1及表2可以看出,碳纳米管增强橡胶的最小扭矩较大,说明其混炼胶流动性不好。与碳纳米管相比,甲基丙烯酸锌增强胶料的扭矩较小,这表明在硫化过程中聚合形成的聚甲基丙烯酸锌粒子具有一定的柔软性,交联过程中离子簇解离[10]。碳纳米管增强橡胶的焦烧时间和正硫化时间较短,说明碳纳米管具有一定促进硫化的作用。

t/min图1硫化特性曲线

2.3.2 综合性能

由表3可知,碳纳米管增加橡胶的硬度和提高交联密度的效果较明显,甲基丙烯酸锌使橡胶的拉断伸长率和回弹性较大,这是因为在硫化过程中,聚合生成的聚甲基丙烯酸锌粒子内部形成离子簇结构,在高应力作用下可滑动,使粒子沿力场方向变形,大分子沿外力取向程度高,因此,甲基丙烯酸锌增强HNBR硫化胶表现出较大的拉断伸长率和回弹性。

表3 碳纳米管与甲基丙烯酸锌增强HNBR的综合性能

由于胶料中填充了较多的炭黑,HNBR的拉伸强度达到了极限,所以加入碳纳米管和甲基丙烯酸锌后,拉伸强度无显著变化,撕裂强度都提高,且两者的撕裂强度几乎相等。

与老化前相比,老化后碳纳米管和甲基丙烯酸锌增强橡胶的拉伸强度无明显变化,硬度、100%定伸应力增大,拉断伸长率降低,说明分子链又进行了交联,交联密度增大,橡胶变硬。与甲基丙烯酸锌相比,碳纳米管增强橡胶的硬度、拉伸强度、拉断伸长率和100%定伸应力的变化率都较小,说明碳纳米管与橡胶形成的网络结构更稳定,碳纳米管能提高橡胶的耐老化性能。

在高温条件下,碳纳米管和甲基丙烯酸锌增强橡胶的拉伸强度、拉断伸长率和100%定伸应力都大幅下降。两者相比,碳纳米管增强橡胶的拉伸强度变化率较小,原因是碳纳米管力学性能优异,耐高温性能良好;此外,碳纳米管导热性良好,可以将积聚的热量迅速散失,降低橡胶基体的热疲劳损失。而甲基丙烯酸锌增强橡胶的拉断伸长率变化率较小,这是由于聚甲基丙烯酸锌离子簇具有滑移特性。

橡胶的磨耗过程包含着两种不同机理之间的竞争:一是在撕裂过程中产生的橡胶微粒掉落;二是由机械应力诱发并受空气中氧促进的表面区域的橡胶化学降解。当撕裂过程占优势时,橡胶表面会有几微米大小不规则的碎屑掉落;当机械化学降解在磨耗中占主导地位时,橡胶表面上会形成一层黏性的油状磨屑层[11]。与甲基丙烯酸锌相比,碳纳米管增强橡胶的耐磨性能较好,这与碳纳米管极大的长径比有关;磨耗时两者表面都产生碎屑,说明磨耗都是以撕裂过程为主。

2.3.3 加工性能

许多动态力学流变仪可以在较宽的频率和温度范围内测定聚合物的黏弹性,但它们的缺点是应变振幅小,而实际生产过程中橡胶要经受很大的应变,这时的实验结果往往不能反映实际加工过程中的性能,而橡胶加工分析仪则可以满足这一要求[12]。由于在大应变振幅的作用下,胶料内部会产生某种永久性的变化,主要是增强填料集聚体网络和增强填料与橡胶分子界面黏附的破坏,所以采用应变扫描可以得到非线性黏弹性方面的流变学信息[13]。

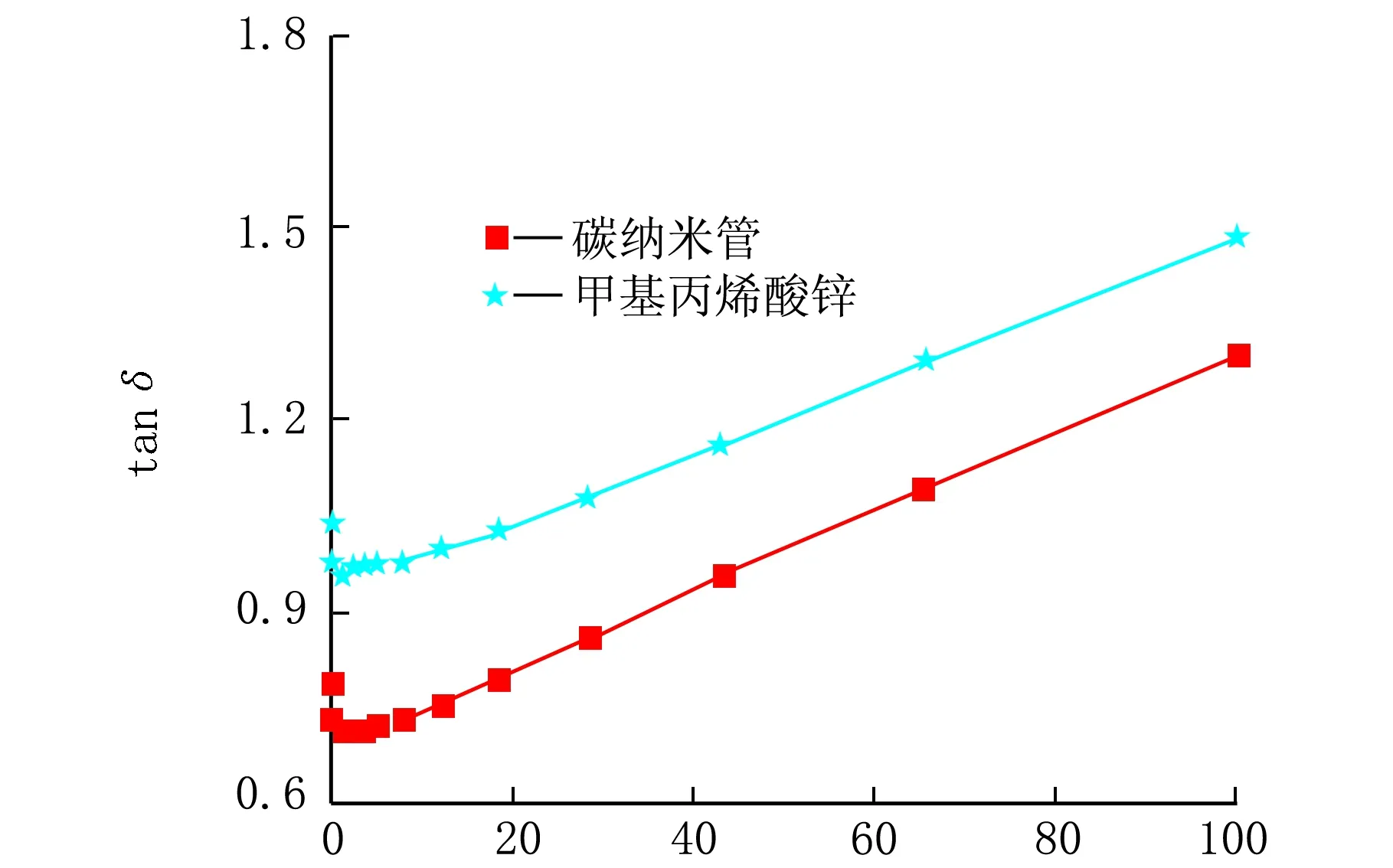

图2为碳纳米管和甲基丙烯酸锌增强橡胶的储能模量(G′)和损耗因子(tanδ)的应变扫描曲线。扫描条件:温度为100 ℃,扫描频率为1 Hz。

应变/%(a)

应变/%(b)图2 频率扫描曲线

由图2(a)可以看出,随着应变增大,碳纳米管和甲基丙烯酸锌集聚体网络的破坏及其与橡胶界面黏附的破坏导致储能模量降低。碳纳米管增强橡胶的储能模量比甲基丙烯酸锌大,原因是碳纳米管与橡胶形成的网络结构更稳定;碳纳米管增强橡胶的Payne效应显著,这是由于网络结构及碳纳米管团聚体的破坏较严重。

由图2(b)可以看出,当应变很小时,随着应变的增加,损耗因子逐渐减小;在应变为1%左右时,损耗因子又随着应变的增大而增大,原因是分子链段活动能力变强,分子内摩擦作用变强。而碳纳米管增强橡胶的损耗因子较小,说明碳纳米管与橡胶形成的网络结构使分子链段活动能力下降,橡胶分子链段之间及其与填料之间的摩擦作用较弱。

3 结 论

(1) 随着碳纳米管和甲基丙烯酸锌用量的增加,橡胶的扭矩增大,硫化时间缩短,拉伸强度基本不变,硬度、100%定伸应力、撕裂强度逐渐提高,拉断伸长率、回弹性减小。

(2) 与甲基丙烯酸锌增强的橡胶相比,碳纳米管增强橡胶的扭矩较大,硫化时间较短,其综合力学性能、老化性能、高温拉伸性能和耐磨性能较好。

(3)由橡胶加工分析仪可知,碳纳米管增强橡胶的储能模量较大,损耗因子较小。

参 考 文 献:

[1] 黄安民,王小萍,贾德民.HNBR耐热和耐介质性能[J].弹性体,2006,16(2):63-68.

[2] WRANC C,REINARTKZ E,HANS R.The high performance elastomer for the new millennium[J].Macromolecular Materials and Engineering,2001,286(11):657-662.

[3] IIJIMA S.Helical microtubules of graphitic carbon[J].Nature,1991,354(4):56-58.

[4] 张振华,彭景翠,陈小华,等.手性环状碳纳米管的电子结构及磁化特性[J].物理学报,2001,50(6):1150-1156.

[5] 孙劲鹏,王太宏.一种基于碳纳米管的随机存储器[J].物理学报,2002,51(3):2096-2100.

[6] COSTIN R,NAGEL W,EKWALL R.New metallic coagents for curingelas taomers[J].Rubb Chem Technol,1991,64(2):152-161.

[7] 王聿衡,彭宗林,张勇,等.原位合成甲基丙烯酸锌增强HNBR[J].合成橡胶工业,2005,28(3):205-210.

[8] 陈晓红,宋怀河.多壁碳纳米管填充丁苯橡胶复合材料的研究[J].新型炭材料,2004,19(3):214-218.

[9] 杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2005.

[10] 潘岩,赵素合,李颀.增强HNBR的结构与性能[J].合成橡胶工业,2009,32(3):232-237.

[11] 薛广智,谢其昌.橡胶磨耗的机理[J].合成橡胶工业,1984,5(2):21-30.

[12] PAW LOWSKI,DICK J.Viscoelastic characterization of rubber with a new dynamic mechanical tester[J].Rubber World,1992,206(3):37-39.

[13] 王贵一.RPA2000橡胶加工分析仪在橡胶研究中的应用[J].特种橡胶制品,2001,22(1):56-62.