镁合金表面APS法制备ZrB2-ZrC基复合涂层

高培虎,曹思婷,郭永春,吴永兴,董淑萍

(1.西安工业大学 材料与化工学院,西安 710021;2.中国人民解放军驻616厂军代室,大同 037036;3.北方通用动力集团有限公司,大同 037036)

镁合金表面APS法制备ZrB2-ZrC基复合涂层

高培虎1,曹思婷1,郭永春1,吴永兴2,董淑萍3

(1.西安工业大学 材料与化工学院,西安 710021;2.中国人民解放军驻616厂军代室,大同 037036;3.北方通用动力集团有限公司,大同 037036)

摘要:针对镁合金抗烧蚀性差的问题,采用高能等离子喷涂在AZ91镁合金表面引入NiCoCrAlTaY过渡层后制备复合结构陶瓷涂层.复合陶瓷抗烧蚀层结构设计为小颗粒的SiC和ZrO2填充于大粒径的ZrB2和ZrC颗粒周围的四组元复合结构.采用球磨机械混合的方法将平均粒径为10 μm的ZrB2和ZrC粉末及平均粒径为1 μm的SiC和ZrO2粉末混合均匀,形成1 μm小颗粒的SiC和ZrO2均匀填充于10 μm粒径的ZrB2和ZrC颗粒的混合结构粉末作为喷涂粉末,通过大气等离子喷涂方法在46.5 kW功率条件下制备复合结构陶瓷涂层.研究结果表明:复合陶瓷层内部组织为小尺寸的SiC和ZrO2填充于大粒径的ZrB2和ZrC颗粒的四组元复合结构,达到四元复合结构的设计,涂层内部颗粒发生明显的扁平化,涂层显微硬度达到1 311 kgf·mm-2.通过X射线衍射分析发现在涂层制备过程中粉末没有发生明显的相结构改变,透射电子显微镜微区分析表明在ZrB2和ZrC大颗粒交界处出现B2O5Si非晶环带玻璃相的亚稳结构,有利于抗烧蚀性的提高.

关键词:镁合金;复合陶瓷;涂层;等离子喷涂;玻璃相

镁的密度为1.74 g·cm-3,是金属材料中密度最小的元素,镁合金具有优异的比强度和比刚度,在零部件轻量化方面具有广阔的应用前景,因而备受关注[1-2].然而其耐腐蚀性、耐高温性能和抗烧蚀性较差,限制了其在工业中的大范围应用[3].

近年来,抗烧蚀材料广泛应用于航空、航天等高温部件中[4-6].按照烧蚀机理可将抗高温烧蚀材料分为熔化型、升华型和碳化型三种类型[7-9].高温、超高温陶瓷材料是常用的熔化吸热型抗烧蚀材料.而常用的制备方法为压力烧结、微波烧结和等离子烧结等[10-14].文献[8]研究金属Zr的添加对热压烧结ZrB2/ZrC/SiC 超高温陶瓷的性能改善有利,能提高超高温陶瓷的密度、弯曲强度、断裂韧性与烧蚀性能.文献[11]研究了微波烧结、等离子烧结等先进烧结方法对ZrB2陶瓷烧结特性的影响,发现微波烧结、等离子烧结可显著降低陶瓷块体的烧结温度.文献[13]研究了ZrO2的添加对ZrB2-SiC复合材料中ZrB2生长机制的影响,发现ZrO2的添加对ZrB2复合陶瓷的生长起促进作用.采用特种烧结方法可促进高温陶瓷的成型,但采用这类方法制备形状复杂、尺寸较大的工件比较困难.而等离子喷涂焰流中心温度可以达到10 000 K[14-16],可熔融大部分难熔金属、陶瓷材料,这为结构复杂工件的超高温陶瓷制备带来了可能.如文献[17]采用等离子喷涂方法在C/SiC复合材料表面制备ZrC、SiC复合陶瓷涂层,提高C/SiC复合材料的抗烧蚀性.镁合金耐热性差,与陶瓷之间的热物理性能差异较大,而在镁合金和陶瓷层之间引入熔点相对较高的金属作为过渡层将有效调和与缓解镁合金基体与陶瓷层之间的热物理性能差异.

因此,本研究针对镁合金耐烧蚀性能差的现状,拟采用等离子喷涂方法在镁合金表面利用金属基合金过渡层再制备ZrB2和ZrC为主体的复合结构陶瓷涂层.

1实验材料与方法

1.1试验材料

基体材料:AZ91镁合金,其具体质量组成为9%Al、0.8%Zn、0.3%Mn,余量为Mg.

涂层材料:为避免在涂层制备和使用过程中因为超高温陶瓷材料与AZ91镁合金基体的热物理性能差异巨大而出现开裂的可能,采用NiCoCrAlTaY作为粘结层材料,引入一层过渡层.NiCoCrAlTaY粉末的具体质量组成为43.9%Ni,23%Co,20%Cr,8.5%Al,4%Ta和0.6%Y.

复合结构陶瓷采用ZrB2、ZrC、ZrO2和SiC四种陶瓷材料作为原始材料,通过球磨破碎的方式将ZrB2、ZrC粉末破碎成平均粒径为10 μm的粉末,SiC、ZrO2破碎成平均粒径为1 μm的粉末.将破碎好的平均粒径为10 μm的ZrB2、ZrC粉末与平均粒径为1 μm的SiC、ZrO2粉末作为原材料,按照表1中的组成比例通过球磨机混合成ZrB2/ZrC/SiC/ZrO2复合陶瓷喷涂粉末.

表1 ZrB2/ZrC/SiC/ZrO2四元复合结构陶瓷组成

1.2涂层制备

在AZ91镁合金表面用300目以下的刚玉砂轻微喷砂,去除镁合金表面的氧化皮及有机物杂质,并对镁合金表面起到一定的粗化作用.然后采用超音速火焰喷涂(High Velocity Oxgen-Fuel Spray:HVOF)方法制备NiCoCrAlTaY粘结层,设备型号:CH-2000,工艺参数见表2.

采用大气等离子喷涂(Atmospheric Plasma Spray,APS)方法制备复合结构陶瓷层,使用北京航天振邦有限公司生产的ZB80型等离子喷涂设备,采用氩气和氢气混合等离子喷涂,具体工艺参数见表3.

表2 超音速火焰喷涂粘结层工艺参数

表3 等离子喷涂陶瓷层工艺参数

1.3分析及表征

采用TESCAN VEGA-II型扫描电镜分析粉末及涂层的组织结构,用能谱分析涂层中元素的分布及含量,JEM-200CX型透射电镜分析涂层的微观组织结构.用XRD-6000型X射线衍射仪分析粉末及涂层的相结构,管电压为40 kV,管电流为30 mA.扫描范围10°~80°,扫描速度5 (°)·min-1.采用402MVD数显显微维氏硬度计测试涂层的显微硬度,载荷为300 gf,保持载荷时间为30 s.

2结果与讨论

图1为原始粉末及涂层的相结构.从涂层相结构的分析可以看出,涂层的相结构组成为六方相的ZrB2(h-ZrB2)、立方相的ZrC(c-ZrC)、α型SiC(α-SiC)和四方型ZrO2(T-ZrO2),涂层中的相结构组成与原始粉末中的相结构组成一致,混合粉末、复合涂层在制备过程中没有相结构的明显改变.

涂层中ZrB2的衍射峰较混合粉末中的衍射峰弱化,ZrO2的衍射峰较混合粉末中的衍射峰强化,说明在等离子喷涂过程中ZrB2发生氧化,新形成的ZrO2对涂层中的ZrO2衍射峰起到增强作用.涂层与混合粉末中ZrC、SiC衍射峰基本相当.ZrB2的氧化行为可解释为

2ZrB2+5O2→2ZrO2+2B2O3

(1)

图1 原始粉末及涂层的相结构

图2为ZrB2/ZrC/SiC/ZrO2复合涂层的显微组织结构.从涂层的断面组织可以看出在AZ91镁合金表面NiCoCrAlTaY粘结层与AZ91基体、ZrB2/ZrC/SiC/ZrO2复合陶瓷涂层结合良好,无明显缺陷与裂纹.粘结层厚度约120 μm,复合陶瓷层厚度约200 μm.涂层无明显的大气孔与未结合区,但是从局部放大的组织(图2(c))观察发现涂层内部融化的大颗粒之间存在着尺寸小于1 μm的小气孔,且小气孔与小颗粒位置对应,可能是ZrB2、SiC氧化过程中产生的CO2气体未能及时排出形成的小气孔.另外ZrB2、ZrC大颗粒之间未结合区也可能形成气孔.从断面组织分析,存在的小气孔为封闭孔,对涂层的耐热性能是有利的,因为封闭孔洞的存在可进一步地减小固体材料的热导率,从而提高其耐热性能[15-16].

ZrB2/ZrC/SiC/ZrO2复合陶瓷涂层中陶瓷颗粒的分布是以ZrB2、ZrC为主体,并且呈现层状分布,层厚度为4~5 μm,与粉末中的近球形不同,主要是等离子喷涂的沉积特性[12,14-16]所致.在等离子喷涂沉积过程中ZrB2、ZrC熔化以后在撞击基体的过程中扁平化铺展,铺展后涂层呈现层状特性[15-16].在ZrB2、ZrC颗粒之间填充着小颗粒的SiC、ZrO2,这两种小颗粒仍然保持近球形的特征,这主要是因为SiC、ZrO2小颗粒熔化以后在与ZrB2、ZrC熔化颗粒共同撞击基体的过程,熔融的SiC、ZrO2小颗粒惯性较小,变形量非常小,或者基本不变形,因而近球形结构得以保留.与初始设计的结构相比较而言,ZrB2/ZrC/SiC/ZrO2复合陶瓷涂层中大颗粒、小颗粒的分布与设计相符,而颗粒熔化后的形状发生变化,复合涂层结构与设计基本相符.

图2 ZrB2/ZrC/SiC/ZrO2复合涂层的显微组织

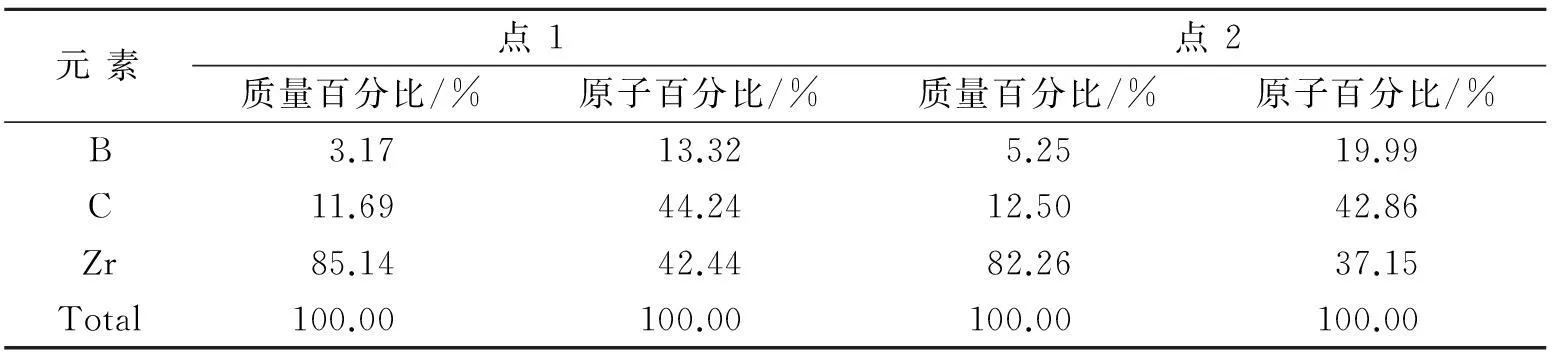

图3为涂层局部的能谱分析,白色区域采样点为点1,灰色区域采样点为点2,两个位置的元素组成及含量见表4.

图3 ZrB2/ZrC/SiC/ZrO2复合涂层的EDS能谱分析

两个区域都是以Zr元素为主,其中白色区域含C较多,ZrC含量较多,而灰色区域含B较多,主要为ZrB2,而其他成分SiC颗粒较小,点分析很难准确测定元素含量.因此,通过元素的X光微区 (Energy Dispersive Spectrometer,EDS)分析可以定性地判定元素的基本分布情况为ZrB2、ZrC颗粒为主体.通过硬度测试发现涂层平均硬度达到1 311 kgf·mm-2.

图4为ZrB2/ZrC/SiC/ZrO2复合涂层的透射电子显微镜(Transmission electron microscope,TEM)组织分析.大颗粒在透射制样过程中脱落,但基本形状依然可以分辨出,其形貌为近球形.在大颗粒和小颗粒之间形成了一层非晶层组织,衍射分析结果为B2O5Si非晶衍射环,如图4(b)所示.所形成的非晶层总量较少,在X射线衍射(X-Ray Diffraction,XRD)衍射结果中未出现相应的非晶胞特征.图4(c)为小颗粒的衍射斑点,经衍射斑点分析为α-SiC小颗粒晶体与T-ZrO2小颗粒晶体,其分布特征为SiC小颗粒与ZrO2小颗粒分布在大颗粒周围,且在大颗粒与小颗粒之间形成B2O5Si非晶薄层,厚度约200 nm.

在XRD检测结果中未发现B2O5Si相,但在TEM选区衍射结果分析中发现B2O5Si相的存在,说明其生成的量较少.B2O5Si相应该是B2O3与SiO2在熔融状态下反应形成的产物,其中B2O3是ZrB2的氧化产物,而SiO2是SiC的氧化产物,其形成过程可用式(1)和式(2)解释,而B2O3与SiO2通过式(3)反应生成B2O5Si相.

SiC+2O2→SiO2+CO2

(2)

B2O3+SiO2→B2O5Si

(3)

新形成的B2O5Si玻璃相可以在较宽温度范围内介稳存在,可吸收大量的热量.因此ZrB2/ZrC/SiC/ZrO2复合陶瓷涂层在使用过程中可耐高温并吸收大量的热量,起到很好的炕烧蚀效果[10-13,17],其抗烧蚀能力有待后续研究进一步验证.

表4 EDS分析元素分布

图4 ZrB2/ZrC/SiC/ZrO2复合涂层的TEM

3结 论

1) 通过等离子喷涂方法在AZ91镁合金表面的NiCoCrAlTaY过渡层上制备出直径约10 μm的ZrB2、ZrC大颗粒为主,直径约1 μm的SiC、ZrO2小颗粒填充的复合结构陶瓷涂层.

2) ZrB2/ZrC/SiC/ZrO2复合陶瓷涂层内部ZrB2、ZrC大颗粒周围形成玻璃相B2O5Si非晶层.

3) ZrB2/ZrC/SiC/ZrO2复合陶瓷涂层的平均显微硬度达到1 311 kgf·mm-2.

参 考 文 献:

[1]BROWN R.Kouilou Magnesium Project Set for Success[J].Light Metal Age,2004,62(7):40.

[2]郭永春,王艳山,彭渝丽,等.冷却速度对Mg-9Gd-3Y 合金铸态组织与性能的影响[J].稀有金属,2015,39(5):392.

GUO Yongchun,WANG Yanshan,PENG Yuli,et al.Microstructure and Properties of As-cast Mg-9Gd-3Y Alloy with Different Cooling Rates[J].Chinese Journal of Rare Metals,2015,39(5):392.(in chinese)

[3]YANG Z,LI J P,ZHANG J X,et al.Review on Research and Development of Magnesium Alloys[J].Acta Metallurgica Sinca,2008,21(5):313.

[4]高守臻,魏化震,李大勇,等.烧蚀材料综述[J].化工新型材,2009,37(2):19.

GAO Shouzhen,WEI Huazhen,LI Dayong,et al.Review on Ablative Materials[J].New Chemical Materials,2009,37(2):19.(in Chinese)

[5]PETLA H,RENOVA E P,BRONSON A,et al.A Computational Analysis of a ZrO2-SiO2Scale for a ZrB2-ZrC-r Ultrahigh Temperature Ceramic Composite System[J].Journal of the European Ceramic Society,2010,30(11):2407.

[6]RANGARAJ L,DIVAKAR C,JAYARAM V.Fabrication and Mechanisms of Densification of ZrB2-based Ultra High Temperature Ceramics by Reactive Hot Pressing[J].Journal of the European Ceramic Society,2010,30(1):129.

[7]武海棠,魏玺,于守泉,等.整体抗氧化C/C-ZrC-SiC 复合材料的超高温烧蚀性能研究[J].无机材料学报,2011,26(8):852.

WU Haitang,WEI Xi,YU Shouquan,et al.Ablation Performances of Multi-phased C/C-ZrC-SiC Ultra-high Temperature Composites[J].Journal of Inorganic Materials,2011,26(8):852.(in Chinese)

[8]韩杰才,李金平,孟松鹤,等.金属添加对ZrB2/ZrC/SiC超高温陶瓷性能的影响[J].中国有色金属学报,2005,15(2):102.

HAN Jiecai,LI Jinping,MENG Songhe,et al.Effect of Metal Addition on Properties of ZrB2/ZrC/SiC Ultrahigh Temperature Ceramics[J].The Chinese Journal of Nonferrous Metals,2005,15(2):102.

(in Chinese)

[9]赵丹,张长瑞,张玉娣,等.反应法制备硼化锆耐超高温涂层[J].无机材料学报,2011,26(9):902.

ZHAO Dan,ZHANG Changrui,ZHANG Yudi,et al.Reactive Preparation and Properties of ZrB2Coating[J].Journal of Inorganic Materials,2011,26(9):902.(in Chinese)

[10]SAVINO R,FUMO M D S,MASO A D,et al.Arc-jet Testing of Ultra-high Temperature Ceramics[J].Aerospace Science & Technology,2010,14(3):178.

[11]GHASALI E,PAKSERESHT A,SAFARI-KOOSHALI F,et al.Investigation on Microstructure and Mechanical Behavior of Al-ZrB2Composite Prepared by Microwave and Spark Plasma Sintering[J].Materials Science & Engineering A,2015,627:27.

[12]GUO W M,ZHANG G J.Oxidation Mechanism and Resistance of ZrO2-SiC Composites[J].Journal of European Ceramic Society,2010,30:2387.

[13]郝桂亮,徐强,朱时珍,等.ZrO2对ZrB2-SiC复合材料中ZrB2生长机制的影响[J].兵工学报,2008,29(8):940.

HAO Guiliang,XU Qiang,ZHU Shizhen,et al.Effect of ZrO2on Growth Mechanism of ZrB2in ZrB2-SiC Composites[J].Acta Armamentarii,2008,29(8):940.(in Chinese)

[14]陈进武,李强,张玉叶,等.等离子喷涂纳米结构Zr02陶瓷涂层的工艺研究[J].热加工工艺,2008,37(1):67.

CHEN Jinwu,LI Qiang,ZHANG Yuye,et al.Research on Process of Plasma-sprayed Nano-structured ZrO2Ceramic Coatings[J].Hot Working Technology,2008,37(1):67.(in Chinese)

[15]LI Y,LI C J,YANG G J,et al.Relation Between Microstructure and Thermal Conductivity of Plasma-sprayed 8YSZ Coating[J].International Journal of Modern Physics B,2010,24(15/16):3017.

[16]LI C J,WANG W Z.Quantitative Characterization of Lamellar Microstructure of Plasma-sprayed Alumina Coating by Visualization of Voids Distribution[J].Materials Science and Engineering A,2004,386(1/2):10.

[17]XIANG Y,LI W,WANG S,et al.Ablative Property of ZrC-SiC Multilayer Coating for PIP-C/SiC Composites under Oxy-acetylene Torch[J].Ceramics International,2012,38(4):2893.

(责任编辑、校对潘秋岑)

Preparation of ZrB2-ZrC Based Composite Coatings on the Surface of Magnesium Alloy Through Atmospheric Plasma Spray

GAOPeihu1,CAOSiting1,GUOYongchun1,WUYongxing2,DONGShuping3

(1.School of Materials and Chemical Engineering,Xi’an Technological University,Xi’an 710021,China;2.PLA Representative Office in Factory No.616,Datong 037036,China;3.Northern General Power Group Co.,Ltd.,Datong 037036,China)

Abstract:Composite ceramic coatings of ZrB2,ZrC,SiC and ZrO2 were prepared on the surface of AZ91 magnesium alloy,with NiCoCrAlTaY bonding coat,through atmospheric plasma spray to improve the thermal ablation resistance.Great particles of ZrB2 and ZrC surrounded with SiC and ZrO2 small particles were designed as the composite ceramic structure.ZrB2 and ZrC powders with mean particle size of 10 μm and ZrO2 and SiC powders with mean particle size of 1 μm were mixed uniformly through ball milling.The mixed powders with 10 μm ZrB2 and ZrC particles surrounded with 1 μm ZrO2 and SiC particles were selected as feed stocks to be deposited on the surface of AZ91 magnesium alloy through atmospheric plasma spray with the arc power of 46.5 kW.It was found that the composite ceramic coatings were composed of ZrB2 and ZrC particles surrounded with ZrO2 and SiC particles which confirmed the original design.The ZrB2,ZrC,ZrO2 and SiC particles were flattened in the composite ceramic coatings.The micro-hardness of the composite ceramic coating reached 1 311 kgf·mm-2.There were no obvious phases changed during the deposition of composite ceramic coatings through XRD analysis.There were B2O5Si metastable structures of amorphous glass phases formed in the boundaries of ZrB2 and ZrC particles surrounded with ZrO2 and SiC particles through transmission electron microscope(TEM) analysis,which would be helpful to better thermal ablation resistance.

Key words:magnesium alloy;composite ceramic;coating;atmospheric plasma spray;glass phase

DOI:10.16185/j.jxatu.edu.cn.2016.04.009

收稿日期:2016-01-02

基金资助:国家基础研究计划(2012CB619602-2;2012CB619602-3);国家自然科学基金项目(51401155;51201120);陕西省教育厅专项研究计划(2012JC13)

作者简介:高培虎(1979-),男,西安工业大学讲师,主要研究方向为表面工程、复合材料.E-mail:tigergaopei@163.com.

文献标志码:中图号:TG174A

文章编号:1673-9965(2016)04-0304-06