QT280拖挂式牵引机牵引轮结构分析与优化

刘竹丽,周 浩,侯东红

QT280拖挂式牵引机牵引轮结构分析与优化

刘竹丽1,周浩1,侯东红2

(1.郑州大学 机械工程学院,河南 郑州 450001; 2.河南电力博大科技有限公司, 河南 郑州 450001)

摘要:论述了牵引机的基本组成结构及其工作原理,以牵引轮为研究对象,对牵引轮上的载荷进行计算,最后运用ANSYS有限元分析软件对牵引轮进行静力分析,并结合牵引机的实际工作情况,提出改进方案,优化设计后的牵引轮最大应力降低28.9%,最大位移降低23.8%,优化效果显著.

关键词:拖挂式牵引机;ANSYS;拉力计算;静力分析;优化设计

0引言

架线施工是输电线路建设中最为关键的工序之一,在架线施工中,通常采用牵引机放线,张力机拉紧导线.相对于人工放线,这两种机械设备配合使用不仅可以提高工程进度,还可以保证施工质量[1].

目前牵引机的研究主要集中在轻量化、智能化、设备可靠性等方面[2-3].架线施工的环境非常恶劣,牵引作业时工作强度高、设备自重大.因此对牵引机的可靠性要求很高.在实际工作过程中,出现过牵引轮筒体变形过大,结构损坏的情况.笔者以牵引轮为研究对象,运用ANSYS有限元分析软件对牵引轮进行静力分析,得到笛卡尔坐标系和柱坐标系下牵引轮的应力、线位移和扭转位移情况,然后与牵引轮实际出现过的损坏情况对比,最后结合牵引轮的制造工艺,制定优化方案,在不增加牵引轮重量的基础上提高牵引轮的强度和刚度,从而提高牵引机工作可靠性.

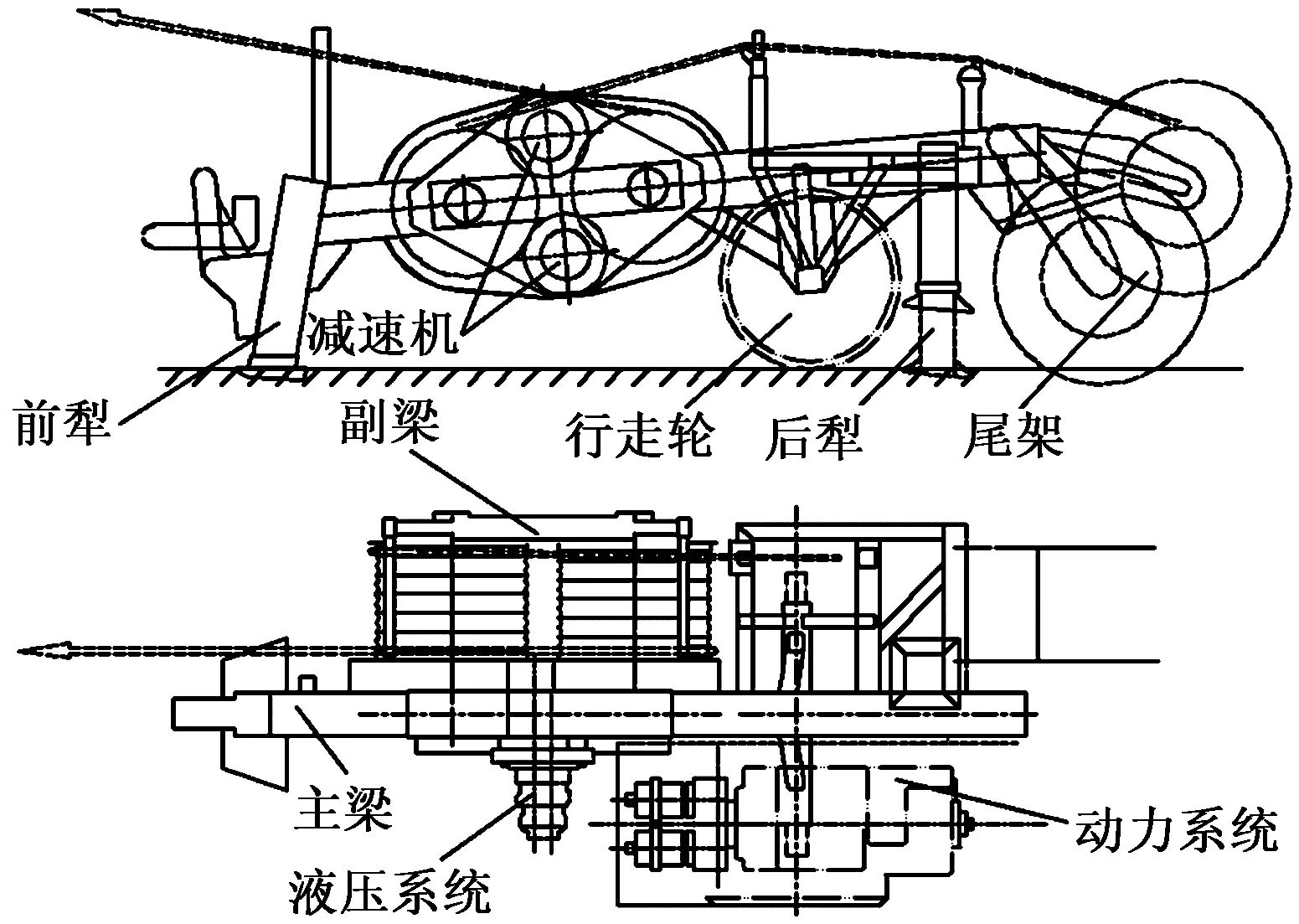

1牵引机工作原理

QT280拖挂式牵引机是河南电力博大科技有限公司研发的一款用于大跨越、山区、丘陵地形的500 kV四分裂成220 kV双分裂LGJ-800及以下导线的架线施工设备.该设备主要由主梁、副梁、牵引轮、前犁、后犁、液压系统和动力系统等组成[4],牵引机结构简图如图1所示.其中,牵引轮安装在主梁和副梁之间,由牵引轮筒体、套管、轴承座等组成,每个牵引轮筒体上均有11个轮槽,牵引轮结构布置如图2所示.该牵引机最大持续牵引力为250 kN,相应的牵引速度为2.5 km/h,发动机提供整机的牵引动力,驱动液压马达带动两个减速机,减速机的输出齿轮带动牵引轮上的大齿圈,从而驱动牵引轮转动.在进行牵引作业时,首先调节前犁、后犁高度,使行走轮悬空,钢丝绳通过进线机构绕进牵引轮2的第1个轮槽,然后顺次交替进出牵引轮1和牵引轮2的轮槽,最后从牵引轮1的第11个轮槽绕出,绕出的钢丝绳通过出线机构绕卷到尾架上的线盘上.牵引作业结束后,降低前犁、后犁高度,使行走轮与地面接触,进行转场作业.

图1 牵引机结构简图

图2 牵引轮结构布置图

2牵引轮静力分析

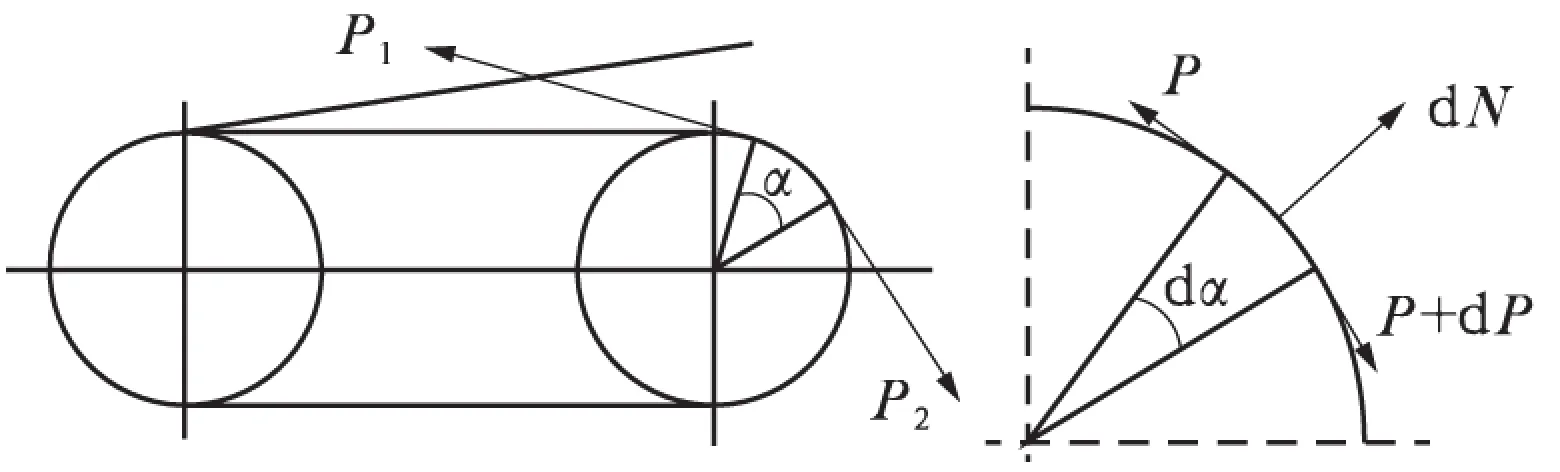

2.1牵引轮载荷计算[5-7]

钢丝绳上的拉力是逐渐变小的,为了更精确地模拟钢丝绳对轮槽上的作用力,现将钢丝绳与牵引轮轮槽的包络区域分为3等份,每等份的包角为α,如图3所示.

图3 钢丝绳牵引力计算

如图3所示,以牵引轮2上的第1圈轮槽为例,假设dα是包角α上的微弧段.

(1)

(2)

(3)

(4)

(5)式中:i为钢丝绳与轮槽包角的等分数,i=1,2,3;μ为钢丝绳和轮槽间的摩擦系数;qi为第i等分包角上钢丝绳对轮槽面的平均单位面积压力,N/m2;Ds为牵引轮槽底直径,mm;ds为钢丝绳直径,mm.

根据上述计算公式可以计算出每一圈钢丝绳牵引力P1、P2、P3、P4,每等分轮槽面上的压强q1、q2、q3,钢丝绳张紧时产生的摩擦扭矩为T.

2.2实体建模和网格划分

牵引轮筒体和轴承座的材料不同,且工作时无相对运动,因此采用过盈配合[8],两个套管焊接在轴承座上,在建模时直接将三者建成一个整体.牵引轮筒体上的大齿圈简化为以齿根圆直径代表的光滑表面.牵引轮模型选用Solid45单元,施加扭矩的刚性节点选用Mass21单元,采用自由网格划分,共计533 804个节点,315 098个四面体单元.

2.3载荷及约束施加

由于钢丝绳首先绕上牵引轮2,并且钢丝绳的牵引力逐渐减小.因此,牵引轮2上所受的作用力比牵引轮1上所受的作用力大,在有限元分析时,只对牵引轮2进行静力分析.牵引轮是由减速机上的齿轮驱动牵引轮上的大齿圈转动的,在此,仅建立两个轮齿模拟施加驱动齿轮啮合产生的载荷,即在大齿圈齿轮的啮合面和齿顶面上分别施加均布压力来模拟减速机的输出扭矩.牵引轮还受到钢丝绳张紧时对轮槽面施加的均布压力,以及钢丝绳张紧产生的摩擦扭矩.

在有限元分析软件ANSYS中,扭矩的施加有直接法和间接法两种.间接法是根据圆柱面的直径,将扭矩转换成切向力,然后将切向力施加到节点上[9];直接法是通过CERIG命令生成一个刚性区域,然后对刚性节点直接施加扭矩[10].牵引轮剖视图及施加载荷后的模型如图4所示.根据牵引轮的实际工作方式,需要对牵引轮轴承座的内孔施加全约束.

图4 模型剖视图及加载

2.4计算结果及分析

2.4.1牵引轮应力计算结果及分析

图5为牵引轮应力云图.由分析可得牵引轮上的最大应力约为90 MPa,出现在牵引轮筒体与轴承座的接触区域.钢丝绳与牵引轮筒体接触区域上的最大应力约为60 MPa,沿圆周方向分布,牵引轮其余各部位的应力均较小.

图5 牵引轮应力云图

轴承座材料为45#钢,经正火处理后,屈服极限σs为360 MPa,抗拉强度σb为650 MPa;牵引轮筒体材料为35CrMoAlA,调质、氮化后,屈服极限σs为850 MPa,抗拉强度σb为1 000 MPa;套管为20#钢,屈服极限σs为250 MPa,抗拉强度σb为400 MPa.根据DL/T 875—2004输电线路施工机具设计、实验基本要求,牵引机结构的屈服安全系数不小于1.75,断裂安全系数均不小于2.5,因此,牵引轮筒体、轴承座、套管的静强度均满足设计要求[11].

2.4.2牵引轮线位移计算结果及分析

图6为笛卡尔坐标系下的线位移云图.牵引轮上的最大位移为0.190 mm,出现在第二轮槽和第三个轮槽附近, 如图6(a)所示.从牵引轮x方向(沿牵引轮体径向方向,垂直于两套管中心连线)的位移云图可知,节点偏离原始位置的最大变形量为0.125 mm,轮廓最大变形量为0.167 mm,如图6(b)所示;y方向上(轴线方向沿牵引轮体径向,通过两套管中心的方向)节点偏离原始位置的最大变形量为0.119 mm,轮廓最大变形量为0.273 mm,如图6(c)所示;z方向上(沿牵引轮轴线方向)节点偏离原始位置的最大变形量为0.077 mm,轮廓最大变形量为0.08 mm,如图6(d)所示.以上表明在各载荷作用下,变形后的牵引轮筒体呈椭圆形.

图6 牵引轮线位移云图

2.4.3牵引轮扭转位移计算结果及分析

图7为柱坐标系下扭转位移云图.沿x方向(R)位移云图如图7(a)所示,筒体内凹变形最大处在第二轮槽和第三个轮槽附近,内凹变形量为0.181 mm,且内凹变形区较大,而外凸变形区较小,发生于牵引轮不受牵引绳作用的一侧,变形量也较小;沿y方向(θ)位移云图如图7(b)所示,筒体发生切向变形,最大值为0.071 mm;沿z方向位移云图如图7(c)所示,位移改变较小;扭转变形云图如图7(d)所示,摩擦扭矩沿z方向产生的最大扭转角为1.86°.在实际工作时出现过套管被扭断的情况,通过以上分析可以表明,在各载荷作用下,存在扭转变形,这种扭转变形可能导致套管被扭断.

图7 牵引轮的扭转位移云图

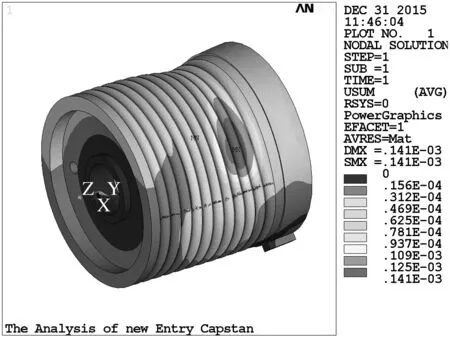

3优化设计

在实际施工中,牵引轮的第二个轮槽和第三个轮槽破坏的概率较高.由于牵引轮筒体和轴承座之间是热装的,装配难度比较大,同时考虑到不更改其它零部件的设计,现将靠近主梁的轴承座向内移30 mm,载荷和约束条件均与上述分析相同.优化设计后的牵引轮最大应力为62.8 MPa,如图8所示;最大位移为0.141 mm,如图9所示.

图8 优化后的应力云图

图9 优化后的位移云图

4结论

以ANSYS为平台对牵引轮进行了静力分析,得到了牵引轮应力云图、线位移云图及扭转位移云图.通过分析可得牵引轮的最大应力和最大位移均出现在第二个轮槽和第三个轮槽附近,与实际工作情况相符.然后对牵引轮进行结构优化,优化设计后的牵引轮最大应力降低28.9%,最大位移降低23.8%,优化效果显著.

参考文献:

[1]蒋平海. 张力架线机械设备和应用[M].北京:中国电力出版社,2004:33-36.

[2]许立太.SAQ-150牵引机智能化改造[D].兰州:兰州理工大学机电工程学院,2006:1-5.

[3]聂金宁.电缆牵引机关键零部件有限元分析与结构优化[D].济南:济南大学机械制造及自动化,2012:3-10.

[4]王慧,李刚炎,杨可森,等. 新型自驱式电缆牵引机关键技术研究[J].机床与液压,2007,35(7):8-10.

[5]濮良贵.机械设计[M].北京:人民教育出版社,1960:145-164.

[6]黄超胜,杨世锡,金红专,等.牵引卷筒磨损对钢丝绳和轴承的影响[J].起重运输机械,2006,21(8):63-65.

[7]聂金宁,王慧,付秀丽.新型电缆牵引机双摩擦卷筒应力分析与仿真[J].机械设计,2012,29(4):73-76.

[8]张琳娜. 精度设计与质量控制基础[M].北京:机械工业出版社,2011:3-43.

[9]刘竹丽,赵敏敏,马朋朋,等.基于ANSYS的斜齿轮副接触分析与可靠性分析[J].郑州大学学报(工学版),2015,36(2):6-9.

[10]龚曙光,谢桂兰,黄云清.ANSYS参数化编程与命令手册[M].北京:机械工业出版社,2009:227-234.

[11]国电电力建设研究所.输电线路施工机具设计、实验基本要求:DL/T 875—2004[S].北京:中国电力出版社,2004.

Finite Element Analysis and Optimization of QT280 Trailer-Tractor Entry Capstan

LIU Zhuli, ZHOU Hao, HOU Donghong

(1.School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China; 2.Henan Electric Power BODA Technology .Ltd.,Zhengzhou 450001, China)

Abstract:The basic structure and operating principle of the trailer-tractor are introduced. The loads on entry capstan are calculated. Then, the static analysis is obtained by large finite element analysis software ANSYS. Finally, in combination with with the actual working status, the improvement project is proposed. Compared with the former entry capstan, the maximum stress of new structure reduces 28.9% and the maximum displacement reduces 23.8%. The aim of optimization design is achieved.

Key words:trailer-tractor;ANSYS;tension calculation;static analysis;optimization design

收稿日期:2014-11-28;

修订日期:2015-03-19

基金项目:郑州市产学研合作促进计划项目(131PCXYY144)

作者简介:刘竹丽(1968—),女,河南灵宝人,郑州大学副教授,硕士,主要研究方向为机械强度及结构优化设计、虚拟样机技术、CAD/CAE/CAM集成等,E-mail:zhuli_liu@126.com.

文章编号:1671-6833(2016)01-0079-05

中图分类号:TH132.4

文献标志码:A

doi:10.3969/j.issn.1671-6833.201411034

引用本文:刘竹丽,周浩,侯东红.QT280拖挂式牵引机牵引轮结构分析与优化[J].郑州大学学报(工学版),2016,37(1):79-83.