挤压机主减速箱轴承故障分析及对策

张 鑫 陈 峰 苏志忠 戴风涛(中油股份独山子石化分公司研究院,新疆 独山子 833699)

挤压机主减速箱轴承故障分析及对策

张 鑫 陈 峰 苏志忠 戴风涛

(中油股份独山子石化分公司研究院,新疆 独山子 833699)

摘 要:通过振动、磨损与润滑状态监测,分析机组的异常工作状态,确定了挤压机主减速箱内滚动轴承的故障,同时说明了故障原因,给出解决方案。并且通过大检修对该故障进行了验证,说明了状态监测工作对设备的必要性。

关键词:挤压机;状态监测;轴承;故障分析;验证

某石化公司乙烯厂聚烯烃一联合车间成立于2009年11月14日,由30万t/a高密度聚乙烯装置、60 万t/a全密度聚乙烯装置和55万t/a聚丙烯装置联合组成。

挤压机是聚丙烯产品后处理单元中最重要的设备,其能否正常、平稳的工作关系到整个装置的正常生产情况,因此,保证挤压机安全、稳定、长周期的运行是十分必要的,不仅要靠装置技术人员精心操作和维护,还需要状态监测人员对其进行精确的日常振动监测。挤压机主要技术参数如表1所示。

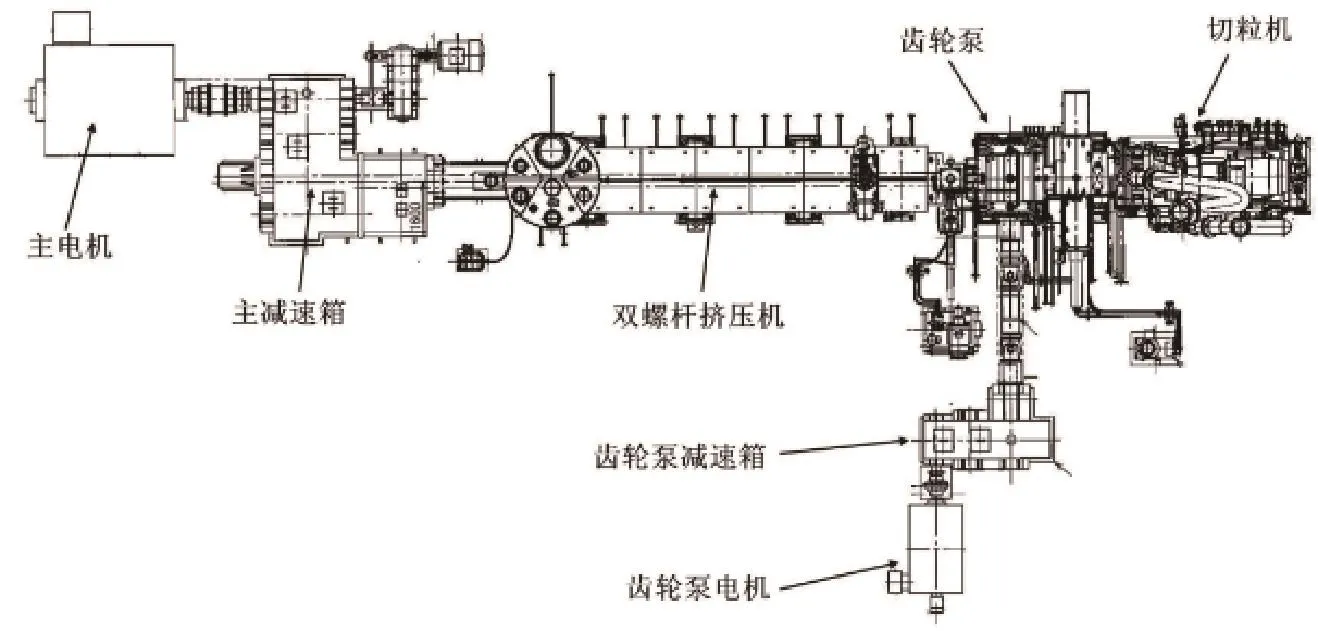

挤压机机组结构图如图1所示。

图1 挤压机机组结构图

表1 挤压机主要技术参数

一、监测与诊断

1.设备状态监测情况

2014年12月,聚烯烃一联合车间聚丙烯装置操作人员发现该挤压机主减速箱振动状态异常。2014年12月至2015年3月,对该机组进行振动状态监测,监测人员使用SKFAX便携式数采仪对挤压机主减速箱进行现场振动数据采集。主减速箱监测1#轴测点分布图如图2所示。监测数据如表2所示(备注:H—水平、V—垂直、A—轴向)。监测依据标准:SHS01003-2004《石油化工旋转机械振动标准》和SKF冲击标准。

2.设备磨损监测情况

同时,对该挤压机主减速箱进行了磨损与润滑监测与诊断。通过红外光谱、元素光谱和铁谱分析,具体监测结果如下。

(1)润滑油红外光谱监测分析

润滑油红外光谱监测数据如图3所示。

监测结果表明,挤压机主减速箱润滑油油品品质未见劣化趋势。

图2 减速箱测点分布图

表2 主减速箱振动状态监测数据表

图3 润滑油红外光谱分析图

(2)润滑油磨损元素监测分析

润滑油元素光谱监测数据如图4所示。

图4 挤压机主减速箱润滑油液中各元素含量趋势图

监测结果表明,在本次监测周期内,挤压机主减速箱润滑油液中,铬元素和硅元素增大,后逐渐降低。

(3)润滑油中磨粒监测分析

如图5、6,监测结果表明,在本次监测周期内,该机组主减速器润滑油中以正常磨粒为主,存在个别大粒径疲劳磨粒,少量严重滑动磨粒、切削磨粒及氧化物。

图5 35-A-4001/2015-02-02-01-066_3倍数:200光源:白、绿

图6 35-A-4001/2015-02-02-01-066_8倍数:500光源:白、绿

3.设备故障的诊断

(1)振动监测诊断分析

由于1#、2#测点处均有轴承,两处轴承的相关信息如表3所示。

表3 1#、2#测点处轴承相关信息表

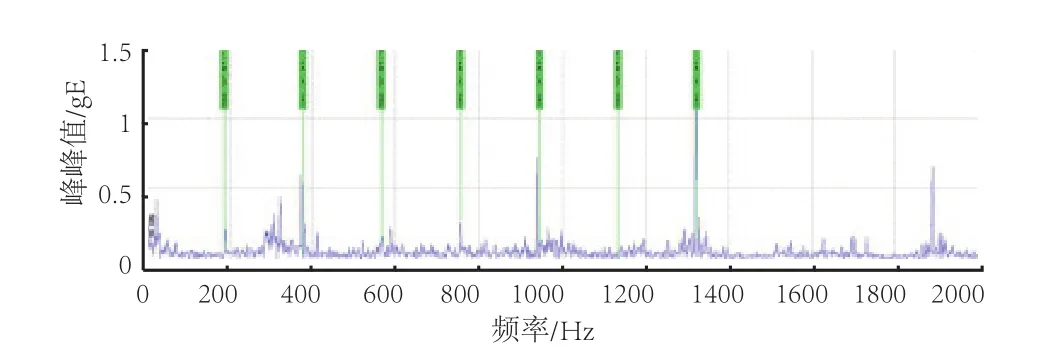

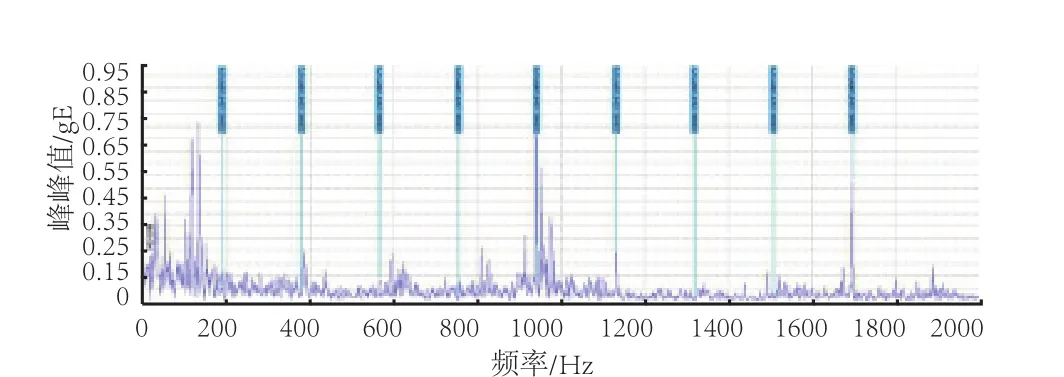

对挤压机主减速箱1轴进行振动频谱分析,2015 年1月15日,齿轮箱1轴1#、2#测点水平方向冲击频谱图如图7、8所示,齿轮箱1轴1#、2#测点水平方向冲击频谱如图9、10所示。由图7分析可知,1#测点主振频为轴承外圈故障频率及其2、5、6、9倍频;由图8分析可知,2#测点主振频为轴承外圈故障频率及其2、5、7倍频;由图9分析可知,1#测点主振频为轴承外圈故障频率及其2、5、6、9倍频;由图10分析可知,2#测点主振频为轴承外圈故障频率及其2、5、7倍频。

图7 齿轮箱1轴1#测点水平方向冲击频谱图

图8 齿轮箱1轴2#测点水平方向冲击频谱图

图9 齿轮箱1轴1#测点水平方向冲击频谱图

图10 齿轮箱1轴2#测点水平方向冲击频谱图

通过对挤压机主减速箱振动频谱分析,齿轮箱1轴1#、2#测点的冲击较大,主冲击频率为轴承外圈故障频率及其倍频,引起冲击的主要原因为轴承外圈故障。

(2)磨损及润滑监测诊断分析

润滑油红外光谱监测分析结果表明,挤压机主减速箱润滑油油品品质未见劣化趋势。润滑油品质非造成机组运行异常的原因。

润滑油磨损元素监测分析结果表明,在本次监测周期内,挤压机主减速箱润滑油液中污染元素铬元素和磨损硅元素含量在2014年11月前增加趋势明显,在11月达到最大值,后逐渐降低。润滑油中金属元素含量降低的原因是由于减速箱带有过滤系统,位于润滑油液取样口下游位置,作用是对润滑油进行过滤,保证润滑质量。所以在产生磨损初期,磨损元素含量增大,随着润滑油经过过滤系统重新注入机组,在后续取得的样品中的磨损元素会有一定的下降。而磨损元素中,硅元素含量增加现象表明,机组主减速箱油品可能曾受到外界杂质污染,极有可能造成机组轴承和齿轮部件产生三体摩擦磨损损伤。而铬含量增大,分析认为是由于轴承滚子磨损引起铬元素含量增大,造成机组轴承和齿轮部件产生二体摩擦磨损损伤。

润滑油中磨粒监测分析结果表明,在本次监测周期内,该机组主减速箱磨损严重程度在2014年11月前增加趋势明显,在11月达到最大值,后逐渐降低。降低的原因与元素光谱分析情况基本一致。异常磨粒以大粒径切削磨粒为主,尤以2015年3月磨损监测情况最为严重,磨粒形貌如图5、图6所示。此现象表明,该机组主减速器部分摩擦副可能发生较为严重的滑动、切削磨损损伤。

二、故障验证与讨论

1.故障的验证

为了验证前期监测与诊断分析的准确性,在2015 年4月35线挤压机停工检修期间,详细调查了机组的检修全过程。在检修过程中过程中发现,在主减速箱1轴的某个轴承外圈内侧发现一道明显划痕,现场验证的故障情况基本符合前期状态监测的诊断意见。

2.故障原因分析与讨论

通过采集振动数据进行分析,发现减速箱1轴的1#和2#测点在gE冲击值方面有明显的增大趋势,其中1#测点gE冲击值由3.1增大到5.3,而2#测点gE冲击值由4.8增大到6.3。而振动烈度并无明显变化。磨损监测情况基本与此一致。

由频谱数据监测结果来看,2014年12月28日至2015年3月3日期间,齿轮箱1轴1#、2#测点水平方向冲击频率为其轴承外圈故障频率及其倍频,导致该频率出现的原因可能是轴承外圈故障。引起该轴承外圈故障的原因可能是多种多样的,需要对其进行进一步分析才能了解故障原因。磨损元素光谱及磨粒定性铁谱分析结果也验证和确定上述缺陷的客观存在。

根据现场调研和查阅资料可初步确定,该轴承主要失效形式为卡伤或滚道压痕。该轴承上划痕可能与过大载荷、润滑不良、异物进入、轴承内外圈倾斜、轴上产生挠度、运输过程中受到冲击导致精度不良等几个因素有关。

过大载荷和润滑不良会引起轴承面积较大且无规律的磨损,但现场调研并未发现此现象;轴承内外圈倾斜和轴上产生挠度虽然会导致卡伤,但同时由于受力不均,会磨损轴承内最脆弱的保持架,但从现场调研结果来看,该轴承保持架并未出现相应磨损;而在加工和运输过程中,由于轴承必须平放,会导致轴承外圈内侧产生一道轴向划痕,在现场调研时未发现有轴向划痕,遂排除该可能。由于该划痕的位置特殊,恰好接触了轴承的滚子和外圈内侧,所以分析认为导致划痕产生的主要原因是坚硬异物的进入,使异物与滚子一起在轴承外圈内侧做圆周运动,将其划伤导致轴承损坏、振动和冲击值的增大。磨损监测元素光谱分析污染元素硅、磨损元素铬元素含量的异常变化,表明造成轴承异常磨损的来源及程度。

三、故障处理及对策

本次机组检修,根据设备故障检查及评估,对该挤压机主减速箱轴承故障,采取更换损坏的23060CC/ C3W33轴承的措施。

对后续挤压机的日常操作与维护,首先要对挤压机主减速箱1轴进行彻底清理,查找并整改其余可能导致振动、冲击增大的因素,例如磨损、腐蚀、载荷过大等。其次,进一步加强挤压机组振动与磨损的状态监测,实现机组状态维护与状态维修,确保机组安稳长周期运行。

四、结语

滚动轴承作为石化设备关键部件,也是其重要故障源之一。本文通过对CMP308型挤压机机组振动、磨损联合监测与诊断分析,及早发现了机组运行的异常现象,并在接下来的时间里对该机组进行持续的跟踪监测与诊断,确认了机组的故障类型与程度,为机组检修前的安全运行提供了及时准确的技术支持。

通过本案例可以看出,振动、磨损与润滑状态监测诊断技术在准确了解轴承的性能状态变化和及时发现潜在故障等方面起着非常重要的作用,可有效提高机械设备的运行管理水平及维修效能,从而显著提高经济效益。

参考文献:

[1]杨国安.滚动轴承故障诊断实用技术[M].北京:中国石化出版社,2012.

[2]李祉川、程以德等.化工厂机械手册[M].北京:化工工业出版社,1989.

[3]盛兆顺、尹琦岭等.设备状态监测与故障诊断技术及应用[M].北京:化工工业出版社,2003.

中图分类号:TH133.3

文献标识码:B

文章编号:1671-0711(2016)03-0068-04

收稿日期:(2016-01-04)