汽轮机振动超标故障分析及现场动平衡

闫志勇(中海石油化学股份有限公司,北京 100029)

汽轮机振动超标故障分析及现场动平衡

闫志勇

(中海石油化学股份有限公司,北京 100029)

摘 要:针对1#汽轮机更换4#轴瓦之后各瓦振动超标的现象,进行了详细的振动分析,并最终诊断为转子不平衡故障,经现场动平衡之后振动降到良好的水平。

关键词:汽轮机;轴瓦;振动;动平衡

一、设备概述

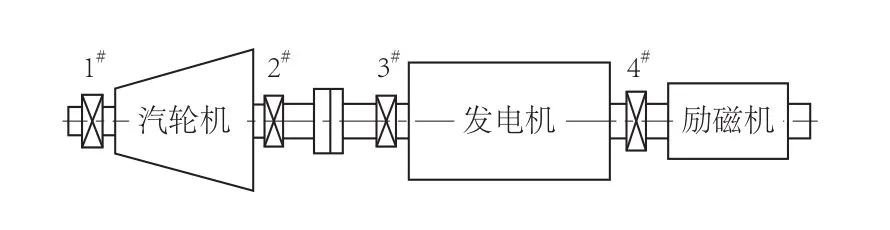

1#汽轮发电机组是型号为CN12 - 3.43/0.49的单抽凝汽式汽轮机,额定功率为12MW,由南京汽轮电机厂制造。机组共有4个轴承,其中:1#、 2#轴承支撑汽轮机转子,3#、4#轴承支撑发电机转子。汽轮机与发电机通过刚性联轴器连接,发电机与励磁机同轴连接。整个轴系支撑结构简图如图1所示。

图1 轴系结构简图

二、事故经过

1.更换4#轴瓦

自2005年8月测量振动以来,1#汽轮机4#瓦振动一直比较大,振动速度有效值保持在4~6mm/s之间,而ISO10816-1中同类设备的参考报警值为7.1mm/s有效值;振动位移保持在30~40μm之间,汽轮机振动经验报警值为50μm。而进入2007年之后振动速度有效值就一直超过6mm/s,且始终在6~7mm/s之间波动,十分接近报警值。其他几个轴瓦振动值则都在良好的水平。由于汽轮机组属于电厂的关键设备,对于整个公司的生产稳定有着异常重要的作用,于是利用2007年全厂设备大修机会,对汽轮机整个轴系进行了仔细的检查。

检查中发现4#瓦巴氏合金有一块约1cm2的剥落,旁边隐约可以看到一条裂纹,长度约为20mm。于是对4#瓦进行了更换,其他部分未做大的变动,只是重新调整了轴瓦的间隙及对中数据。

2.更换3#轴瓦

大修结束重新开车之后,4#瓦振动值稍有减小,再次降到6mm/s以下,检修效果仍旧不太理想。值得注意的是,此次检修之后其他几个轴瓦振动均有明显上升,其中3#瓦垂直方向的振动速度有效值达到了8mm/s以上,超过了报警值。在坚持开了一段时间未见好转之后,决定再次停车对几个轴瓦进行仔细检查。检查中发现3#轴瓦巴氏合金有大片的剥落现象。还有一个现象值得注意:脱开联轴器时发现柱销被卡死在销孔之内,很难取出。于是更换了3#轴瓦并对联轴器重新进行了对中,其他部位未做改动。

检修之后重新开车,升速过程中,经过一阶临界转速时振动超过了7μm的允许值,按照规定无法继续升速,于是将机组停下来再次检查轴瓦。此次检查,除了联轴器柱销仍旧很紧之外,轴瓦各项安装数据均在允许范围之内。另外检查滑销系统也未发现异常。检查之后重新开车,升速过程中振动仍旧超标。

三、事故分析及诊断

由于始终无法准确找到引起振动的最初源头,所以决定请专业检测机构对汽轮机振动事故进行系统的诊断和处理。

第三方检测机构技术人员到厂后,立即召开了一个简短的事故研讨会。我方技术人员对事故的整个经过进行了详细的描述,对方初步认为是换瓦之后机组发生了共振。于是立即着手进行汽机的升速试验,进行进一步的验证。第三方技术人员所使用的仪器为美国本特立公司208-P DAIU振动测试仪,速度传感器,分别测取机组1#~4#轴瓦垂直方向的振动。键相探头为成都昕亚科技有限公司生产的LK3型光电传感器。

1.第一次升降速试验

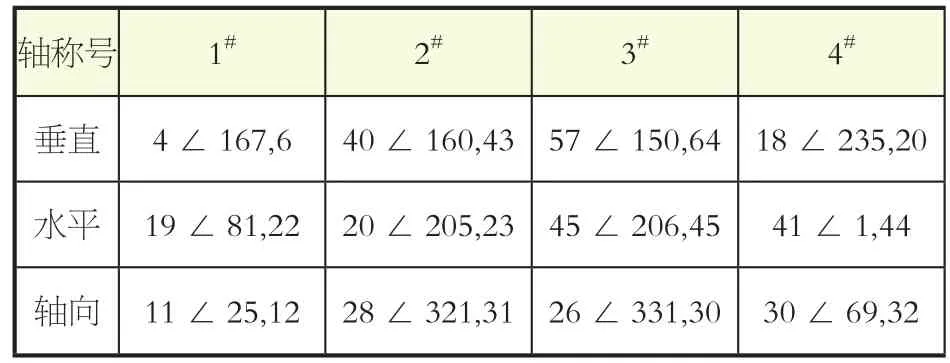

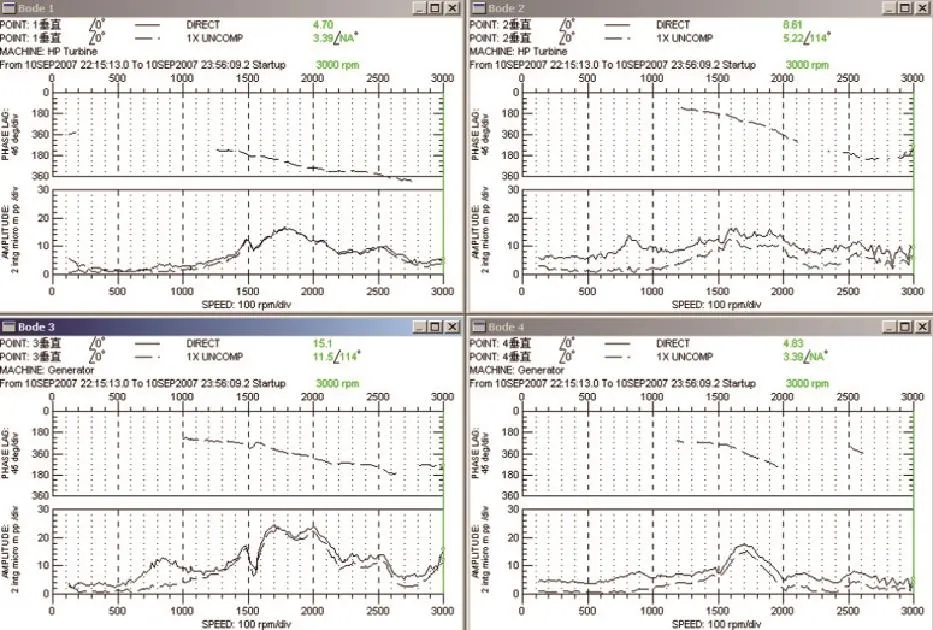

2007年9月9日,在机组升速过程中进行了振动检测。其中1#~4#轴瓦振动升降速波德图如图2。

图2 2007年9月9日1#~4#瓦升降速波德图

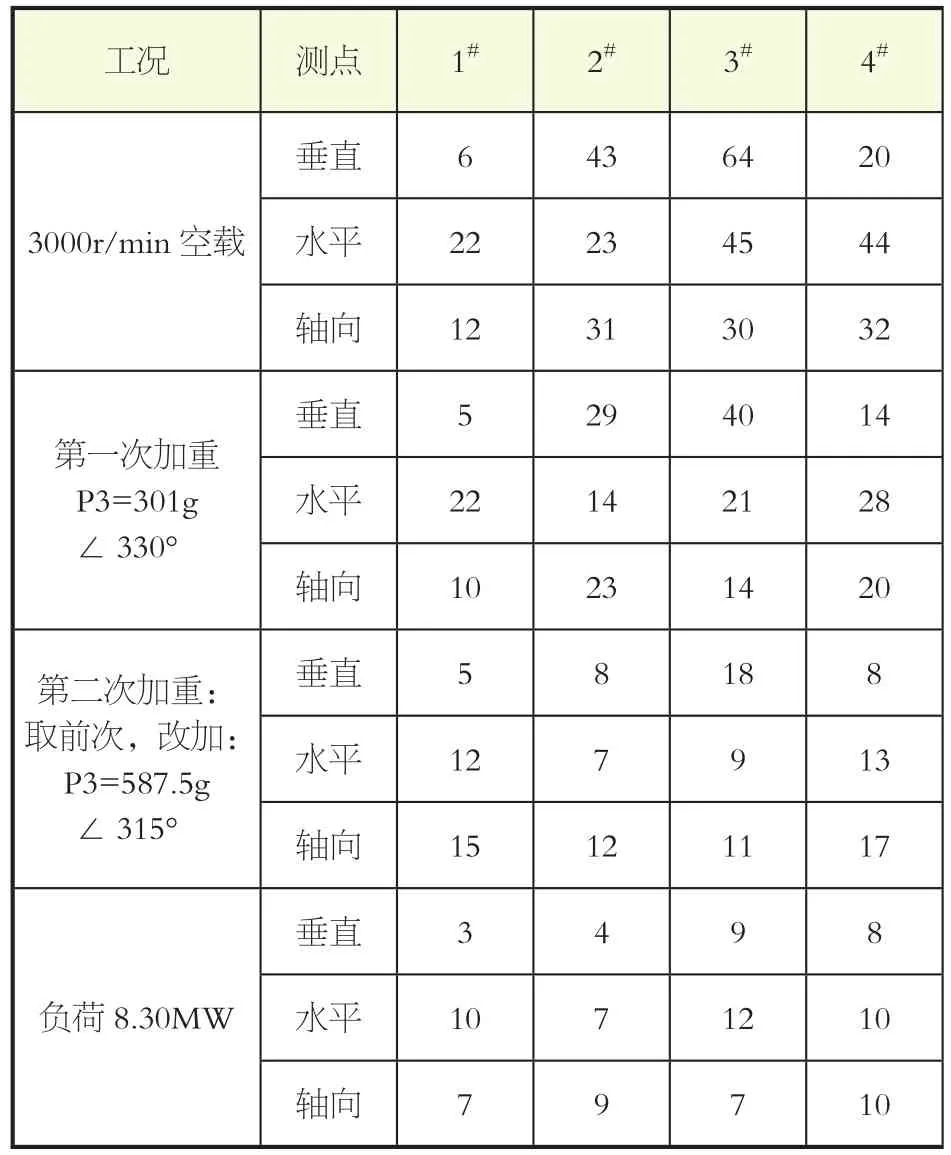

在机组达到额定转速3000r/min空载运行时,对机组几个轴瓦各方向振动进行了巡测,测试数据如表1。

表1 汽轮机组各测点3000r/min空载振动数据表μm∠deg,μm

空载时3#轴瓦垂直方向振动速度频谱图如图3,其振动速度的时域波形接近正弦曲线。

图3 空载时3#瓦振动速度频谱图

2.振动数据分析

从升降速各轴瓦波德图可以看出,机组在1500~1600r/min时达到了一阶临界转速,而设计时机组的一阶临界转速为1800r/min,说明轴系的刚度发生了变化。而从表1的各测点振动数据可以发现,2#、3#、4#测点振动较大,尤其3#垂直方向振动最大,达到了64μm,超过50μm的报警值,且频谱图中占优势的是转速的一倍频,时域波形也接近标准的正弦波,说明3#瓦振动性质为普通强迫振动。而其他几个测点的振动情况也与之非常接近。

3.诊断结论

由于更换4#轴瓦之后其它几个轴瓦测点振动也有明显上升,且转子动刚度发生了变化,轴瓦振动性质表现为普通强迫振动,结合以往的检修经历,做出了如下的诊断结论:1#汽轮机组振动超标事故原因为更换轴瓦之后改变了轴系的动刚度,导致了轴系的不平衡。

四、振动故障的处理

针对以上诊断结论,决定对电动机转子进行现场动平衡试验。现场共进行两次加重,之后各测点振动恢复到了良好的水平。动平衡过程及前后的振动数据如表2。

表2 1#机组动平衡过程及振动值表 μm

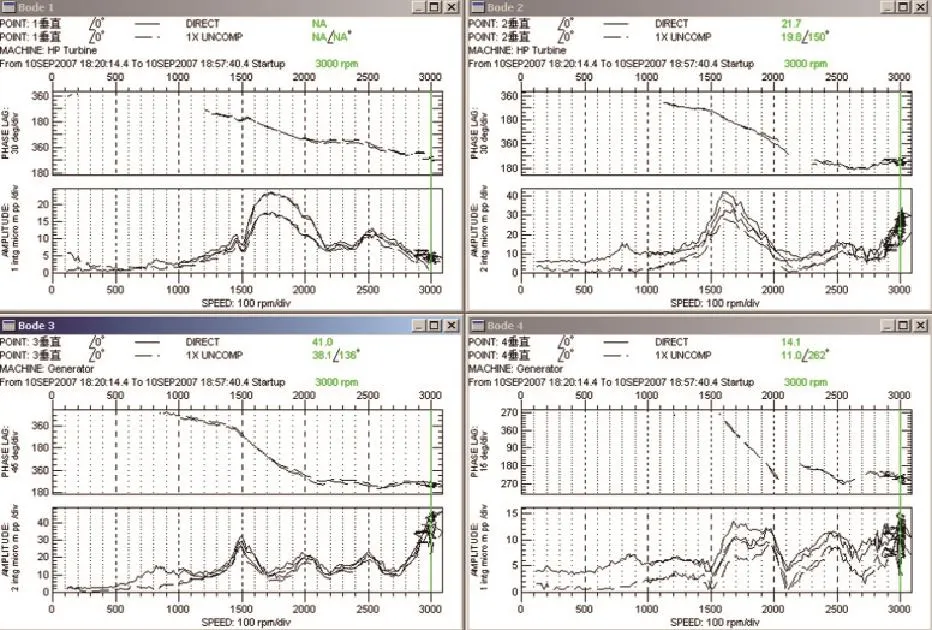

两次加重后各轴瓦的振动波德图如图4、5所示。

可见,两次加重振动均有明显的好转,转子的一阶临界转速已经基本恢复到1700~1800r/min之间,且在经过一阶临界转速时的振动上升的不明显。目前机组的振动已经达到了正常良好的水平。

图4 1#机组1#~4#轴承第一次加重后振动波德图

图5 1#机组1#~4#轴承第二次加重后振动波德图

五、结语

通过此次故障分析及处理过程,发现了如下几点值得注意,这也正是转子不平衡故障的具体表现。首先,更换4#瓦之后,4#瓦振动没有明显改善,却将振动波及了整个轴系上的其他各点,说明并不是4#轴瓦的安装问题;其次,由于机组振动较大,经过一段时间的运行3#瓦巴氏合金出现了大片剥落,经过更换之后振动仍未解决,说明主要症结也不在3#瓦;第三,每次检查时都发现联轴器柱销卡得很紧,虽经重新找正之后,再次开车仍旧会继续发生,说明如果一味地强制找正,会将轴系平衡再次破坏,而开车后轴系会自行回复到自由位置。

此次案例,汽轮机在整个轴系的检查以及轴瓦更换过程中,应认真记录下各项原始安装数据。如果以往运行良好,最好不要尝试改变这些数据,否则有可能会造成整个轴系平衡的破坏,如果正好和以往的不平衡量相互叠加,会对其进一步放大,而导致整个机组振动的超标。

中图分类号:TK263.6+1

文献标识码:B

文章编号:1671-0711(2016)03-0071-03

收稿日期:(2015-12-15)