位置控制的PLC实现方法及应用

张彩霞

(日照市技师学院,山东 日照 276826)

引言

随着工业和科学技术的发展,位置控制在工业控制系统中的应用越来越广泛。目前在棉纺厂的抓棉机上,大都应用可靠性很高的可编程控制器(简称PLC)来进行位置控制。这种系统的控制方案基本上都是利用PLC加轴定位模块,成本比较高。目前的PLC基本上都配备有RS485标准串口和高速计数器模块,该模块配合轴编码器就可用来作为位置反馈,并且执行电动机的变频控制基本上也都支持RS485串行通信。所以,本文利用PLC强大的控制能力,结合RS485串口驱动技术和高速计数的方法来实现精确的位置控制。

一、位置控制系统的基本原理

一般位置控制系统的驱动部件都是电动机,主要是利用转动电动机轴时,经由丝杠使工作台能够直线运动的原理。所以,只要能够控制工作台的位置,就可以来对电动机进行定位。

位置控制系统的基本组成结构是由PLC、交流电动机、变频器、轴脉冲编码器以及高速计数器组成。其工作原理为:控制对象(如工作台)的指令位置由PLC给出,通过RS485接口或D/A模块连接到变频器,然后通过变频器来对电动机的转速进行有效的调整。同时还要在三相交流异步电动机的丝杠或者转动轴上安装增量型轴脉冲编码器,由其输出的脉冲则要接入PLC的高速可逆计数器模块。因此,通过转动电动机,再经由相关的传动装置,转化为了控制对象的运动,而计数器主要是记录电动机的丝杠或轴的旋转位置,这样也就获取到了控制对象的具体位置,同时,PLC还能够通过实际值与指令值中存在的偏差,然后利用自动控制理论中闭环反馈控制的原理产生控制信号,反映都变频器上让电动机再次旋转,通过一系列的调节可以适当的调整控制对象(工作台)的实际位置与指令位置之间存在的偏差,使偏差尽可能的处于允许误差范围以内。

整个过程中,整体控制对象就是调速,主要是由变频器与交流电动机两部分组成,其传递函数为1阶惯性环节,如果这时的固体摩擦很小,几乎不会出现稳态位置的误差,也没有特别强调响应速度,最好是选择PD算法来放置位置控制器;但是,考虑丝杠磨损及机械间隙等固体摩擦的影响,在目标值附近存在不敏感区,产生固定的定位误差,这时通过加入积分补偿环节,构成PID控制器来消除该误差。一般,在工业控制系统中,常采用PID控制算法,公式为:

其中,e(t)=R(t)−Y(t)

由于采用数字计算机控制

上式中:k为采样序号;T为闭环采样周期。

反馈环节kf主要的作用是将反馈结果与指令值的单位进行统一增加的比例环节,如果在控制程序中选择反馈值的单位作为统一单位的话,则kf=1。

在实际工业现场的控制系统中,执行机构是由变频器与交流电动机组成,当控制在输入时比较小时,就会导致执行机构收不到信息而不产生动作。这种现象称为控制系统的“死区”。所以,通常为了解决死区造成的影响,而在控制环节中采用死区补偿器,其是典型的非线性环节。死区ε是一个可调的参数,其具体数值可以根据实际控制对象由实验来确定,但也要遵循一些基本的原则:

(1)ε太小,系统将会产生很大的滞后;

(2)ε太大,则容易产生振荡,达不到稳定被调节对象的目的。

死区补偿的输出u就是供给变频器的控制信号,若采用D/A转换输出,由于受限于计算机系统中表示数位的精度,一般还需要增加一个饱和非线性环节,以防止不切实际的干扰信号加到变频器端。

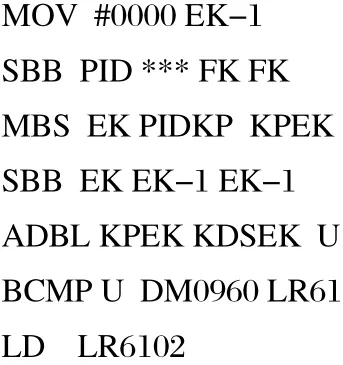

二、控制算法的PID实现

综上分析,现以往复式抓棉机的打手位置控制为例来说明用PLC实现位置控制的系统,其基本组成结构由欧姆龙PLC,通信板(其带1个RS485串口,1个RS232串口),CT001高速可逆计数器模块(其最高计数频率50kHZ),富士变频器及电动机,KOYO轴脉冲编码器(1K脉冲/转),滚珠丝杠(其导程为12mm)构成。

KOYO轴编码器直接安装在丝杠上,CT001工作在线性模式,最大计数范围为:-8388608-8388607,实际打手可移动的距离有限,计数范围在0-166666,CT001的IR106和IR107两个单元一起存放当前的计数值,即打手的实际位置 (单位为轴编码器的脉冲个数).IR106和IR107的值可以直接用作位置的反馈.此时,表示指令位置必须也用两个通道如 (例如DM4000和DM4001)才能与IR106和IR107进行双字运算。PLC的一个通道为16 bit,能表示的最大数为65535,显然,要表示打手的最大移动距离对应的计数器值为166666,1个通道是不够的.但是采用两个通道表示,在处理后续乘除运算以及计数值从BCD码到BIN码格式的互换时算法相当复杂,占用的PLC通道过多.因此,在实际的位置控制系统中采用计数器值的1/10为单位,指令位置和反馈值都以此单位表示,简化了程序结构。当然由于测量单位放大了10倍,控制精度也相应降低,但仍能达到0.01mm的控制精度,对抓棉机打手的位置控制来说已经完全足够了。

位置控制器选择PD算法,控制器采样周期选择为控制程序的扫描周期,Kp和Kd的选择应注意:增大Kp将加快打手的到位,有利于消除稳态位置误差,但Kp过大会使打手在目标位置处出现振荡,增大Kd,有利于加快打手的迅速到位,使打手定位超调减小!但系统对扰动的抑制能力减弱。实际确定Kp和Kd时对参数实行先比例后微分的调整步骤为:

(1)首先将Kp由小变大,当Kp=0,观察控制系统响应,直至控制系统反应快、超调小,调整后的结果一般出现轻微的振荡。若Kp不够大,这时系统有静态误差。

(2)逐步增大Kd,位置控制系统的振荡现象将会消失,响应加快,在此基础上再重复上述两个步骤,直至静态误差达到允许的范围且系统动态性能良好为止。

当系统在运行一段时间后,由于丝杠磨损及机械间隙等固体摩擦的原因,会使得系统模型参数可能发生变化,因此,为了确保系统稳定,这些控制参数也应该再次做微量调整。

位置控制相应的PLC控制程序如下所示。

三、结束语

在利用PLC实现位置控制的工业生产过程中,采用了RS485数字驱动加上高速计数模块组成闭环位置控制。在实际情况中经过反复证明,PLC控制系统极大地降低了系统的成本,大大地提高了系统调整的灵活性。

[1]郁汉琪.可编程序控制器实验指导书.高等教育出版社2001

[2]汤以范.电气与可编程序控制器技术.机械工业出版社2004

[3]廖常初.PLC编程及应用.机械工业出版社2003