机械搅拌法和喷吹法铁水预脱硫工艺对比分析

史少华

(山东省冶金设计院股份有限公司,山东 济南250011)

专论综述

机械搅拌法和喷吹法铁水预脱硫工艺对比分析

史少华

(山东省冶金设计院股份有限公司,山东济南250011)

摘要:机械搅拌法和喷吹法是铁水预脱硫的两种常见方法,介绍了其发展历史及工艺特点,并对两种工艺的一次性投资、脱硫效果、运行成本、温降、铁损、回硫等方面进行了比较分析,认为机械搅拌法在运行成本、深脱硫效果、回硫对后序流程影响方面的优势突出,大中型钢铁企业宜选择机械搅拌法铁水脱硫工艺。

关键词:铁水预脱硫;机械搅拌法;喷吹法;成本;温降

硫普遍被认为是有害元素(除易切钢外),尤其是在结构钢中,除对力学性能的影响外,含硫量的增加还严重影响浇铸件和轧制件的表面质量。铁水预脱硫是指铁水进入转炉前在铁水罐中进行脱硫处理,该工艺可降低高炉渣碱度,降低焦比,提高产能;同时也可降低转炉渣碱度,少加石灰,减少渣量,提高钢水收得率,改善热平衡[1]。铁水预脱硫不仅分担炼铁和炼钢工序负担,而且提升产品品质,增加效益,是实现现代化炼钢不可缺少的工序。

1 发展历史

铁水预脱硫的方法有很多,经过工业实际应用过程的优胜劣汰,从20世纪90年代至今,使用最广的主要有机械搅拌法和喷吹法。

喷吹法主要有德国蒂森公司的ATH法、新日铁的TDS法和英国谢菲尔德的ISID法[2],在20世纪70~80年代,新日铁的TDS喷吹法得到迅速发展,1985年,宝钢引进TDS法,随后由我国自行设计建成脱硫站。机械搅拌法有德国蒂森公司的DO法,日本新日铁的KR(Kambara Reactor)法和千叶的NP法[2],除KR法外,其他方法均因为温降大、效率低、炉衬寿命低等原因被淘汰。武钢于1976年引进国内第一套KR法脱硫装置。

起初喷吹法被广泛应用在冶金行业,但随着钢种的洁净度要求越来越高,喷吹法脱硫工艺出现了以下几个问题:1)脱硫剂的存贮、运输不便;2)脱硫效果差;3)动力学条件差。脱硫剂从最初的CaC2、CaO,到CaO+Mg复合脱硫剂,脱硫效果得到一定改善,但是仍然不能满足要求。直到钝化颗粒镁的开发,成功解决了脱硫剂存贮、运输问题,达到纯镁脱硫技术的要求,实现高效、安全的脱硫目标。机械搅拌法动力学条件好,脱硫剂为CaO,不但价格便宜,而且存储安全、运输方便。所以机械搅拌法得到了大力发展。20世纪90年代以后,我国可以自主设计制造机械搅拌法脱硫设备,运行费用低廉,脱硫效率高,效果稳定,机械搅拌法得到了广泛应用。

2 工艺及特点

2.1机械搅拌法

机械搅拌法是将十字搅拌头浸入铁水罐熔池一定深度,旋转产生漩涡,同时由给料系统将称量好的脱硫剂加入铁水,使其卷入铁水并充分反应,达到脱硫的目的[3]。机械搅拌法的脱硫剂为CaO,该方法脱硫动力条件好,脱硫剂价格便宜,单耗成本低,平均脱硫达到w(S)≤50×10-6,脱硫率高且效果稳定,适合对硫含量要求低的钢种和铁水脱硫比例大的钢厂采用。同时,该方法采用的设备复杂,占地较多,一次性投资较喷吹高,由于搅拌工艺导致铁水温降大。

工艺流程:高炉—脱硫站—前扒渣—测温取样—搅拌脱硫—后扒渣—测温取样—吊包—转炉。

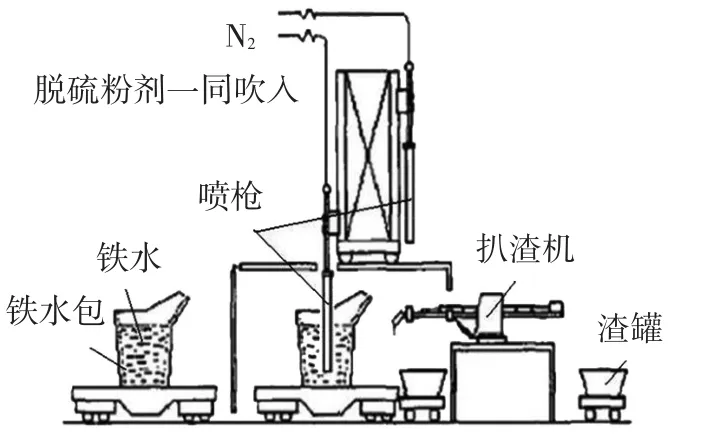

主要脱硫设备:上料投料系统、搅拌头升降机构、搅拌头旋转机构、搅拌头卷扬系统、搅拌头更换车、倾翻车、渣罐车、扒渣机和液压系统,见图1。

2.2喷吹法

喷吹法是以惰性气体作为载体,将脱硫剂经过喷枪吹入铁水液面以下,惰性气体搅拌铁水,使脱硫剂与铁水充分接触,并在上浮的过程中充分反应,完成脱硫。喷吹法采用的脱硫剂有钝化颗粒镁,或者氧化钙和钝化镁混合,本文主要介绍单喷颗粒镁法。该方法优点是设备简单,操作灵活,铁水温降小,一次性投资小,适合中小型企业。其最大的缺点是动力条件差,脱硫率低于机械搅拌法。有研究表明,在都使用CaO基脱硫剂的情况下,机械搅拌法的脱硫率是喷吹法的4倍[4]。

工艺流程:高炉—脱硫站—测温取样—喷吹脱硫—扒渣—测温取样—吊包—转炉。

主要脱硫设备:加料系统、喷枪升降机构、喷枪更换机构、喷枪夹紧系统、倾翻车、渣罐车、扒渣机和液压系统,见图2。

图2 喷吹法脱硫主要设备

3 两种脱硫方法对比分析

3.1一次性投资

单喷颗粒镁脱硫工艺具有设备结构简单、建设投入低、脱硫效果好等优点,成为铁水脱硫技术的首选工艺。设备国产化后,直接降低了建设投资和运行维护成本,在一定时期,比机械搅拌法成本低,具有明显优势。

机械搅拌法与喷吹法相比较,设备框架复杂,重量大,设备费用偏高,且占地面积大,导致一次性投资高,但其工艺技术并不复杂,机械设备都是采用常规驱动和旋转技术,加料系统为低压力(0.2~0.5 MPa)下的气体粉料输送系统,其他电气、仪表、自动化、液压系统都采用成熟技术。随着机械搅拌法工艺不断改进,布局合理,操作简单,脱硫剂价格低廉,脱硫效果好,且因为设备国产化,设备费用大大降低等优势,都进一步缩短了与喷吹法一次性投资价格差距,带来了良好的经济效益。近十几年,机械搅拌法逐渐代替喷吹法被广泛应用在铁水脱硫工艺上。

3.2脱硫效果

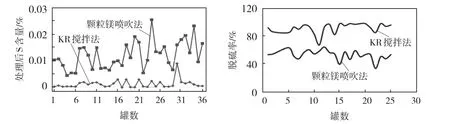

铁水脱硫的实际效果受工艺方法、脱硫剂、操作水平、时间及温度等诸多因素影响。根据工厂生产和试验研究结果,对铁水预处理的终点硫质量分数要求≤50×10-6,喷吹法和机械搅拌法都能达到预脱硫处理要求,国内一些钢厂的具体脱硫数据见表1[5]。针对终点硫质量分数要求≤50×10-6,机械搅拌法的脱硫效果明显优于喷吹法,国内某厂120 t铁水罐脱硫数据统计比较见图3。

表1 国内部分钢厂的脱硫数据

图3 国内某厂120 t铁水罐脱硫数据统计分析

3.3运行成本

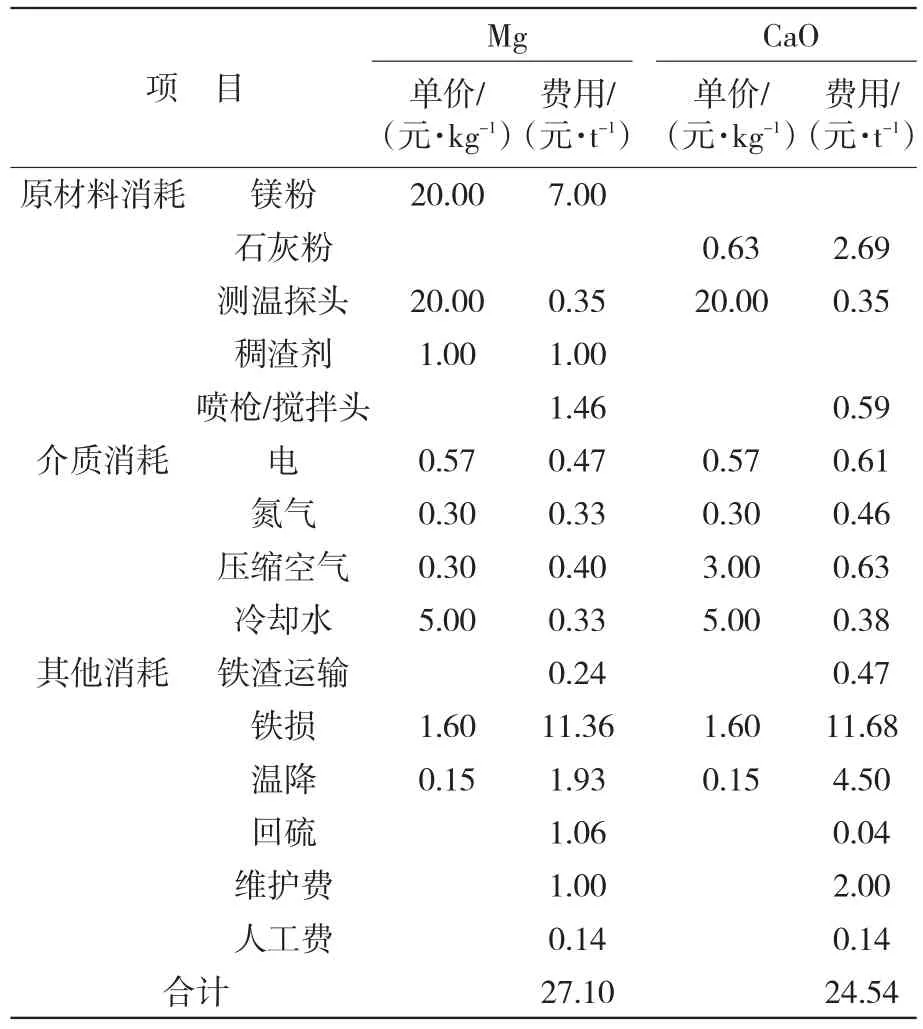

脱硫成本主要包括脱硫剂消耗、喷枪或搅拌头消耗、能源介质消耗、渣中铁损、回硫、温降等影响。

通过采集国内某大型钢厂近2个月的铁水脱硫数据,选取初始w(S)≤350×10-6,目标w(S)≤20× 10-6时各生产线中耗量最小的数值,参考厂内原料价格,估算出脱硫成本(见表2)。由于物料价格波动,加之数据采集有限,铁损、回硫率、温降影响造成的成本费用计算复杂,只能做到简单计算,但是反应出的运行成本趋势是正确的。由表2可知,两种脱硫方法的运行成本都比较低,机械搅拌法的脱硫成本比喷吹钝化颗粒镁脱硫运行成本更低。

表2 国内某大型钢厂近2个月的铁水脱硫成本统计

3.4铁损

通过统计分析,机械搅拌法铁损略高于喷吹法。由脱硫成本分析可以看出,铁损对脱硫成本影响很大。铁水脱硫工艺铁损主要来自于脱硫渣和扒渣过程带出的铁水。单从渣量分析,单喷颗粒镁脱硫比机械搅拌法脱硫加入的脱硫剂量少,产生的渣量少,渣中含铁量低,铁损小。但是喷吹法渣量少,且渣的流动性强,不易扒净,容易造成后序回硫,为了降低回硫提高扒净率,扒渣过程中带出的铁水比机械搅拌法多,同时还受到操作水平和高炉残留渣量的影响。所以,喷吹法和机械搅拌法的铁损差别不大。

3.5温降

脱硫过程中的铁水温降过大,降低了铁水带入转炉的物理热,使转炉消化废钢的能力下降,增大转炉冶炼的能耗和物料消耗,增加冶炼成本[6]。从表1和表2数据可以看出,机械搅拌法温降大于喷吹法,原因是两种脱硫方法的工艺不同。首先机械搅拌法通过机械搅拌脱硫,动力学条件好,铁水搅拌剧烈,脱硫剂加入量大,导致温降大;其次喷吹法对铁水搅拌幅度小,脱硫剂加入量少,而且采用的金属镁,与铁水中硫发生反应,属于放热反应。

3.6脱硫剂的选择

铁水预处理工艺好坏的关键是脱硫剂,选择何种脱硫剂直接决定脱硫效果和成本。理论计算结果显示,在1 350℃的温度下,镁脱硫反应的平衡常数可达3.17×103,平衡时的铁水硫质量分数可达16×10-8,金属镁的脱硫能力远高于CaO[7]。根据表1也可看出,无论是采用镁基脱硫剂还是采用石灰脱硫剂,都能实现脱硫目标,只是加入量的差别。

金属镁虽然是最强的脱硫剂,但是由于其密度小,沸点低,在铁水表面很容易气化,进入铁水中的部分未溶解的浮出进入渣中失去脱硫能力。为了降低金属镁气化,在喷枪上设计有气化室,实际生产过程中,仍然有大部分钝化颗粒镁无法完成脱硫,脱硫剂利用率降低,成本增加。石灰作为廉价的脱硫剂,理化性能稳定,脱硫效果良好。

脱硫剂的选择还应考虑来源、运输、存贮等问题。金属镁虽然资源丰富,但是钢铁行业使用量小,且价格昂贵,运输存贮要求高。石灰一般钢铁企业需求量大,都有自己的石灰窑厂或稳定的石灰来源,价格低廉,供货及时,且不用考虑运输存贮等问题,显然采用石灰作为脱硫剂更有利。

3.7回硫

铁水回硫,不仅影响转炉工况,给后面的精炼工序加大脱硫压力,还无形之中增加冶炼成本,所以铁水预脱硫过程中杜绝回硫至关重要。

采用颗粒镁脱硫的喷吹法,镁脱硫渣黏度低,硫含量高,扒渣难度大,即使加增稠剂也很难扒净,残留渣中的硫很容易回硫到铁水中;同时,受动力学条件影响,喷吹的角度受限,脱硫剂不能很好下沉,脱硫过程形成的“死区”也造成回硫现象。喷吹法更适合铁水脱硫处理比重小,储罐容积小的中小型企业。

机械搅拌法使用CaO脱硫,虽然脱硫剂加入量大,产生脱硫渣较多,但是渣流动性差,易于扒除,且机械搅拌法动力学条件好,基本不存在死角,不易产生回硫现象,对后序炼钢炉和精炼等工序没有过多影响。

4 结 论

4.1随着铁水预脱硫技术的进一步发展,国内外对机械搅拌法脱硫工艺的优势越来越重视和认可,近年来发展迅猛,在大中型钢铁企业得到广泛应用。喷吹法的技术进展趋于平缓。

4.2机械搅拌法在运行成本、深脱硫效果、回硫对后序流程影响方面的优势突出。

4.3结合当前钢铁行业大力开发优质洁净钢的趋势,对于大中钢铁企业,机械搅拌法铁水脱硫是合理的选择。

参考文献:

[1]赵沛.炉外精炼及铁水预处理实用手册[M].北京:冶金工业出版社,2004.

[2]张茂林,徐安军. KR法与喷吹法在铁水脱硫中应用的比较[J].炼钢,2009,25(5):73-76.

[3]尹娜,季晨曦,李海波,等.首钢迁钢KR机械搅拌法铁水脱硫效果[C]//中国金属学会.第十八届全国炼钢学术会议论文集,2014:14-16.

[4]吴宝国,董元篪,王海川,等.铁水炉外脱硫剂的研究进展[J].南方金属,2003(6):14-16.

[5]刘浏.转炉炼钢生产技术的发展[J].中国冶金,2004(2):7-11.

[6]李博知.铁水炉外脱硫技术综述[C]//中国金属学会.全国铁水预处理技术研讨会文集,2003:67-70.

[7]吴巍,胡砚斌.喷吹法铁水脱硫反应动力学分析研究[J].钢铁,2006,41(11):17-19.

专论综述

Comparative Analysis of Hot Metal Pre-desulfurization by Mechanical Mixing Method and Injection Method

SHI Shaohua

(Shandong Province Metallurgical Engineering Co., Ltd., Jinan 250011, China)

Abstract:The mechanical mixing method and blowing method are the two common methods for pre-desulfurization of liquid iron. The author recommends that development history and process characteristics, and compares such effects as technical methods, operation costs, desulphurization effect, temperature drops, iron losses and resulfurization levels between the two common methods. The results show that the mechanical mixing method has the obvious superiority in the operation costs, desulphurization effect, and lower resulfurization levels, suitable for large and medium-sized.

Key words:hot metal pre-desulphurization; mechanical mixing method; blowing method; operation cost; temperature drop

中图分类号:TF704.3

文献标识码:A

文章编号:1004-4620(2016)02-0001-03

收稿日期:2015-12-28

作者简介:史少华,女,1984年生,2007年毕业于西安建筑科技大学冶金专业。现为山东省冶金设计院股份有限公司工程师,从事工艺设计工作。