特厚钢板厚度方向组织性能变化规律的研究

赵英杰

(莱芜钢铁集团有限公司 技术中心,山东 莱芜271104)

特厚钢板厚度方向组织性能变化规律的研究

赵英杰

(莱芜钢铁集团有限公司技术中心,山东莱芜271104)

摘要:利用300 mm连铸坯在工业生产条件下生产130 mm厚度规格抗层状撕裂特厚板,对钢板热轧态及正火态厚度不同位置取样进行了组织性能分析。结果表明:钢板热轧态及正火态厚度方向从表层到心部晶粒渐显粗化,综合力学性能亦呈降低趋势。利用连铸坯生产高性能特厚钢板时,在提高连铸坯内部质量的同时,尽可能增大改善厚度方向变形均匀性的板坯的有效压缩比。

关键词:特厚钢板;厚度方向;组织;力学性能

1 前 言

随着生产技术的发展,超高层、大跨度钢结构建设项目不断增加,能源、交通、建筑、造船、机械制造等行业用厚板、特厚板需求量越来越大[1-3]。目前在特厚板生产企业中,采用连铸坯生产特厚板的比例越来越大[4]。随着连铸坯生产技术的发展,尽管连铸坯质量有了明显提高,并且连铸坯断面尺寸也有了较大程度的拓宽,但因轧制过程板坯厚度方向不均匀的变形和较大的冷却速度差别,导致钢板厚度方向的不同部位出现组织差异,进而造成其厚度方向性能波动,故生产难度较大。通过对连铸坯所产特厚钢板厚度方向不同位置处的组织性能差别进行定量系统分析,可明确特厚板厚度方向不同位置处的不均匀变形带来的组织性能变化规律,以指导在有限压缩比条件下热轧工艺参数的进一步优化,进而达到有限变形量在板坯厚度方向的合理分配,提高所产特厚板的综合性能。

本研究利用300 mm厚度规格连铸坯在工业生产条件下生产130 mm厚度规格抗层状撕裂特厚板,并对热轧态及正火态钢板厚度不同位置的组织性能进行分析,探讨其变化规律,以期对用连铸坯生产高性能特厚钢板的工艺优化提供指导。

2 试验材料及方法

试验用连铸坯横断面尺寸为300 mm×1 800 mm,其合金成分如表1所示。

试验用连铸坯采用TMCP+正火工艺在工业生产条件下进行130 mm×2 000 mm特厚钢板的试制。加热温度1 200℃,均热时间≮1 h;粗轧阶段:展宽轧制后采用道次压下率逐道次递增的热变形规程,并保证最大道次变形量不低于15%;精轧阶段:保证钢板板形良好的前提下适当增加道次变形量;水冷阶段:终轧后立即水冷,冷速5~10℃/s,终冷温度≤500℃;正火热处理:加热温度840~880℃,保温时间≥20 min,空冷。

表1 试验用连铸坯化学成分(质量分数)%

按照GB/T 2975中取样位置及试样制备要求,在热轧态及正火态试制钢板上截取近表面、1/4厚度处及1/2厚度处横向拉伸试样及纵向冲击试样,按照GB/T 5313要求制备Z向拉伸试样,并分别按照GB/ T228、GB/T 232和GB/T 5313试验方法进行拉伸、冲击和Z向拉伸试验。同时在钢板宽度1/4处截取全厚度金相试样,经研磨、抛光后用4%硝酸酒精溶液侵蚀,在光学显微镜和扫描电镜下对试制钢板不同厚度位置处的微观组织进行观察。

3 试制钢板的组织性能分析

3.1钢板热轧态组织性能

热轧态钢板力学性能试验结果如表2所示,可看出:钢板热轧态厚度方向的屈服强度、抗拉强度及冲击功从表面到心部均呈现降低趋势,钢板心部的综合力学性能最差。

表2 试制钢板热轧态厚度不同位置力学性能

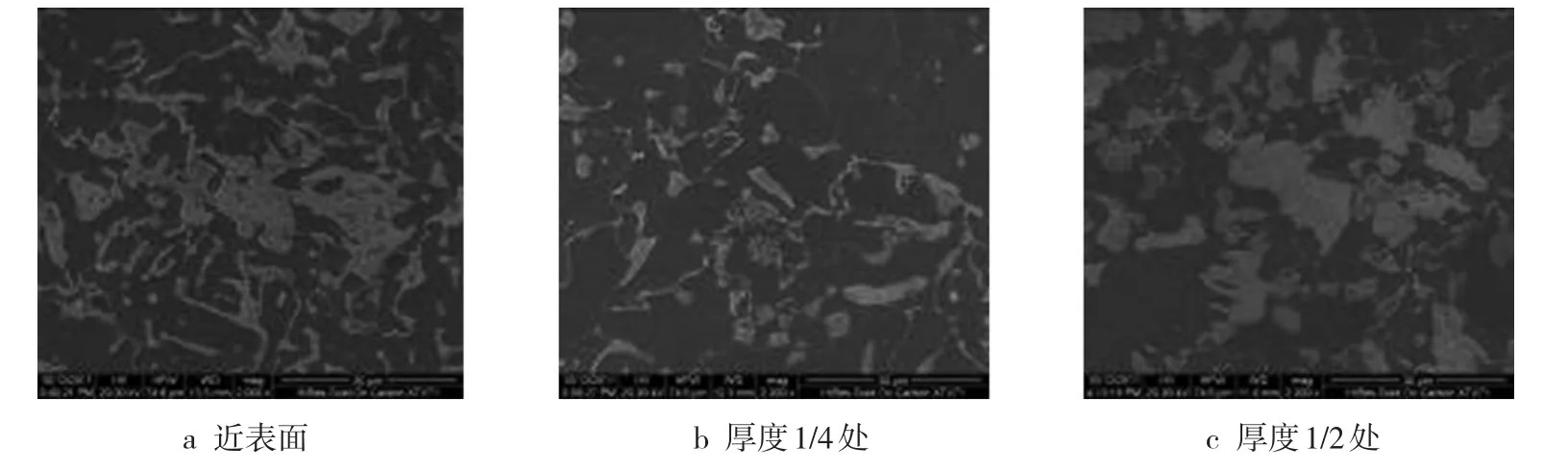

钢板厚度不同位置力学性能的差异源于其对应厚度位置处金相组织的不同。图1、图2分别为热轧态钢板厚度方向近表面、1/4处和1/2处的金相组织及扫描电镜形貌。钢板热轧态组织均为铁素体+珠光体,但组成相比例及晶粒度呈现不均匀分布:从表层到中心铁素体的数量不断增加,1/4处铁素体含量与中心处差别不大,其体积分数比表层高10%~20%;沿厚度方向从表层到心部铁素体晶粒逐渐粗化,约相差3级晶粒度。

图1 热轧态钢板厚度不同位置金相组织

3.2钢板正火态组织性能

试制钢板正火后的综合力学性能如表3所示,可看出:正火态钢板厚度方向力学性能变化规律与热轧态一致,即钢板厚度方向的屈服强度、抗拉强度及冲击功从表面到心部均呈现降低趋势,Z向性能从Z25级别提高到Z35级别。正火处理过程中发生了奥氏体的形核、长大、固溶体的溶解和均匀的过程,减弱了控轧形成的形变强化、位错强化及沉淀析出强化对强度的贡献以及对韧性和延伸性能的不利影响,同时正火后的晶粒细化和组织均匀化对改善钢板的韧性、延伸性能和Z向性能有利[5]。

表3 试制钢板正火态厚度不同位置力学性能

图3 钢板正火态厚度不同位置金相组织

图4 钢板正火态厚度不同位置扫描电镜形貌

试制钢板全厚度范围内铁素体含量有所增加,且更趋均匀,并以表层增加幅度为最大。该变化与正火保温后的冷速与热轧后水冷冷速的差异有关。正火保温后空冷冷速低于水冷冷速,因此表层形成了更多的铁素体组织;正火后试制钢板虽然依然呈现从表层到心部晶粒逐渐增大的趋势,但整个厚度范围内晶粒已更细化均匀,表层的晶粒度正火前后变化不大,1/4厚度处和心部的晶粒明显细化。正是组织的变化带来了其综合力学性能的改变。

同时,鉴于热轧态组织的遗传性,试制钢板正火处理后厚度方向从表层到心部的组织性能与热轧态一致,即钢板厚度方向的屈服强度、抗拉强度及冲击功从表面到心部均呈现降低趋势

3.3改进组织性能差异的措施

缘于其自身从外到内的凝固方式,连铸坯内部不可避免地存在中心偏析、中心疏松等冶金缺陷,而热轧过程则是利用充分变形过程中的焊合、破碎、再结晶等机制以改善并细化其组织,进而保证钢板的最终性能[6-8]。连铸坯在轧制变形过程中,其厚度方向的变形量分配规律为:从表面向心部呈指数递减。板坯热变形过程中,变形始于板坯表面,变形量较小时变形集中在板坯表面;随着变形量的增大,变形才会逐渐向心部推进渗透。加之板坯心部的偏析疏松等冶金缺陷较多,因此钢板厚度方向性能以心部为最差。利用连铸坯生产高性能特厚钢板时,应科学地利用有限的变形量,在轧制过程中合理分配道次压下率,在装备和工艺条件允许的条件下,适当增加道次压下率,实现压缩比的最大化,提高钢板的综合性能。

另外,连铸坯原始组织具有遗传性,对后续轧制组织有较大的影响。连铸坯质量越高,其组织越致密,可降低缺陷压合所需压缩比。因此,亦可从连铸坯的冶炼方面寻求高质量连铸坯的生产技术,以保障其生产特厚钢板的最终性能。

4 结 论

4.1热轧特厚钢板由于厚度方向变形和冷却的不均匀性导致试制钢板厚度方向从表层到心部晶粒渐显粗化,其屈服强度、抗拉强度及冲击功亦均沿厚度方向从表面到心部呈现降低趋势。

4.2试制钢板正火处理后厚度方向从表层到心部的微观组织及力学性能的变化规律与热轧态一致;但正火态钢板厚度方向组织更趋均匀、细化,强度有所降低,伸长率和冲击功有所增加,且表层到心部的差距缩小。

4.3利用连铸坯生产高性能特厚钢板时,提高连铸坯质量的同时,在装备和工艺条件允许的条件下,应增加道次压下率以实现用于改善铸坯厚度方向变形均匀性和心部缺陷的有效压缩比的最大化,提高所产特厚钢板的综合性能。

参考文献:

[1]李文斌,曹忠孝,李阳,等.应用连铸坯生产特厚钢板技术[J].轧钢,2011,28(1):28-31.

[2]Otani K, Hattori K, Muraoka H, etal.Development of ultraheavygauge(210 mm thick)800 N/mm2tensile strength plate steel for racks of jack-up rigs[J].Nippon Steel Technical Report,1993,58:1-8.

[3]赵文忠,常跃峰,刘雅政.铌微合金化宽厚钢板的开发[J].宽厚板,2005,11(6):24-29.

[4]李婧,赵德文,刘相华.变形及热处理制度对Q420厚板组织与性能的影响[J].东北大学学报(自然科学版),2011,32(8):1 105-1 110.

[5]曹立潮,余宏伟,卜勇,等.低屈强比特厚钢板的控制轧制和正火工艺研究[J]].热加工工艺,2014,43(13):48-51.

[6]赵志业,王国栋.现代塑性加工力学[M].沈阳:东北工学院出版社,1986:71-80.

[7]王定武.特厚钢板制造技术的新进展[J].冶金管理,2009(5):56-57.

[8]王占学.塑性加工金属学[M].北京:冶金工业出版社,1981:149-153.

Study on the Microstructure and Property Change in the Thickness Direction of the Ultra Heavy Plates

ZHAO Yingjie

(The Technology Center of Laiwu Iron and Steel Group Corporation, Laiwu 271104, China)

Abstract:The 130 mm ultra heavy steel plates with through-thickness characteristics was produced with 300 mm continuous casting slab under the condition of industrial production, and the analysis on the microstructure and property change at different locations in the thickness direction of as-rolled and normalized plates was carried out. The test results showed that, for as-rolled and normalized plates, the grain size gradually coarsened, and the comprehensive properties were decreased from surface to center along the thickness direction. When the ultra heavy plates with high properties was produced with continuous casting slabs, besides improving the internal quality of continuous casting slabs, the effective compression ratio improving the deformation homogeneity along the thickness direction should be increased as far as possible.

Key words:ultra heavy plate; thickness direction; microstructure; mechanical property

中图分类号:TG335.5+1;TG142.1

文献标识码:A

文章编号:1004-4620(2016)02-0036-03

收稿日期:2015-12-28

作者简介:赵英杰,男,1979年生,2003年毕业于东北林业大学木材科学与工程专业。现为莱芜钢铁集团有限公司技术中心助理工程师,东北大学材料工程专业在职在读工程硕士,从事钢铁材料新产品及工艺开发的中试试验及管理工作。