细铁粉冷压成球工艺开发及生产实践

李明波

(济南济钢铁合金厂,山东 济南250101)

经验交流

细铁粉冷压成球工艺开发及生产实践

李明波

(济南济钢铁合金厂,山东济南250101)

摘要:济钢铁合金厂开发了细铁粉冷压成球工艺生产炼钢脱氧用铁质球,但因铁粉成分波动大、成球初始强度低、易破碎、成球堆放易发生板结等,一直不能达到预想效果。通过实施铁粉磁力分级+添加固化剂+网带式烘干,实现铁粉冷压球的批量生产,产量达30 t/班,一次成球率达到92%以上,满足了使用要求。

关键词:铁粉;铁质球;磁力分级;固化剂

1 前 言

济钢铁合金厂利用转炉粗颗粒污泥生产活性铁,同时会生产出一种副产品—铁粉,产量为每月400 t,该铁粉粒度为0.075~0.15 mm,TFe品位为80%~85%。但随着钢铁市场的持续低迷,铁粉价格持续下滑,企业处于亏损的边缘,制约了生产的发展。为提高其高附加值,创造较好的经济效益,济钢铁合金厂开发了细铁粉冷压成球工艺生产炼钢脱氧用铁质球。在生产中,因铁粉品位波动较大、成球的初始硬度低、湿球堆放易发生板结等,一直不能达到预期效果。通过采用对铁粉磁甩选分级、添加固化剂、网带烘干等措施,实现了冷压球的正常生产。

2 工艺现状存在的问题

经过近3个月的工艺实践,铁粉使用水玻璃作为粘结剂,经搅拌、压球、自然干燥等工序来生产铁质球。项目投产后,产线运行一直不稳定,存在的主要问题有:1)铁粉的品位TFe在80%~85%波动,造成成品铁质球品位波动,满足不了使用要求;使用水玻璃作为粘结剂,添加量为9%,粘结剂干燥后降点4.5%~5%,即铁质球的TFe为76%~80%,而使用要求的铁质球的品位为≥80%,不能满足要求。2)铁粉压制成球后,由于早期强度低,一次成球率仅为60%,制约着生产效率。3)压制成的铁质球转运至料仓后,由于强度低,不能立即进行铲装,需放在料仓中进行自然干燥,料仓中表面的铁球干燥效果较好,但料堆内部的铁球因通风不畅,就会二次粘结成团,需进行破碎,造成碎球率高,生产成本高。

3 工艺分析与改进

3.1设计制作磁力甩选分级系统

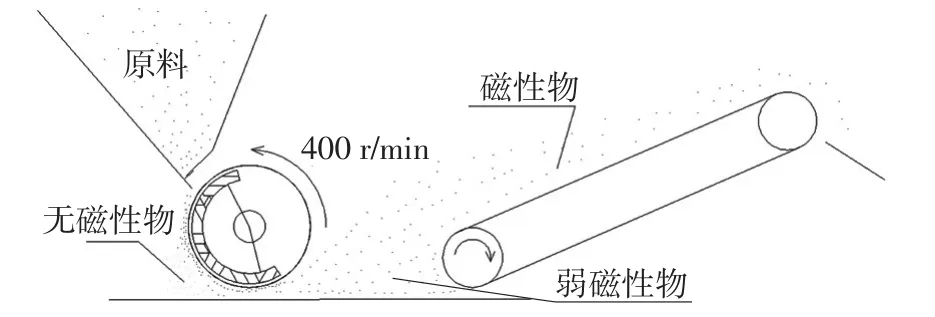

铁粉品位TFe为80%~85%,品位波动,而压球的工艺固定,即铁球的品位是在铁粉品位的基础上降低4.5%~5%,因此要稳定铁球质量合格,必须保证铁粉的品位稳定,且品位≥85%。经对铁粉进行成分分析,其中亚铁含量为4.02%,非磁性物的含量为1.03%,因此,要想提高铁粉的品位,需要将弱磁性FeO和非磁性物质去掉。通过对铁粉进行干法磁选试验,品位仅提高1%~2%,主要是因为铁粉经两级球磨后均呈现弱磁性,干法磁选不能有效分离。为此,设计制作磁力甩选分级系统,使铁粉的品位提高5%以上。磁力甩选分级系统的结构见图1。

图1 磁力甩选分级系统结构

强磁辊(磁场强度≥0.28 T)以高速旋转(>400 r/min),铁粉经料斗、底部布料器均匀流向强磁辊,在磁力作用下,铁粉吸附在磁辊表面并随磁辊高速旋转,铁粉中的非磁性物不会被吸附而落到磁辊下部。磁性物质随着磁辊高速旋转,当转到无磁性区时,铁粉失去吸引力且在离心力作用下被甩出后落到输送带上,作为合格的铁粉。而弱磁性物质在随滚筒高速旋转过程中,当离心力大于磁吸力时就会被甩离磁辊,作为废料。通过调整磁选辊与输送带之间的距离来调整弱磁性物的含量,从而调整铁粉的品位:当之间距离较大时,弱磁性物质被甩到地面的较多,从而提高铁粉的品位;当距离较小时,弱磁性物质一部分落到地面,一部分被甩到输送带上,作为铁粉,提升的品位会相对减小。对铁粉进行磁力分级后,得到TFe86%品位的铁粉和TFe36%品位的弱磁性物,满足了使用要求。

3.2在粘结剂中添加固化剂

铁粉压球使用的粘结剂是水玻璃,水玻璃在空气中的凝结固化与石灰的凝结固化非常相似,主要通过碳化和脱水结晶固结两个过程来实现。随着碳化反应的进行,硅胶含量增加,接着自由水分蒸发和硅胶脱水成固体而凝结硬化,其特点是:1)速度慢。由于空气中CO2浓度低,故碳化反应及整个凝结固化过程十分缓慢。2)体积收缩。3)强度低。使用水玻璃压球后的早期强度较低,为加速水玻璃的凝结固化速度,提高压球的早期强度,在混料时加入固化剂氟硅酸盐,固化剂的掺量为水玻璃重量的12%~15%。掺量少,凝结固化慢,且强度低;掺量太多,则凝结硬化过快,不便操作。通过反复实践,水玻璃的加入量为8%,固化剂的加入量为1.5%,压制铁球的一次成球率和早期强度较好。

3.3设计网带烘干机

水玻璃由于存在易溶于水的碱金属离子,固化后残留有水溶性碱,因此易返潮。堆积在料仓中的铁球在硬化过程中发生返潮,造成通风差的铁球潮湿、粘结,因此需对铁球进行在线烘干,即生产出铁球直接进行烘干,烘干后再进行包装和转运。为此,在压球产线的出球端设计安装一条网带式烘干机,对铁球进行烘干。

炉体框架为使用槽钢焊接而成的框架式结构,用于承载网带和物料的重量;网带支架焊接在炉体框架上,用于承载网带并作为网带的行走轨道,网带支架为角钢结构,可防止网带跑偏;网带的末端位于该层网带下方的网带起始端上方,以使上层网带的物料经输送掉落到下层网带上;整个炉体使用墙体作为密封,墙体由保温材料建造,顶部使用保温棉覆盖密封。为检修方便,在炉体框架和墙体之间留有检修空间。

烘干机的使用参数:该网带烘干机入口端铁球的含水率为9%~10%,炉内的烘干温度为110℃,球体自进入炉体到出球所用的时间为45 min,烘干能力为50 t/班,烘干后铁球含水率降到2%以下,可直接包装使用,且堆积放置不会发生板结,实现连续生产。

3.4冷压球生产工艺

改进后的冷压球生产工艺如图2所示。铁粉先进行磁力分级,品位≥85%。

图2 改进后的生产工艺流程

4 改进效果

针对铁粉冷压球过程中铁粉品位不稳定、压球后的早期强度低、成球堆放发生板结、生产一直不连续,采用磁力分级,使铁粉的品位稳定在85%以上;采用添加固化剂,增加了压球的早期强度,提高一次成球率;通过设计安装网带式烘干机,使铁球进行在线烘干,含水率降到2%以下,提高成品率。通过工艺改进,压球产线的成球率达到92%,铁球的品位稳定在80%以上,产量稳定在35 t/班,产线连续稳定运行,实现了较好的经济效益。

中图分类号:X757

文献标识码:B

文章编号:1004-4620(2016)02-0074-02

收稿日期:2015-09-18

作者简介:李明波,男,1980年生,2002年毕业于山东交通学院机械设计专业。现为济南济钢铁合金厂炉料事业部副主任,工程师,主要从事设备管理工作。