汽车传动系统熄火工况减振控制算法研究

李 凯,张振东,吴旭陵,周 哲

(1.上海理工大学 汽车工程研究所,上海 200093;2.上海汽车集团股份有限公司 商用车技术中心,上海 200438)

汽车传动系统熄火工况减振控制算法研究

李凯1,张振东1,吴旭陵2,周哲1

(1.上海理工大学 汽车工程研究所,上海 200093;2.上海汽车集团股份有限公司 商用车技术中心,上海 200438)

摘要车辆安装双质量飞轮(DMF)可改善正常行驶过程中舒适性,但会加剧汽车在熄火过程中传动系统的振动响应。针对该问题,以某型汽车为对象,基于安装双质量飞轮后汽车传动系统的特性,提出了相应的减振控制算法并进行了试验验证。通过不同试验方案及试验结果对比,提出了在汽车熄火时刻,通过ECU控制逻辑关闭进气节流(TVA)阀和废气再循环(EGR)阀,并适当延迟断油时刻的控制算法。该算法使传动系统穿越共振转速区的时间缩短了50%,大幅改善了汽车传动系统的熄火振动。

关键词减振控制算法;汽车传动系统;双质量飞轮;熄火工况

当传动系统发生共振时,系统将产生强烈扭振,不仅会大幅降低整车驾驶舒适性,且会缩短传动系统零部件的使用寿命[1-2]。为更好地控制车辆动力传动系统扭转振动和噪声,双质量飞轮扭转减振器已经逐步取代了离合器从动盘式扭转减振器,成为近年发展起来的一种更为有效的新型扭转减振器[3]。双质量飞轮扭转减振器不仅可大幅度改变减振器两侧的转动惯量分配,从而将传动系统共振频率降低到怠速转速以下,还能增大减振器的工作转角并降低其扭转刚度,从而可更好地控制车辆传动系的扭振[4-5]。

发动机处于熄火工况时,发动机转速会经过传动系统共振区,引起传动系统共振[6]。国内外有学者对双质量飞轮结构进行改进,提出了磁流变液双质量飞轮,通过改变励磁线圈电流的大小对双质量飞轮的扭转阻尼进行调控,以减小发动机熄火时速度下降过程中的转速波动[7-9],但此方法会使制造成本大幅增加。本文以某试验车为对象,在分析双质量飞轮减振机理的基础上,提出了发动机熄火工况下汽车传动系的减振控制算法,并通过不同方案对比对控制算法进行了优选,有效降低了汽车传动系的熄火振动。

1双质量飞轮减振的利弊分析

如图1所示,双质量飞轮是将整个飞轮一分为二,即第一质量和第二质量,其中第二质量通过轴承相对于第一质量可自由转动。

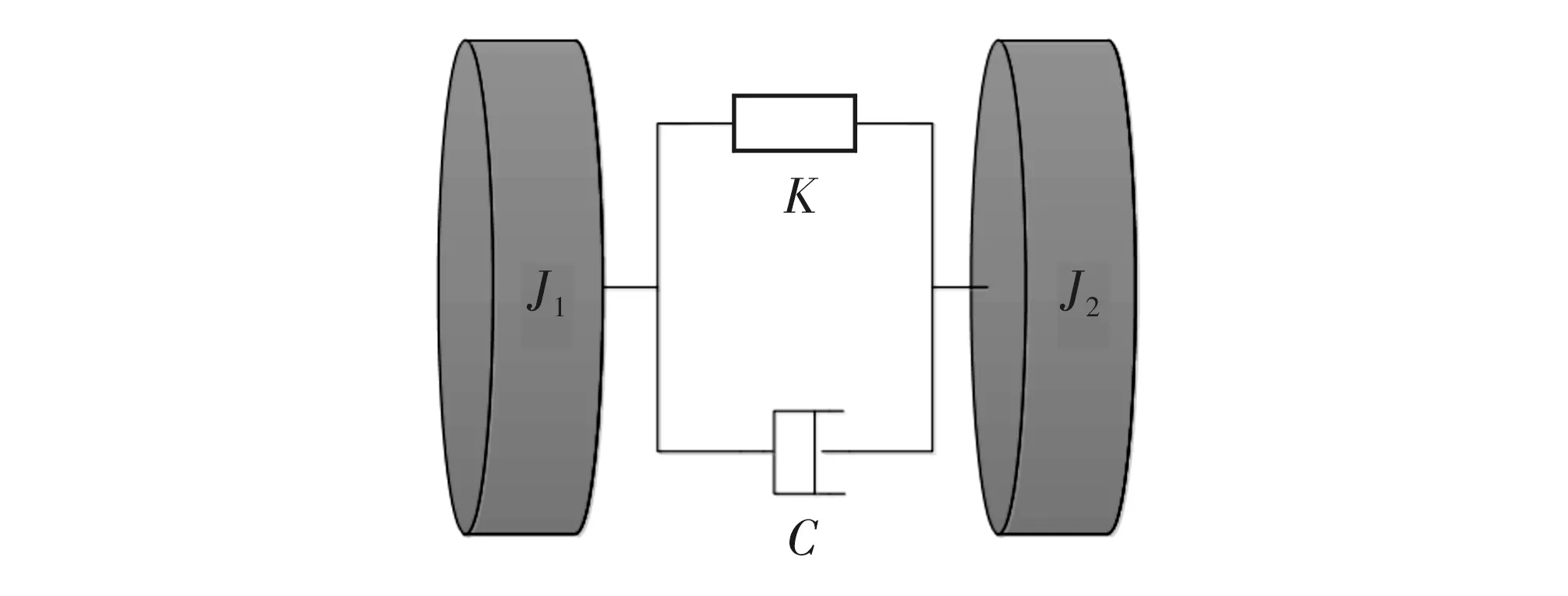

安装双质量飞轮的传动系统简化模型如图2所示。其中,J1为第一质量侧的等效转动惯量;J2为第二质量侧的等效转动惯量;K为双质量飞轮的弹簧刚度;C为双质量飞轮的阻尼系数。

图1 双质量飞轮结构

图2 传动系统简化模型

汽车传动系统的固有频率ωc可表示为

(1)

其中,J为传动系统的等效转动惯量。

由于实验车辆使用直列四缸四冲程柴油机,则传动系统固有共振转速为

(2)

其中,双质量飞轮采用一级弹簧刚度,K为338.8 Nm/rad;J1为0.13 kg·m2,J2为0.11 kg·m2。系统固有共振转速nc=360 r/min。由于制造误差等原因,共振区域270~470 r/min。若采用单质量飞轮,系统固有共振转速区间为1 200~1 400 r/min。

由此可看出,配置双质量飞轮的汽车传动系统可通过改变主次飞轮的质量调节发动机和变速箱两侧的质量分配,从而改变传动系统的共振转速区间。因此使传动系统的共振转速降到怠速以下,有效地降低常用工况下的扭转振动,消除变速箱冲击噪声,提高整车的NVH性能。但当发动机熄火后,发动机转速会经过系统共振转速区域,引起系统共振,产生抖动,造成变速箱冲击噪声,导致在共振区域内整车的NVH性能变差。因此,控制发动机快速通过共振转速区,对于提高整车的NVH性能具有重要实际意义。

2熄火过程中传动系统减振控制

2.1减振控制策略分析

在发动机熄火过程中,可通过限制发动机进气及延长喷油过程的协同控制实现传动系减振。由于发动机的进气受到限制,但发动机的排气未受影响,此时发动机就相当于一个排气机,进气歧管内将快速形成负压。负压程度越高,发动机排气背压也就越大,即发动机的泵气损失也就越大。此时发动机将由于过大的泵气损失而使转速迅速下降,从而带动传动系统转速快速下降,可使传动系统快速通过共振转速区,从而减轻因系统共振产生的传动系统扭振。

传动系统进入其共振转速区之前尽可能维持喷油系统的工作,这样可使发动机在传动系统发生共振之前有更长的工作时间从而排出更多的气体,当喷油器停止工作后进气歧管可形成更大的负压。由于上述过程发生在传动系统进入其共振转速区之前,这样可进一步加快传动系统通过其共振转速区,降低传动系统振动。

2.2减振控制算法设计

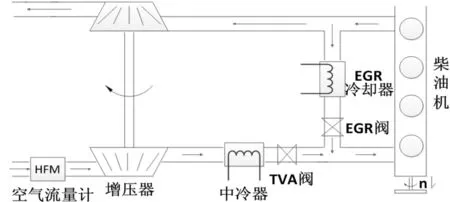

电控柴油发动机进排气系统如图3所示,进入气缸的气体分为两部分:由发动机进气口进入发动机的新鲜空气和由EGR系统回流进入发动机的废气。在车辆熄火过程中,当ECU控制发动机主动关闭TVA阀后,将只有少量新鲜空气由发动机进气口流入气缸。但若此时未关闭EGR阀,则会导致进气管路和排气管路相通,会有气体通过EGR阀进入气缸内,对气缸内负压的形成程度造成不利影响。

图3 电控柴油机进排气系统示意

当发动机减少进气后,所喷的燃油主要与气缸内剩余的气体进行混合燃烧,随着燃烧时间的推移,缸内的氧含量逐步下降,故在此过程中需逐渐减少喷油。喷油量随时间的变化量如图4所示。

图4 熄火信号发出后柴油机喷油量变化曲线

在ECU接收到熄火信号后,立刻关闭TVA阀和EGR阀,需维持喷油系统工作一段时间,熄火过程中喷油系统工作时间不易过长也不能过短。工作时间过长,发动机将会因为燃料没有足够的空气支持燃烧而熄火,导致部分燃油无法完全燃烧,造成发动机燃烧性能恶化和有害排放增加。当传动系统转速已进入传动系统共振区,若发动机还经历燃烧过程,将大幅延长其通过共振区的时间,从而增强传动系统振动。若喷油系统工作时间过短,提供给发动机排出气缸内气体的能量会减少,发动机排出的气体量减少,缸内形成的负压会减小,故影响传动系统振动改善效果。因此,需要合理配置喷油系统工作时间和单次喷油量,以保证发动机转速进入共振转速区附近缸内有足够的气体参与燃烧并在形成更大的缸内负压。

图5 传动系统扭振改善的算法逻辑

从图5可看出,只有当发动机处于熄火工况中才会执行振动改善策略。熄火工况的判断条件为:发动机转速低于其最高怠速转速,且ECU接受到熄火信号。振动改善策略为:立即关闭TVA阀和EGR阀,同时针对发动机推迟断油设置了安全工作转速和喷油系统最大工作时间,转速低于安全工作转速或喷油系统工作时间长于其最大工作时间时,发动机立刻停止喷油。设置安全转速是为了防止发动机在传动系统已进入其转速共振区时仍在工作,这样会使传动系统振动加剧;而设置喷油器最大工作时间时为了避免发动机因TVA阀故障而不能正常熄火。

3熄火过程中传动系统减振策略验证

为验证本文中算法对传动系减振的效果,设计了A、B、C共3种试验对着方案,如表1所示。

表1 传动系统熄火时减振控制方案

通过整车试验进行了对比,验证了方案D的优越性。试验车辆和设备如图6所示。整车试验的数据采集和控制系统采用ETAS公司的ES581。

图6 实验台架图片

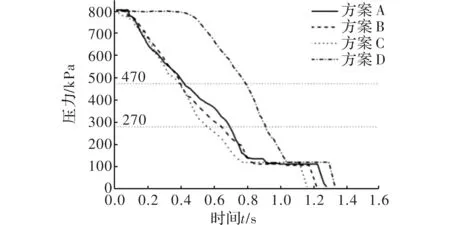

通过实验测试,得到熄火过程中各方案进气压力变化如图7所示。

图7 熄火过程中各方案进气歧管压力变化

从图中数据可看出,方案B与方案A相比,没有形成明显负压,方案A在共振区中进气歧管内的平均压力为101.7 kPa,方案B为96.2 kPa。而方案C与方案A相比,平均压力为57.8 kPa,平均压力降了43.9 kPa。方案D的负压程度最高,而在共振区内的平均压力减小到44.7 kPa,比方案C低15.7 kPa。

图8 熄火过程中转速变化曲线

如图8所示,方案A、B、C中发动机转速几乎同时到达传动系统转速共振区。而方案D与其相比,这一时间延长了约0.35 s,即方案D相比其他方案,多了0.35 s的排气时间。

方案D通过传动系统共振区所用时间最短,只有0.14 s,耗时为方案C 0.19 s的73%,为方案B 0.26 s的53%,为方案A 0.28 s的50%。

从人的主观感受而言,方案B对传动系统振动基本没有改善。方案C对传动系统振动有一定的改善效果,熄火时整车振动明显减小。方案D对传动系统振动改善效果最佳,熄火时整车无明显振动。

表2 熄火过程中各方案结果对比

可以得出,本文所设计的控制算法可有效形成负压,使传动系统转速快速通过其系统转速共振区,对抑制传动系统减振起到较好的效果。

4结束语

(1)在熄火只工况中有同时关闭TVA和EGR阀进气歧管才能有效形成负压,延长喷油系统的工作时间可进一步增强所负压的形成程度;(2)传动系统进入其共振转速区之前,进气歧管内所形成的负压越大,对传动系统振动的改善效果越好;(3)理论分析和实验结果均表明:熄火时立刻关闭TVA阀和EGR阀,并保持喷油系统继续工作一段,对抑制传动系统减振起到较好的效果。

参考文献

[1]吕振华,吴志国,陈涛.双质量飞轮-周向短弹簧型扭振减振器弹性特性设计原理及性能分析[J].汽车工程,2003,25(5):493-497.

[2]Amo Seulke.The two-mass flywheel a torsional vibration damper for the power train of passenger cars state of the art and further technical development[C].NZ,USA: SAE Paper, Automotive Sector, 2006.

[3]李伟,史文库.双质量飞轮(DMF)的研究综述[J].噪声与振动控制,2008(5):1-5.

[4]Hans Jürgen Drexl.Torsional dampers and alternative systems to reduce driveline vibrations[C].NZ,USA: SAE Paper, Automotive Sector,2007.

[5]江征风,陈雷.周向弧形弹簧双质量飞轮设计方法研究[J].内燃机工程,2009,30(6):31-36.

[6]王远.基于Excite的双质量飞轮仿真分析[J].机械传动,2010,34(7):52-55.

[7]毛阳,陈志勇,史文库,等.磁流变液双质量飞轮扭振减振特性研究[J].西安交通大学学报,2014,48(6):127-133.

[8]刘圣田.双质量飞轮式扭振减振器对振动的控制分析[J].农业机械学报,2004,35(3):16-19.

[9]张巳迁,邱晓华,彭月平.随机共振研究现状及其发展趋势[J].电子科技,2014, 27(3):179-181.

Research on Flameout Vibration Reduction of Automotive Driveline Systems

LI Kai1, ZHANG Zhendong1, WU Xuling2, ZHOU Zhe1

(1.Institute of Automotive Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

2.Technique Center, SAIC Motor Commercial Vehicle, Shanghai 200093, China)

AbstractVehicle with Dual Mass Flywheel (DMF) reduces the vibration during normal driving conditions at the cost of aggravating the vibration response during the flameout condition. This paper proposes a vibration reduction strategy based on the resonance speed range when the transmission has installed the DMF. This result is concluded by the experiments of a specific type of vehicle. The results of different test schemes indicate that the vehicle in the flameout condition by ECU closes inlet throttling valve (TVA) and exhaust gas recirculation (EGR) valve, and that the control algorithm of cut-off time delay fault oil moment is appropriate. The algorithm saves half of the time of the driveline system through the resonance speed range, thus significantly improving the transmission system’s vibration level during the flameout condition.

Keywordsvibration reduction algorithm; automotive driveline system; dual-mass flywheel; flame condition

收稿日期:2015- 11- 07

作者简介:李 凯(1989-),男,硕士研究生。研究方向:发动机标定。

doi:10.16180/j.cnki.issn1007-7820.2016.07.009

中图分类号TP306.1;U467.5

文献标识码A

文章编号1007-7820(2016)07-029-04