切削用量对GCr15轴承钢粗糙度轮廓支承长度率的影响

梁军华, 李春寒,陈博,刘春兰

( 1. 四川工程职业技术学院,四川 德阳 618000;2. 西南交通大学 机械工程学院,成都 610031 )

GCr15轴承钢广泛用于制造滚动轴承、模具和汽车零部件等,GCr15钢淬硬后车削加工较为困难,因此,对其车削加工后的工件表面质量进行了一些研究。文献[1-2]对采用PCBN刀具车削加工后工件的表面粗糙度进行了试验分析;文献[3]对车削加工中表面轮廓进行了仿真分析;文献[4-8]对不同材料的车削加工表面粗糙度进行了研究。

采用不同的切削工艺 (车削、铣削、抛光、磨削等)加工零件时,由于切削用量、运动轨迹、所用刀具等工艺因素的不同,加工表面的微观形貌和表面特性也不相同。根据GB/T 1031—2009《产品几何技术规范(GPS) 表面结构 轮廓法 表面粗糙度参数及其数值》[9],采用中线制(轮廓法)评定表面粗糙度,其中Ra指轮廓的算术平均偏差。相同表面粗糙度Ra值的不同加工表面的微观形貌可能存在较大差异,其表面特性也各不相同,仅采用表面粗糙度Ra评定表面质量并不全面[10]。因此,根据表面功能的需要,除表面粗糙度高度参数(Ra,Rz)外,还可选用粗糙度轮廓支承长度率Rmr(c),如与滑动轴承或某些滚动轴承配合的支承轴颈、滚动轴承的滚动接触面;曲轴与曲轴连杆轴颈、铸铁轴瓦配合的支承轴颈等零部件表面[11],除要求表面粗糙度Ra外,还提出了对粗糙度轮廓支承长度率Rmr(c)值的要求。

在淬硬钢以车代磨的工艺中,探索GCr15钢切削用量与刀尖圆弧半径的改变对粗糙度轮廓支承长度率Rmr(c)的影响规律具有重要意义。

1 轮廓支承长度率概述[9,12-13]

粗糙度轮廓是对原始轮廓采用λc轮廓滤波器抑制长波成分以后形成的轮廓,是经过人为修正的轮廓,如图1所示。

图1 粗糙度和波纹度轮廓的传输特性

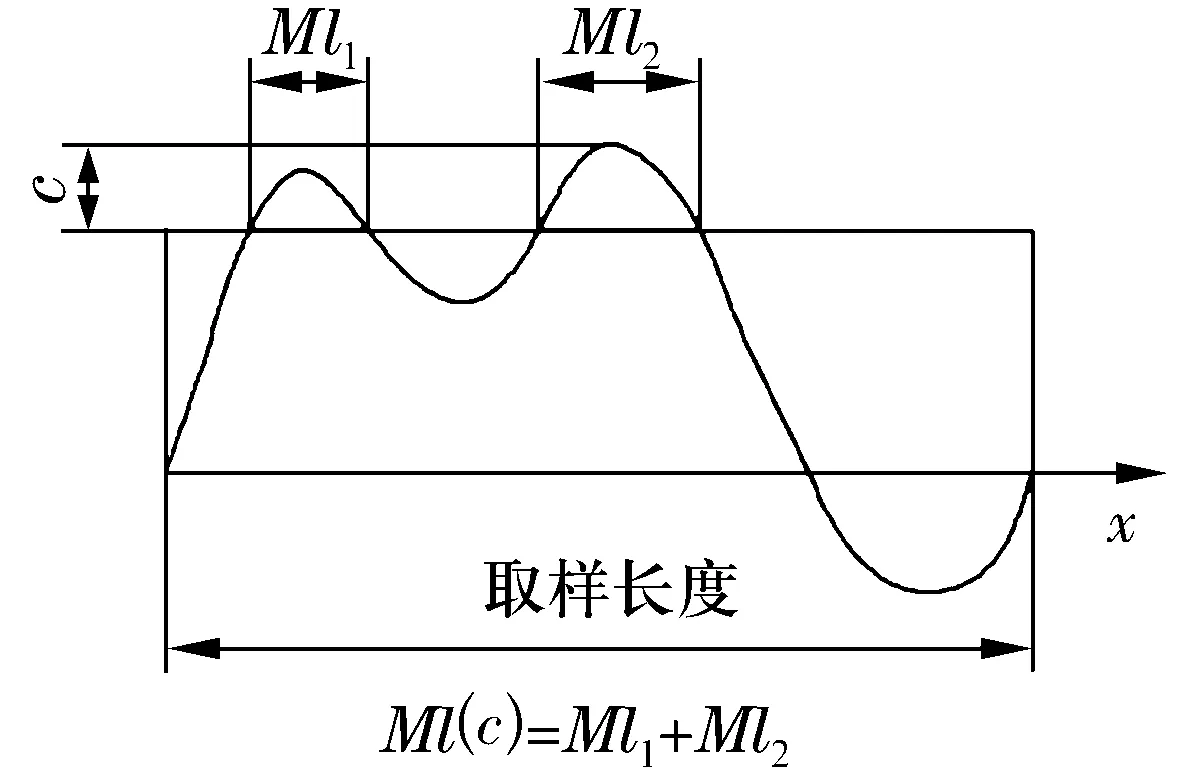

粗糙度轮廓的实体材料长度Ml(c)是指在一个给定水平截面高度c上用一条平行于x轴的线与粗糙度轮廓单元相截所获得的各段截线长度之和,如图2所示。

图2 在水平截面高度c上轮廓的实体材料长度

粗糙度轮廓支承长度率是指在给定水平截面高度c上粗糙度轮廓的实体材料长度Ml(c)与评定长度ln的比率,即

Rmr(c) =Ml(c)/ln。

(1)

评定长度是指用于评定被评定轮廓的x轴方向上的长度,评定长度包含一个或几个取样长度。选用粗糙度轮廓支承长度率参数时,应同时给出水平截面高度c值,其可用微米或Rz的百分数表示。

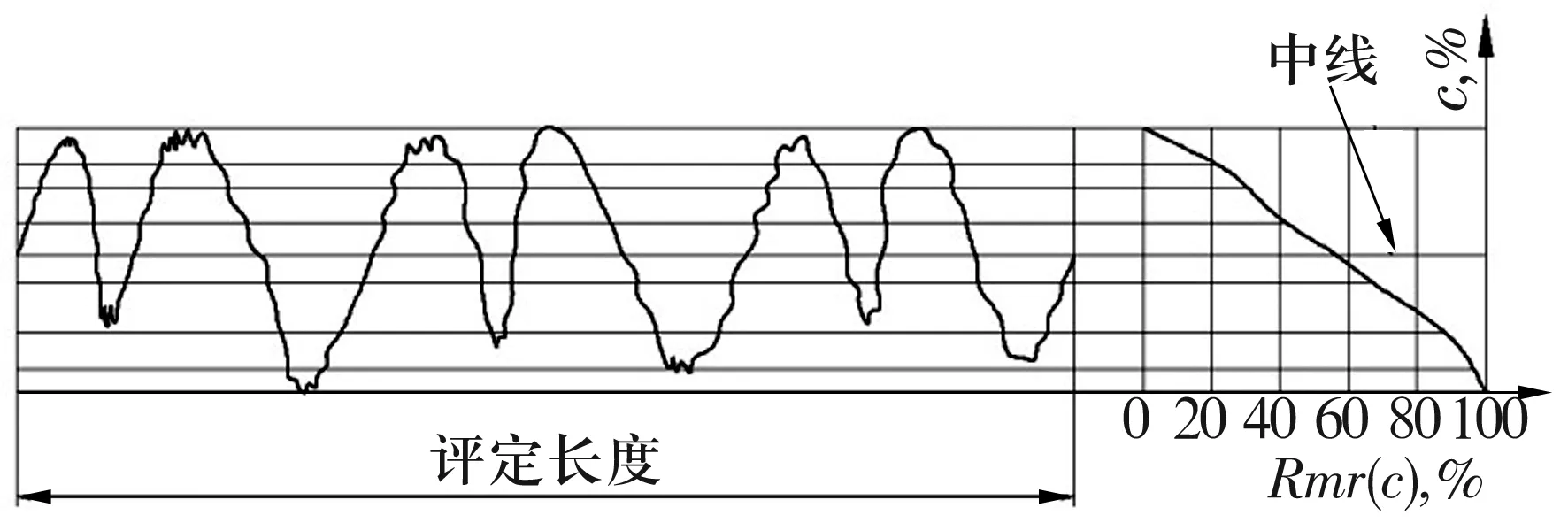

粗糙度轮廓支承长度率曲线表示粗糙度轮廓支承长度率随水平截面高度c的变化关系,如图3所示。粗糙度轮廓支承长度率曲线表明了表面轮廓在高度方向支承面积的变化规律,不同加工方法产生的表面轮廓,尽管Ra值可能相同,但由于表面轮廓形状的差异,使零件间的实际接触面积和润滑油的存留情况发生很大变化,已加工表面的耐磨性能可能相差甚远,即该曲线可反映零件表面的耐磨性[14]。

图3 粗糙度轮廓支承长度率曲线

2 试验条件

1) 试验车床:C620-1普通车床,1 200 r/min以下无级调速。

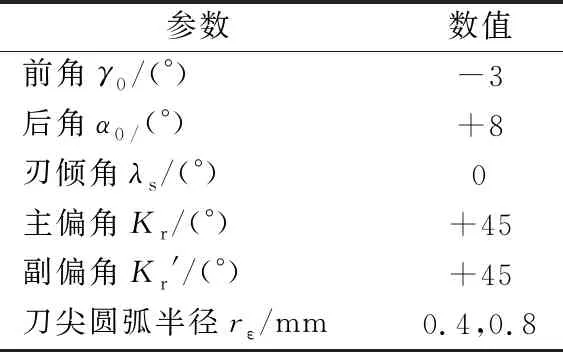

2) 试验刀具:选用YBC251刀片,硬质合金基体与MT-TiCN, Al2O3,TiN组合涂层。刀杆型号为MCLNR2525M12,刀具几何参数见表1。

表1 试验用刀具几何参数

3)试件:材料为GCr15;规格为φ100 mm×200 mm;淬火热处理,加热至860 ℃,然后油中快速冷却;硬度为58~60 HRC;试验材料GCr15的化学成分见表2。

表2 GCr15轴承钢的化学成分

4) 表面粗糙度测量系统:采用JB-5C型粗糙度轮廓仪,其测试原理如图4所示。仪器驱动箱提供了一个行程为100 mm的高精度直线基准导轨,传感器沿导轨作直线运动,位移量通过精密光栅以及电感传感器采集,仪器带有计算机及专用测量软件。

1—花岗岩平板;2—样块;3—传感器;4—驱动箱;5,6,7,12—电缆;8—打印机;9—电脑主机;10—显示器;11—开关;13—控制盒

3 试验方法及结果分析

采用单因素法对GCr15轴承钢进行干式切削试验,分别研究切削速度vc为20~80 m/min,进给量f为0.10~0.40 mm/r,背吃刀量ap为0.10~0.30 mm,刀尖圆弧半径rε为0.4,0.8 mm时对粗糙度轮廓支承长度率Rmr(c)的影响规律。

3.1 切削速度vc对Rmr(c)的影响

在f= 0.22 mm/r,ap= 0.20 mm,刀尖圆弧半径rε=0.4, 0.8 mm下,切削速度vc分别取20,35,50,65和80 m/min,得到粗糙度轮廓支承长度率Rmr(c)随切削速度vc的变化规律如图5所示。

图5 Rmr(c)随切削速度vc的变化规律

由图5可知,当rε=0.4 mm时,不同的切削速度下Rmr(c)相差很小;当rε=0.8 mm时,不同的切削速度下Rmr(c)相差稍大,说明rε=0.8 mm对Rmr(c)的影响比rε=0.4 mm更大。这是因为,随着切削速度的逐渐增大,机床-工件-刀具-夹具系统的振动增大,具体反映为已加工表面粗糙度轮廓的变化,即rε=0.8 mm时加工表面粗糙度轮变化比rε=0.4 mm更大。

3.2 进给量f对Rmr(c)的影响

在vc=60 m/min,ap=0.20 mm,rε=0.4, 0.8 mm下,进给量f分别取0.10,0.14,0.22,0.28和0.40 mm/r,得到粗糙度轮廓支承长度率Rmr(c)随进给量f的变化规律如图6所示。

图6 Rmr(c)随进给量f的变化规律

由图6可知,随着进给量f的逐渐增大,已加工表面粗糙度轮廓有显著变化,在给定水平截面高度c上粗糙度轮廓的实体材料长度Ml(c)值不同,f=0.10 mm/r对应的Ml(c)值比f=0.40 mm/r对应的Ml(c)值大;不同的进给量f下,在c值的范围内,rε=0.8 mm对Rmr(c)的影响比rε=0.4 mm更显著。

3.3 背吃刀量ap对Rmr(c)的影响

在vc= 60 m/min,f= 0.22 mm/r,rε=0.4, 0.8 mm下,ap分别取0.10,0.15,0.20,0.25和0.30 mm,得到粗糙度轮廓支承长度率Rmr(c)随背吃刀量ap的变化规律如图7所示。

图7 Rmr(c)随背吃刀量ap的变化规律

由图7可知,随着背吃刀量ap在逐渐增大,切削力显著增大,刀尖与后刀面对已加工表面挤压增大,已加工表面有微小变形;在给定水平截面高度c上粗糙度轮廓的实体材料长度Ml(c)值变化较小;不同的背吃刀量ap下,rε=0.8 mm对Rmr(c)的影响比rε=0.4 mm更大。

4 结束语

由试验结果分析得出结论:

1) 切削用量的改变对粗糙度轮廓支承长度率Rmr(c)的影响不同,影响程度从小到大依次为背吃刀量ap、切削速度vc和进给量f。

2) 刀尖圆弧半径rε对Rmr(c)的影响明显,rε=0.8 mm对Rmr(c)的影响比rε=0.4 mm更大。