基于时段分析法的卷烟辅料物流系统仿真实现

红云红河烟草(集团)有限责任公司红河卷烟厂/胡晓黎昆明昆船物流信息产业有限公司/袁召云 方泳

基于时段分析法的卷烟辅料物流系统仿真实现

红云红河烟草(集团)有限责任公司红河卷烟厂/胡晓黎

昆明昆船物流信息产业有限公司/袁召云 方泳

摘 要:为了在系统规划设计阶段准确评估辅料物流系统设备配置是否满足使用要求,特别是确定AGV子系统小车数量,本文基于时段分析法,采用现场供应机组任务发起策略进行仿真建模,全面评估了3个典型出库时段。通过实例建模进行实验与仿真,可以得出当前系统配置能够满足机组生产供料要求的结论。因此,采用该技术可以准确评估卷烟厂辅料物流系统,对于促进仿真技术在卷烟厂物流系统中的研究与应用具有重要意义。

关键词:卷烟辅料物流系统、AGV、时段分析法、仿真、AutoMod

烟草工业企业辅料物流系统在国内已有20多年发展历史,伴随着众多项目的实施,技术实现手段已经趋于稳定,供应对象为卷接包机组、装封箱机组和滤棒成型机组三类,标准装备一般配置采用“立体仓库+巷道堆垛机+输送机系统+往复式穿梭车+AGV系统”模式,辅料出库区是重点,需要通过仿真手段对提前出库、常规出库、换牌等三种工况进行效率评估,其中关于各个时段评估指标的确定、供应机组任务发起策略是重点和难点。

目前的研究一般都是把设备处理量是否已满足流量需求,利用率是否在合理范围内作为评估指标,忽略了子系统上下游串联传递响应延迟,从而可能造成总时长超出系统要求的情况出现,另外提出的供应机组任务发起策略也与真实调度存在较大差异,不能准确评估系统指标。为此,本文从三个典型出库时段分析入手,不同时段采用不同评估指标,采用现场供应机组任务发起策略进行仿真建模,对辅料物流系统出库区效率评估方法进行了改进,使评估结果更加贴近实际情况。

一、工具与方法

1.工具

采 用AutoMod Version 12.3仿真软件(美国Applied Materials公司出品),涉及到AutoMod Basic、Convey、Path Mover、AutoMod Runtime、AutoStat等五个组件。

2.方法

(1)提前出库时段和换牌时段,采用统计作业时长为主要评估指标,AGV等关键子系统利用率为辅助评估指标。

(2)常规出库时段,采用同机组工位类型固定时间间隔顺序申请出库方法来实现。

(3)常规出库时段,申请实托盘出库时机选在AGV叉取机组工位空托盘之后。

(4)换牌机组的选取,遵循软包优先、远距离优先原则。

二、作业时段的分析与仿真实现

1.提前出库时段

(1)以往的仿真评估手法,是简单的从仿真输出报告中AGV子系统等瓶颈环节着手分析,加长作业时间,例如要求的是4小时内完成提前出库作业,仿真时加长到10小时,看AGV子系统等关键设备能不能处理2.5倍左右的提前出库作业量,如果能够完成,则认为系统能够满足要求,即主要评估指标为关键设备处理量。仔细分析发现,以前的仿真评估手法并不能全面反映巷道堆垛机、往复式穿梭车、AGV子系统的上下游串联传递响应延迟,虽然单项设备的利用率不高,但可能在要求的时间内无法完成提前出库作业。

(2)本文的仿真评估手法,严格遵守要求的作业时间,主要评估整个辅料物流系统从接到出库申请开始,到AGV系统将最后一个托盘送到机组站台为止整个过程时长,以此作为主要评估指标,这样才能更准确地把握是否能够完成使用要求。另外,可以选取关键设备利用率作为辅助评估指标加以分析。

(3)仿真实现:在AutoMod建模时定义2个计数器C_ Warmup、C_Warmup1。仿真开始后C_Warmup置1;当AGV小车将托盘卸到机组站台上后,C_Warmup1 加1;当C_Warmup1值达到要求的提前出库量时,C_Warmup清零。这样C_Warmup的平均时间统计值即是提前出库时长。

2.常规出库时段

(1)同机组工位类型固定时间间隔顺序申请出库。这个问题需要从4个方面来进行分析。

一是同机组工位类型,在同类机组产能相同前提下,供料托盘分开考虑。卷接包机组一般包含卷接托盘(卷烟纸+水松纸)、包装托盘1(商标+条盒)、包装托盘2(铝箔+条透+小透+[软包]标签纸/[硬包]白卡纸+金拉线)等3个混装托盘,装封箱机组只有1个纸箱单一托盘,滤棒成型机组包含成型盘纸托盘和丝束托盘2个单一托盘,如果所有辅料托盘都由辅料物流系统来供料,则有硬包卷接包机组3类、软包卷接包机组3类、装封箱机组1类、滤棒成型机组2类等共计9类机组工位类型。

二是初始化生成各机组工位类型供料机组随机数。实际情况托盘并不是按机组编号顺序申请的,所以需要在仿真开始时采用技术手段生成供料机组随机数序列。例如有15组软包机组卷接托盘工位,初始化生成5,8,15,2,6,10,14,7,12,4,9,13,1,11,3随机数序列。

三是固定时间间隔申请出库。例如15组软包机组卷接托盘工位,单机耗量为0.0644托盘/(小时.组),因为15组机组为同一类型,所以固定时间间隔取(0.0644×15=)0.966托盘/小时。

四是顺序申请出库。固定时间间隔确定以后,从随机数序列中取头机组号5使用,然后将5放到随机数序列末尾循环使用,这样就可以实现顺序申请出库了。

(2)仿真实现:在AutoMo建模时定义2个命令列表OL Random、OL_Random1,元素均为9,分别对应9类机组工位类型,其中OL_Random1排序依据为整型属性值A(1),OL_Random排序依据为默认的先入先出。仿真开始后同类型托盘按机组数克隆多个Load,相应A(1)属性在0~1000范围内随机选取,A(2)值跟踪机组编号;克隆后的Load进入OL_Random中排序;当所有机组编号对应Loa都进入OL_Random1后,将OL Random1中所有Load释放进入OL_Random,这样就生成了供料机组随机数序列。使用时释放OL Random头物料,提取A(2)属性值,然后将头物料再次进入OL_Random排在末尾。

(3)申请实托盘出库时机的选择:当机组某类型托盘使用完毕申请供应新的实托盘时,如果申请空托盘返回的同时申请实托盘出库,可能会出现实托盘到达机组工位而空托盘还没有取走的情况,从而导致整个仿真系统堵死。所以本文设定的控制逻辑为:当AGV将空托盘叉取后,再申请实托盘出库,就不会出现上述堵死情况了。

3.换牌时段

(1)换牌机组的选取。一般需求只会提出最大同时需要换牌的卷接包机组数量,但在仿真评估时需要深入分析。从软硬包角度出发,由于软包机组相对于硬包机组而言,常规出库时段供料流量更小,但是换牌流量相同,软包机组换牌引起的流量增加值会比硬包机组换牌更大,从评估的角度出发,宜按软包机组优先换牌考虑。从距离出发,距离越远,耗费的时间越长,所以宜按最远机组换牌考虑。最差工况能够适应,其它工况就没问题了。仿真时其它机组保持正常供料即可,特别需要注意在换牌机组数小于软包机组数前提下,其它正常供料软包机组的流量及排程,首先是申请供料节拍需要减去换牌机组数,其次是在OL_Random中选取机组编号时,需要避开换牌机组就可以实现了。

(2)仿真评估手法同提前出库时段。严格遵守要求的作业时间,主要评估整个辅料物流系统从接到换牌申请开始,到AGV系统将最后1换牌托盘送到机组站台为止整个过程时长,以此作为主要评估指标,这样才能更准确地把握是否能够满足使用要求。另外可以取关键设备利用率作为辅助评估指标加以分析。

(3)仿真实现:在AutoMod建模时定义2个计数器C_Barter、C_Barter1。仿真开始后C_Barter 置1;当AGV车将换牌托盘卸到机组站台上后,C_Barter1加1;当C_Barter1值达到要求的换牌量时,C_Barter清零。这样C_Barter的平均时间统计值即是换牌出库时长。

>> 图1 辅料物流系统总体工艺平面布局图

>> 图2 辅料物流系统总体工艺平面布局图

三、实例分析与建模

1.总体工艺要求

以某卷烟厂辅料物流系统(图1)为例进行建模分析,工作制度为入库7小时/天,出库21小时/天,空托盘组规格为8个/组。供料机组有:41组7000支/分钟的卷接包机组,其中有15组软包机组,26组硬包机组;14组4件/分钟的装封箱机组;15组400米/分钟的滤棒成型机组。其中需要辅料物流系统供应的辅料托盘有3个卷接包辅料托盘、1个纸箱托盘和1个成型盘纸托盘,丝束托盘由人工叉车送达,不需要考虑。

提前出库时段要求在4小时内将3类机组所需辅料托盘送到位,共计需要送出152个托盘;换牌时段要求1小时内完成同时最多4台卷接包机组的换牌作业。

2.系统流量

根据辅料配盘结果,结合卷接包机组配置,得到常规出库时段辅料托盘出库流量,遵循日入出库平衡原则,计算得到入库流量。依据总体工艺要求,计算得出换牌时段和提前出库时段各系统流量(表1)。

3.仿真建模

根据实例分析,遵循本文所述的方法进行仿真建模(图2),其中换牌机组选取距离出库区最远的左下角4台软包卷接包机组。

四、仿真实验

仿真实验的目的,是为了确定AGV数量。

表1 典型时段流量表(单位:托盘/小时)

表2 提前出库时段仿真实验

表3 常规出库时段仿真实验

1.提前出库时段

以AGV数量作为变化因子,提前出库时长作为衡量指标进行AutoStat实验(表2),可以看出,16辆以上AGV车即能满足4小时内完成提前出库流量要求,考虑留有一定余量,该时段分析优选17辆。

2.常规出库时段

以AGV数量作为变化因子,AGV系统接货数量作为衡量指标进行AutoStat实验(表3),可以看出,AGV数量在17辆以上时,接货数量达到最大值,说明能够满足系统流量需求,该时段分析优选17辆。

3.换牌时段

以AGV数量作为变化因子,换牌时长作为衡量指标进行AutoStat实验(表4),可以看出,17辆以上AGV小车即能满足1小时内完成换牌出库流量要求,该时段分析优选17辆。

4.实验小结

综合以上3个典型时段仿真实验结论,AGV数量优选17辆。

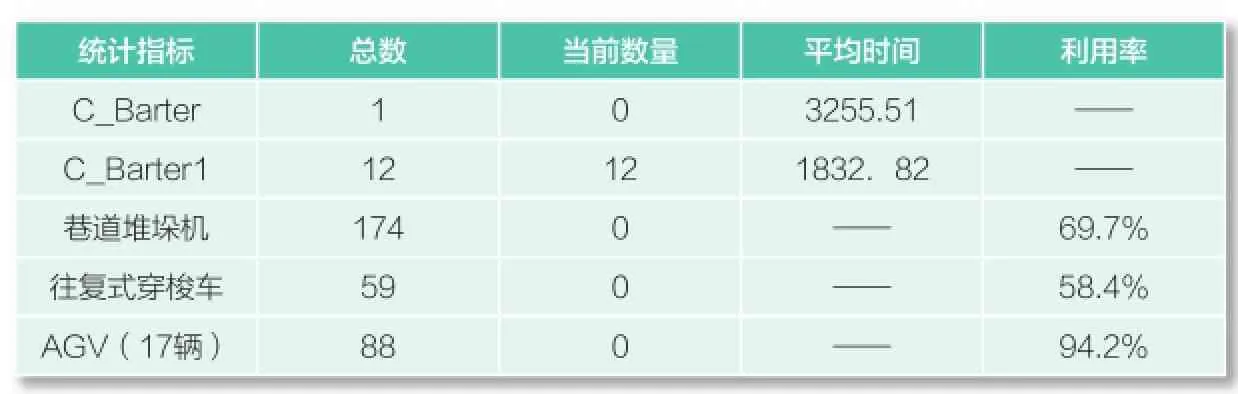

五、仿真输出

提前出库时段(表5)巷道堆垛机、往复式穿梭车、AGV子系统利用率并不高,都没有超过60%,但是提前出库时长已经接近要求的4小时。正常出库时段(表6)巷道堆垛机、往复式穿梭车、AGV子系统利用率都没有超过90%,系统无瓶颈,运行良好。换牌时段(表7)AGV子系统利用率较高超过90%,巷道堆垛机、往复式穿梭车利用率没有超过70%,换牌出库时长没有超过要求的1小时。

六、结论

基于时段分析法,灵活运用仿真软件提供的技术手段,具有以下特点:①采用该方法可以得到提前出库时段和换牌时段时长准确值,更加精准把握实际要求;②机组申请顺序更随机、申请节拍更固定,符合现场工况;③实托盘出库申请时机选择与真实调度相符;④换牌机组选取最差工况,保证能够在规定的时间内完成任何工况换牌任务。

表4 换牌时段仿真实验

表5 提前出库时段仿真输出

表6 正常出库时段仿真输出

表7 换牌时段仿真输出

因此,在AutoMod仿真中,采用该技术可以准确评估卷烟厂辅料物流系统,对于促进仿真技术在卷烟厂物流系统中的研究与应用具有重要意义。